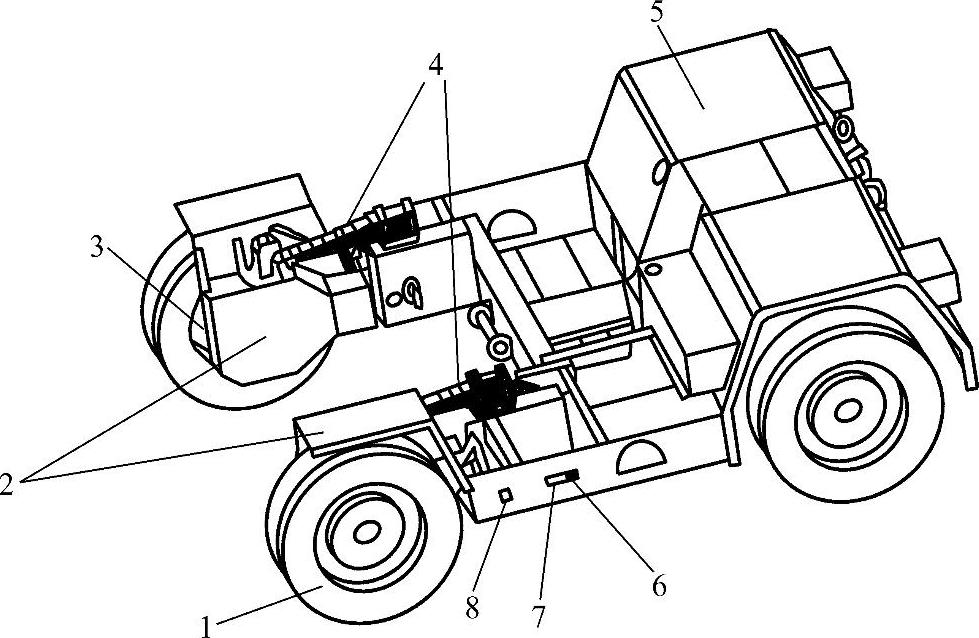

(1)总体结构 图1-7示出随行叉车外形结构,其拖行状态结构见图1-8和图1-9。从图1-7可以看出,总体结构为四支点前移式,正向作业,反向拖行,同时兼顾叉车作业与全挂车公路行驶两方面的性能。由图1-9可以看出,车架5通过摆动臂2与前轮1相连,车架5与摆动臂2之间有半板簧4相连,高速拖行时起减振作用。平常工作状态,车架5与摆动臂2之间通过锁止机构6锁止,半板簧4不起作用,车架与后轮转向桥之间通过横置板簧、减振器和横向稳定杆相连。叉车作业时为前轮驱动,后轮转向;拖行状态时,四个驱动轮转换为自由轮,前轮转向。

图1-9 随行叉车拖行状态结构(二)

1—前轮 2—摆动臂 3—轮边液压马达 4—半板簧 5—车架 6—锁止机构 7—滑道 8—旋转轴

低速作业时,车架5与摆动臂2之间通过锁止机构6锁止,前轮与车架刚性连接,满足叉车叉装货物的需要。车架与后轮转向桥通过拉链柔性连接,又装货物可将后桥重量传递给车架,起配重作用,保证叉车作业的机动性与灵活性。

高速拖行时发动机熄火,前轮摆动臂锁止机构6解锁,半板簧4起减振作用,牵引杆11(见图1-7)从垂直位置放下,并挂在运输车后面的牵引挂钩上(见图1-8),同时由转向盘操纵后转向驱动桥的功能消失。由于叉车反向牵引,后转向桥变为前转向桥,通过牵引杆保证叉车转向桥具有拖行转向功能,利用四个轮胎的轮边液压马达背压功能,可使四个驱动轮变为四个自由轮,使叉车具有全挂车功能。

(2)行驶驱动系统 随行叉车采用柴油机作动力,静液压传动。其工作原理是:柴油发动机驱动与其相连的行走变量泵。变量泵通过液压胶管与四个低速大转矩轮边液压马达相连,驱动叉车行走。行驶中没有挡位,控制油门实现无级变速,操作简单方便。

静压传动的能量传输介质是液压油,具有管路输送的特性,将远距离动力传输问题,简化为一组可随意布置的管路,再结合低速大转矩轮边驱动液压马达,形成泵→管路→车轮液压马达的传动路线,非常适合于随行叉车前轮外置的结构型式,还可以大大简化转向驱动桥的结构。采用静压传动具有载荷自适应的特性。这一特点将为随行叉车提供极为优良的行驶操纵性能,特别适合野外作业。

(3)转向系统 随行叉车的转向系统,具有叉车主动转向系统和全挂车被动转向系统特性,能够满足叉车和全挂车两种功能要求。在处于叉车作业工况时,应具有很好的机动性和对各种作业场所的适应性;在随行挂车工况时,应具有全挂车对转向的技术要求。因此,要求叉车转向系统可由主动转向转换为被动转向,以适应叉车的随行要求。

1)随行叉车主动转向原理。采用全液压转向器助力转向。转动转向盘,发动机带动同轴的双联泵给全液压转向器供油。压力油经转向器给转向液压缸供油,使转向车轮偏转,实现转向。当发动机熄火或供油泵出现故障时,全液压助力转向器能借助人力操纵转向,从而保证转向的可靠性。

2)随行叉车被动转向原理。发动机熄火状态时,放下牵引杆,底部凸轮顶开转向油路开关,使转向液压缸油路相通,转向盘主动转向功能失效。转向盘可空转,对转向系统没有影响。牵引杆底部带有一拉动转向轮的拉杆,转向时,牵引杆拉动转向轮被动转动,属于车轮转向方式的全挂车状态。

(4)叉车作业与挂车行驶功能转换系统 随行叉车从叉车行驶功能转为挂车行驶功能,包括四项内容:

1)叉车状态的前桥在转为挂车状态后桥时,前轮与车架应转为弹性连接。

2)所有驱动液压马达出油口相连,使车轮成为自由轮。

3)叉车自主转向机构失效,变为由牵引杆拉动的被动转向。

4)叉车的行车制动功能,变为由牵引车控制的气顶油挂车制动方式。

随行叉车两种作业工况相互转换的四步操作内容必须协调一致。在转换过程中任何一步不到位,两个工况作业功能都难以实现,甚至影响作业安全。区别叉车工况与挂车工况有两项本质特征,即发动机是否起动和牵引杆位置。发动机启动,且牵引杆收回为叉车作业工况,发动机熄火,且牵引杆放下为挂车行驶工况。利用这两个特征与叉车工况转换动作联动,即可实现工况转换一步到位。

(5)制动系统 随行叉车制动系统,按功能分为行车制动装置和驻车制动装置。行车制动系统在全挂车状态下,可转换成牵引车控制的气顶油挂车制动系统。制动系统是制约叉车运动和全挂车运动的装置,是叉车安全行驶和顺利进行作业必不可少的装置,也是挂车高速安全行驶必须具备的装置。(https://www.xing528.com)

行车制动的功用,是在随行叉车行驶过程中,减速直至停车。行车制动是由驾驶员通过脚踏板操纵的。踩下脚踏板,产生制动作用;放松脚踏板,制动作用消失。

驻车制动为手动制动,用于坡道驻车,具有制动锁止机构,可以保证在驾驶员离开叉车时,能够可靠地停车,实现叉车驻车制动。

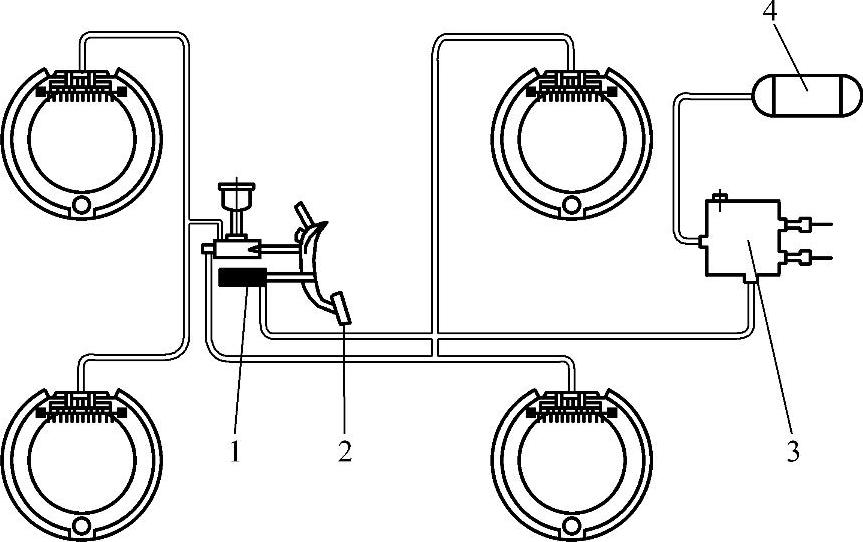

遇有紧急情况时,行车制动装置和驻车制动装置可同时使用。全挂车制动系统的工作原理见图1-10。

由图1-10可知:主牵引车行驶过程中,通过挂车气顶油转换装置3,向储气罐4充气,踩下主牵引车制动脚踏板,通过挂车气顶油转换装置3,使储气罐4放气,气顶挂车制动液压缸1,拉动行车制动脚踏板2,使随行叉车在全挂车状态下行走制动。

(6)工作装置 随行叉车工作装置结构如图1-11所示。采用两级双起升液压缸的宽视野门架,两个液压缸对称分置在门架立柱外侧。由于随行叉车总体结构是支腿式前移叉车,货叉应具有前移功能,因此大门架前部还有一个小门架。小门架采用剪刀叉式货叉前移方式,满足叉装货物的要求。工作装置结构见图1-11。

图1-10 随行叉车全挂车状态气顶油制动原理图

1—挂车制动液压缸 2—行车制动脚踏板 3—挂车气顶油转换装置 4—储气罐

图1-11 随行叉车工作装置结构

(7)悬架系统 叉车轮胎与车架一般为刚性连接,也有为了改善行驶舒适性,在后桥设置弹性悬架的个例。随行叉车要具有良好的公路行驶性能,拖行最高速度为80km/h,车架与车桥之间有弹性悬架装置。弹性悬架可以缓和并衰减振动的冲击,使车辆获得良好的行驶平顺性。悬架设计是随行叉车能够满足高速拖行的关键问题之一。

悬架结构通常有板簧、螺簧、扭力杆、油气及磁流变五种。后两种技术先进、性能优良;但造价昂贵、可供选择的品种有限,大多用于大型车辆。扭力杆因受叉车结构限制也不易采用。板簧、螺簧是应用最为普遍的悬架结构,设计理论、制造工艺相当成熟,能满足随行叉车公路行驶要求,技术上是完全可行的。

随行叉车转向桥,即挂车状态的前桥采用横置板簧结构实现减振目的。板簧中部与车体铰接。为了承受纵向力,在驱动桥上加装两根纵向稳定杆;为了避免高速拖行时左右摇摆,转向桥与车架之间设置有推力杆、阻尼减振器及横向稳定杆等辅助装置,保证全挂车状态稳定直线行驶。转向桥与车架之间用链条限位,在叉装货物时,可将后桥的重量传递给车架,保持整车稳定性。前桥(即挂车状态后桥)是以半幅板簧作为弹性原件的单纵臂独立悬架摆臂结构,布置简洁,悬架臂与车架之间设置锁止机构,依靠发动机的起动和熄火,实现悬架摆臂的弹性或刚性连接。

(8)液压系统 随行叉车的传动方式为闭式静液压传动,工作装置液压系统与整车液压系统共用1个油箱。工作装置液压系统的功用是满足工作机构的动作要求,靠液压缸的伸缩完成工作装置搬运货物的动作。工作液压泵直接串联在行走泵后面,靠操纵手柄控制工作装置的起升与下降。各操纵手柄布置在座椅右侧,操作人员用右手即可控制工作装置的所有动作,左手驾驶转向盘,满足叉车叉装工作要求。

用静压传动能够使叉车更柔和地起步、变速和换向,并能使发动机经常处于经济工况区运行,不仅有利于提高工作效率和操作舒适性,而且能有效地降低油耗、噪声及排放。由于静压传动液压系统比较复杂,油路多、管路长,因此设计时已充分考虑了管路优化布置,减少沿程损失,改善系统散热等问题。另外,静压传动系统的“柔性连接”,也给整机的总体布局带来许多方便。

随行叉车将叉车技术与全挂车技术融为一体,提出了叉车采用全挂车方案,实现跟随运输的新理念,既能当作普通叉车使用,又能在转场时,由运输车以时速80km牵引随行。目前,该随行叉车已投入小批量生产,进入实际应用阶段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。