4.1 张力和张力系数

(1)张力

张力是指相邻机架之间荒管受到的拉力。它是由相邻机架之间人为设定的轧辊线速度差带来的。当线速度快于荒管前进速度的轧辊拽着荒管前进时,会使本机架和后一机架之间的荒管产生张力。由于荒管在定(减)径过程中,要保持金属的体积秒流量相等,尽管各机架轧辊的速度不一样,但作为整支荒管,只能以统一的一个速度向前运动,轧辊表面与荒管表面之间就不可避免地会发生打滑。并且,二者的速度差越大,荒管在辊面上的打滑就越严重,产生的张力也就越大。

由此可见,张力的大小除与轧辊转速有关之外,还与荒管与辊面之间打滑时的摩擦状态有关。影响摩擦力的因素包括轧辊速度、荒管的变形抗力、孔型形状,荒管尺寸、变形工艺参数、辊面状态等。因此,准确计算张力的大小是十分困难的。

(2)张力系数

轴向应力是机架间荒管横截面单位面积上受到张力,它与张力系数关系密切。

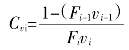

张力系数Zi表示相邻机架之间的金属所受到的轴向应力σe i与金属平面变形抗力Ki的比值,即:

Zi=σe i/Ki

Ki=σe i-σt i(塑性条件)

式中Zi——第i机架的张力系数;

σe i,σt i——分别为第i机架金属的轴向应力和切向应力,MPa;

Ki——材料的变形抗力,主要与材料的屈服应力σs、变形温度、变形速度以及加工硬化程度有关,Ki≈1.15σs,MPa。

4.2 张力系数的计算方法

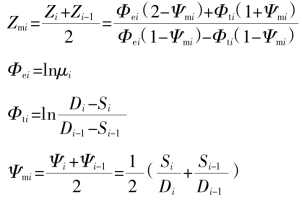

(1)平均张力系数Z m的计算

第i机架平均张力系数Z m i是指第i机架和第i-1机架张力系数的平均值:

式中Zi,Zi-1——分别为第i机架和第i-1机架的张力系数;

Φe,Φt——分别为第i机架的轴向对数变形和切向对数变形;

Ψm i——第i机架和第i-1机架钢管壁厚系数的平均值;

Ψi、Ψi-1——分别为第i机架和第i-1机架出口侧的钢管壁厚系数,Ψi=Si/Di、Ψi-1=Si-1/Di-1;

Di,Di-1——分别为第i机架和第i-1机架出口侧钢管直径,mm;

Si,Si-1——分别为第i机架和第i-1机架出口侧钢管壁厚,mm;

μi——第i机架的钢管延伸系数。

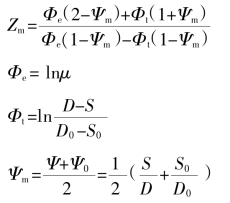

(2)所有机架合计的平均张力系数Z m的计算

式中Φe,Φt——分别为轴向对数变形和切向对数变形;

Ψm——最后(成品)机架出口侧和第一(入口)机架入口侧的平均钢管壁厚系数;

Ψ、Ψ0——分别为最后(成品)机架出口侧和第一(入口)机架入口侧的钢管壁厚系数;

D、D0——分别为最后(成品)机架出口侧和第一(入口)机架入口侧的钢管直径,mm;

S、S0——分别为最后(成品)机架出口侧和第一(入口)机架入口侧的钢管壁厚mm;

μ——总延伸系数。

4.3 张力系数的设定

张力系数的大小与减径过程中钢管壁厚的变化关系密切。在一定条件下,当Zi 0.5时,管壁会发生减薄;0.34≤Zi≤0.50时,管壁不发生变化;当Zi

0.5时,管壁会发生减薄;0.34≤Zi≤0.50时,管壁不发生变化;当Zi 0.33时,管壁会出现增厚。

0.33时,管壁会出现增厚。

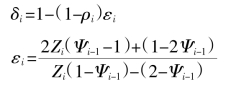

(1)第i机架钢管壁厚相对减(增)壁率εi的计算

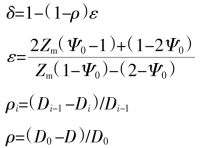

(2)钢管壁厚总相对减(增)壁率δ的计算

式中ρi,ρ——分别为第i机架相对减径率和所有机架总相对减径率;

Zi,Z m——分别为第i机架张力系数和所有机架合计的平均张力系数;

Ψi-1,Ψ0——分别为第i-1机架壁厚系数和所有机架总壁厚系数,Ψi-1=Si-1/Di-1,Ψ0=S0/D0;

Di,Di-1——分别为第i机架和第i-1机架出口侧钢管直径,mm;

D0,D——分别为第一(入口)机架定径前和成品(出口)机架定径后的钢管直径,mm;(https://www.xing528.com)

S0、Si-1——分别为第一(入口)机架定径前和第i-1机架定径后的钢管直径,mm。

为了强化减径过程,达到减径减壁的效果,应采用尽可能大的张力系数。张力系数的最大值取决于轧辊的曳入能力和管壁的断裂应力,太大的张力系数会使钢管在轧辊上打滑或不咬入,还有可能把管壁拉裂。张力系数太小时,单机架减径率、总减径率和减壁率会随之降低。实际生产中,最大张力系数Z max取0.65~0.85,当定(减)径时的荒管温度高、管壁薄时取小值。

4.4 张力系数的分配

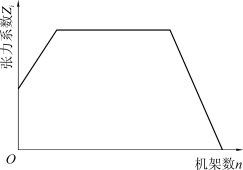

一般来讲,入口机架的张力系数较小;沿轧制方向,随着机架数目的增加,张力系数逐渐增大;在中间的一架或数架,张力系数达到峰值;然后,张力系数又逐步降低,直至为0。各机架张力系数Z i的理想分配方案如图5-3所示。

图5-3 张力减径机各机架张力系数Zi理想分配曲线

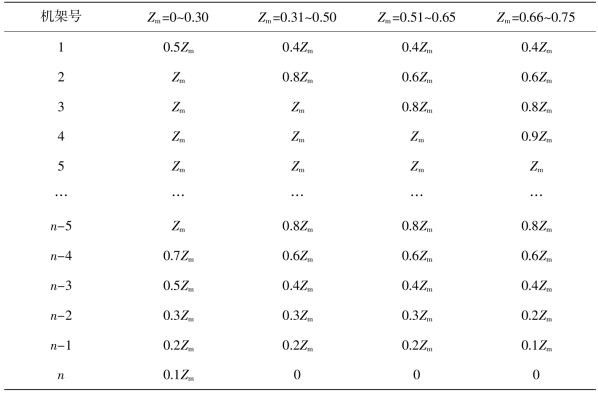

表5-1列出了大于12机架的张力减径机各机架张力系数Zi与所有机架合计的平均张力系数Z m的关系。

表5-1 大于12机架的张力减径机各机架张力系数与平均张力系数Z m的关系

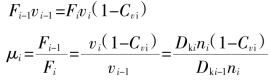

轧辊转速计算的根据是:荒管在定(减)径过程中,要保持各机架金属体积秒流量相等的原则,并在此基础上考虑金属与轧辊间存在的“滑移”影响。

5.1 轧辊转速的计算

计算轧辊转速时,首先应按各机架的孔型尺寸参数,确定本机架的钢管横截面面积(Fi),然后将其代入Fivi=常值的公式中,即可求出各机架的轧辊转速ni。

无张力定(减)径时:

故

式中D k i-1、D k i——分别为第i-1和第i机架的轧辊工作直径,mm;

ni-1、ni——分别为第i-1和第i机架的轧辊转速,r/min;

Cv i——第i机架的运动学张力系数,Cv i=0.003~0.005;

vi-1、vi——分别为第i-1和第i机架的钢管出口速度,m/s;

D i、S i——分别为第i机架入口侧荒管的直径和壁厚,mm;

Di-1、Si-1——分别为第i-1机架入口侧荒管的直径和壁厚,mm。

根据上述计算公式,在确定了出口(成品)机架轧辊转速n或入口(第一)机架转速n0之后,便可依次求出各机架轧辊转速。

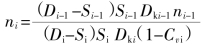

5.2 轧辊工作直径的计算

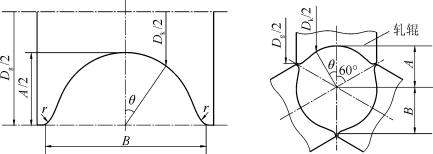

轧辊工作直径是指孔型中,荒管的运动速度等于轧辊圆周线速度的点所对应的轧辊直径,此点与孔型中心线在孔型中心构成的夹角称为中性角,用θ表示。如图5-4所示。

从图5-4的三角几何关系可知,轧辊工作直径D k与轧辊直径、轧制中性角和孔型高度有关。

无张力轧制时,第i机架的轧辊工作直径D k i为:

图5-4 定(减)径机孔型形状及轧辊工作直径与轧制中性角示意

(a)二辊式(b)三辊式

D k i=D g i-Ai cos θi(二辊孔型)

或:![]()

式中D k i,D g i——分别为第i机架轧辊工作直径和轧辊直径,mm;

Ai——二辊式定(减)径机第i机架的孔型高度(图5-4 a),mm;

Bi——三辊式定(减)径机第i机架孔型长半轴(图5-4 b),mm;

ξi——三辊式定(减)径机第i机架孔型椭圆度系数;

θi——第i机架轧辊工作直径对应的中性角,(°);

带张力轧制时,管子从孔型中轧出的速度会加大。因此,管子运行速度与轧辊线速度相同的点所对应的轧辊工作直径要大一些,中性角θi要有一个增量Δθi,并且,张力越大,Δθi也越大。此时,荒管在带张力的定(减)径过程中,中性角θz i可变成:

θz i=θi+Δθi

式中θz i——带张力定(减)径时,第i机架的轧辊工作直径对应的中性角,(°);

Δθi——带张力定(减)径时,第i机架的轧辊工作直径对应的中性角增量,(°);

中性角θ的大小受众多工艺因素的变化而变化。对于二辊式定(减)径机,θ角在0°和90°之间变化,即0≤cosθi≤1。对于三辊式定(减)径机,θ角在0°和60°之间变化。即0.5≤cosθi≤1。但有时也可能超出上述范围,表示钢管的运动速度大于临界速度;或轧辊孔型中各点的线速度都大于钢管的运行速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。