三辊斜轧管机工艺参数包括轧辊间距,芯棒直径,减壁量、减径量、延伸系数,轧制速度,芯棒速度,轧辊喂入角和辗轧角等。

(1)轧辊间距K

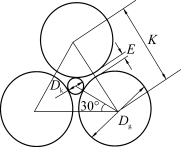

三辊斜轧管机孔型横截面如图4-14所示,利用三角几何关系,可以方便地求出辊肩处两个轧辊中心的距离K:

图4-14 三辊斜轧管机孔型横截面示意图

K=cos30°(D g+D k)

式中D g——辊肩处轧辊直径,mm;

D k——辊肩处孔型直径,mm。

(2)辊缝E

E=K-D g=cos30°(D g+D k)-D g

当辊缝E=0时(相邻两个轧辊的辊面贴在一起),辊肩处的最小孔型直径D kmin为:

D kmin=D g(1/cos30°-1)=0.155D g

上式表明,三辊斜轧管机轧制的荒管最小直径与轧辊直径成正比。换句话说,要想获得更小直径的荒管,只能使用更小直径的轧辊。

(3)辊肩处孔型直径D k与辊缝E的关系

D k=E/cos30°+0.155D g

(4)芯棒直径d

由图4-14所示的三角几何关系可知芯棒直径d:

(D g/2+S0-T+d/2)cos30°=(E+D g)/2

d=(E+D g)/cos30°-D g-2S0+2T

式中S0——荒管壁厚,mm;

T——轧辊弹跳值,mm,T取0.5~1.0mm。

(5)毛管内壁和芯棒表面的间隙δ

δ=(D m-2S m-d)/2

式中D m——毛管直径,mm;

S m——毛管壁厚,mm。

一般δ取4~10mm。(https://www.xing528.com)

(6)减壁量ΔS

ΔS=S m-S0

一般ΔS取2~10mm。

(7)减径量ΔD

ΔD=D m-D k

受轧管机结构的影响,毛管最大理论减径量ΔD max由下式确定:

ΔD max=D m-D kmin=D m-0.155D g

由此可见,三辊斜轧管机的毛管最大理论减径量受到轧辊直径的限制。在毛管直径相同的前提下,轧辊直径越大,毛管最大理论减径量越小。

(8)延伸系数μ

![]()

式中D0——荒管直径,mm。

一般取延伸系数μ≤2.5。

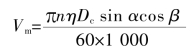

(9)轧制速度V m

式中V m——轧制速度,m/s;一般在0.3~0.9m/s之间;

D c——荒管脱离轧辊时的轧辊直径,mm;

n——轧辊转速,r/min;

α——喂入角,(°);

β——辗轧角,(°);

η——轴向滑移系数(浮动式芯棒操作方式,η取0.60~1.18;限动式芯棒操作方式,η取0.60~0.95)。

(10)芯棒速度V x

浮动芯棒操作时,芯棒速度V x不受控制。在荒管内表面和芯棒表面之间摩擦力的作用下,芯棒与荒管以相同的速度一同向出口方向运动。限动芯棒操作时,芯棒速度V x一般控制在0.1~0.3m/s。

(11)喂入角α

喂入角α的大小与轧制速度、轧制力和咬入条件等有关,喂入角的调整范围为5°~15°,实际生产中一般取8°~10°。

(12)辗轧角β

辗轧角β的调整范围一般为3°~7°,实际生产中大多选用5°。辗轧角越大,轧辊出口处的直径也越大,轧制速度会提高。但当轧辊形状和喂入角确定之后,为保证均壁段轧辊母线与芯棒母线平行,使荒管管壁能够得到良好的均壁辗轧,提高荒管的壁厚精度和表面质量,辗轧角的调整范围很小,甚至不作调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。