3.1 精密轧管机的孔型特点和金属变形过程

3.1.1 精密轧管机的孔型特点

精密轧管机孔型如图4-9所示。轧辊分为4段,对应的变形区分成4个区,分别为压扁减径段(Ⅰ区)、减径减壁段(Ⅱ区)、均壁段(Ⅲ区)和转圆段(Ⅳ区)。

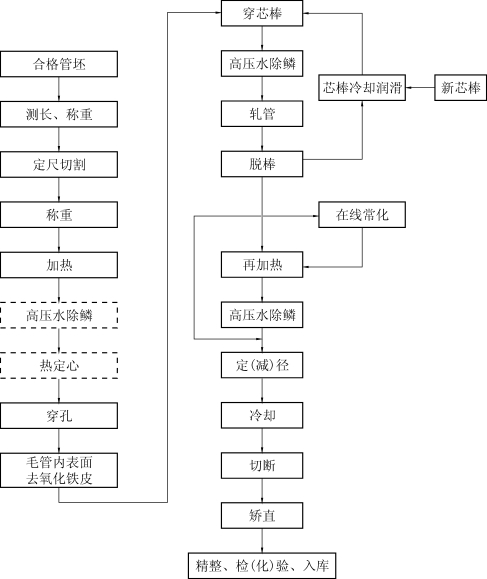

图4-8 精密轧管机组工艺流程图

3.1.2 金属的变形过程

(1)压扁减径段(Ⅰ区)

毛管被轧辊咬入后进入Ⅰ区,由于孔型存在椭圆度,在Ⅰ区的前半段,毛管产生压扁变形,横截面由圆变成了椭圆。随着轧辊曳入力的不断增大,毛管不断地向Ⅰ区深入,在孔型的限制下,毛管的外径和内径不断减小(空减径),直至其内壁与芯棒接触。Ⅰ区的主要作用是使轧辊对毛管产生足够大的曳入力,并通过压扁及减径变形,消除毛管内径和芯棒表面在孔型短轴方向上的间隙,为毛管的减壁变形创造条件。

图4-9 精密轧管机孔型示意图

1—轧辊2—芯棒3—荒管4—导盘

(2)减径减壁段(Ⅱ区)

一旦毛管内壁与芯棒发生接触,毛管进入Ⅱ区。Ⅱ区为主要变形区,受到轧辊和芯棒的辗轧,毛管同时发生减径、减壁变形,并逐步形成荒管的基础壁厚。在此区,通常将轧辊设计成带辊肩的“双减辊型”,如图4-10所示。与传统的轧辊辊型相比,“双减辊型”缩短了轧辊Ⅱ区的长度,可实现金属的集中变形。在相同的轧辊长度条件下,轧辊均壁段(Ⅲ区)得以增长,有利于改善荒管的表面质量,提高其壁厚精度。

图4-10 “双减辊型”轧辊示意图

(3)均壁段(Ⅲ区)

荒管基础壁厚形成之后,毛管进入Ⅲ区。Ⅲ区的轧辊表面与芯棒表面之间的法线距离相等,且辊身较长(一般为2~4个螺距,由轧辊长度决定),荒管经过Ⅲ区辗轧后,其壁厚偏差和表面质量均得到了良好的改善。

(4)转圆段(Ⅳ)

当荒管进入Ⅳ区后,轧辊间距逐渐增大,随着荒管内壁与芯棒表面之间的间隙不断增加,芯棒脱离与荒管内表面的接触,轧辊只辗轧荒管的外表面。荒管横截面由椭圆规整成圆,并逐渐脱离变形区。

3.2 精密轧管机工艺参数设计

精密轧管机工艺参数包括轧辊间距、导盘间距、椭圆度系数、芯棒直径、减径率、减壁率、延伸系数和轧制速度等。

(1)轧辊间距轧辊间距E表示压缩带处两个轧辊的距离:

E=D g+D E

式中D g——压缩带处轧辊直径,mm;

D E——压缩带处孔型直径,D E=D m-ΔD,mm;

D m——毛管直径,mm;

ΔD——毛管减径量,mm(一般ΔD取15~35mm)。

(2)减径率

减径率ε表示毛管减径量与毛管直径之比:

ε=(D m-D0)/D m

一般ε取8%~18%,轧制碳钢管时取大值,轧制合金钢管时取小值。

(3)导盘间距

导盘间距A表示两个导盘的距离:(https://www.xing528.com)

A=Eξ

式中ξ——椭圆度系数,取1.05~1.15,轧制合金钢管或厚壁钢管时取小值。

(4)芯棒直径

芯棒直径d:

d=D E-2S0+2T

式中S0——荒管壁厚,mm;

T——轧辊弹跳值,一般取0.5~1mm。

(5)毛管内壁与芯棒表面的间隙

毛管内壁与芯棒表面的间隙δ:

δ=(D m-2S m-d)/2

式中S m——毛管壁厚,mm。

一般δ取3~10mm。

(6)减壁量

减壁量ΔS:

ΔS=S m-S0

一般减壁量ΔS取2~10mm。

(7)减壁率

减壁率ω:

ω=(S m-S0)/S m

一般减壁率ω取15%~55%。

(8)延伸系数

延伸系数μ:

一般延伸系数μ取1.2~2.5。

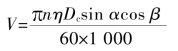

(9)轧制速度

轧制速度V:

式中V——轧制速度,m/s;

n——轧辊转速,r/min;

η——轴向滑移系数,取0.65~0.95;

D c——荒管脱离轧辊处的轧辊直径,mm;

α——喂入角,(°);

β——辗轧角,(°)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。