二辊斜轧穿孔机的工具设计包括轧辊、导板(或导盘)和顶头的设计。

2.1 轧辊

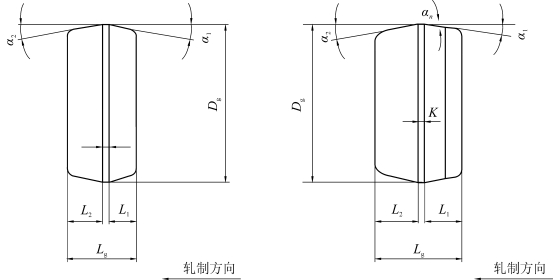

二辊斜轧穿孔机的轧辊(以桶形辊为例)由入口锥、出口锥和过渡带组成。一般情况下,入口锥和出口锥的长度相等或入口锥稍短。两锥体之间的过渡带又称轧制带。轧辊形状如图3-3所示。

图3-3 桶形辊轧辊形状示意图

(a)一段式入口锥辊型(b)二段式入口锥辊型

(1)轧辊直径D g

轧辊直径D g为:

D g=(2.0~2.5)D pmax+(300~500)

式中D pmax——在该机组穿孔的最大管坯直径,mm。

(2)轧辊长度L g

轧辊长度L g为:

L g=L1+L2+K+(50~80)

式中L1——轧辊入口锥长度,mm;

L2——轧辊出口锥长度,mm;

K——轧辊过渡带长度,一般取10~30mm。

为简便计算,桶形辊和锥形辊的辊身长度可分别按以下经验公式计算:

桶形辊的辊身长度L g=(0.55~0.70)D g

锥形辊的辊身长度L g=(0.65~0.80)D g

L1≤L2

(3)轧辊辊面角的确定

轧辊入口锥辊面角α1越小,管坯越易于咬入,变形也越平缓(一个螺距内的管坯直径压缩量较小)。从减小管坯中心的拉、压应力值来讲,它有利于抑制“孔腔”形成,减小内折风险;但在相同的顶前压下量条件下,会增加咬入段长度,导致管坯从咬入到与顶头鼻部接触的压缩次数增加,造成多次压缩,容易促使“孔腔”形成而产生内折。轧辊入口锥辊面角也不能太大,否则,会造成管坯咬入困难。根据经验,入口锥辊面角α1一般取2°~4°。当设计成二段式辊面角时,第一段α1为1°~3°,第二段αn为3°~6°,如图3-3(b)所示。

轧辊出口锥辊面角α2的大小,主要考虑均壁效果和扩径量的大小。较小的出口锥辊面角,可以增加轧辊出口锥长度,使管壁得到充分辗轧,有利于提高毛管壁厚精度和改善毛管表面质量;较大的出口锥辊面角可以增加扩径量。根据经验,出口锥辊面角α2取2.5°~4.5°为宜。

(4)轧辊过渡带长度K值的确定

轧辊过渡带长度K一般取10~30mm,主要是为了保证孔型的入口锥和出口锥平滑过渡,并精准控制孔喉处两个轧辊的距离。

锥形轧辊辊面角的设计方法与桶形轧辊辊面角的设计方法相同,只是因为增加了辗轧角β,导致锥形轧辊的入口锥辊面角和出口锥辊面角在桶形轧辊入口锥辊面角和出口锥辊面角的基础上相应增加β。桶形轧辊与锥形轧辊的辊型比较如图3-2所示。

为了改善管坯的咬入条件,可在轧辊的入口锥前端刻槽或滚花,但应控制刻槽和滚花的长度和深度,避免管坯在穿孔时,毛管表面产生外折。

(5)轧辊主要特征尺寸对穿孔工艺过程的影响

轧辊的主要特征尺寸是指轧辊名义直径(轧制带处的直径,简称轧辊直径)和轧辊长度,它影响着轧制的产品规格、轧辊的强度和重车次数、变形条件、轧制速度、咬入条件和电能消耗等。

轧制的管坯直径越大,应选择更大的轧辊直径。轧辊直径增大,管坯咬入条件改善,轧制速度提高,重车次数增加,轧辊利用率提高,但同时也会增大轧制力和电能消耗。

轧辊长度增加,有利于改善金属变形条件,提高毛管的表面质量和尺寸精度。但它会增大变形区面积,增大轧制力和电能消耗。

(6)轧辊材质

轧辊多采用铸造或锻造的中碳钢(45~55号钢)或中碳低合金钢(45Mn~55Mn、45CrMo~55CrMo钢等)制作,大型轧辊还需要进行热处理。

2.2 导板

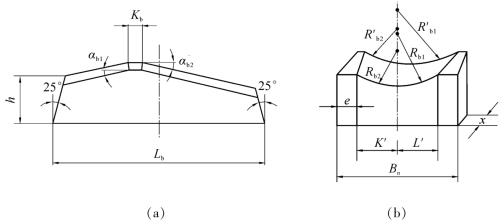

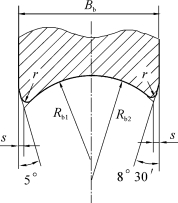

导板与轧辊一同组成环状孔型。导板的作用是封闭孔型,限制变形区中金属的宽展。为提高孔型的封闭效果,一种管坯需要设计一种导板。典型的导板形状如图3-4所示。

图3-4 导板形状示意图

(1)导板纵截面形状

导板的纵截面形状与轧辊的辊面形状相对应。由入口锥、过渡带(轧制带)和出口锥组成。入口锥角和出口锥角分别为αb1和αb2,过渡带宽度为K b(图3-4a)。为使管坯能先接触轧辊,后接触导板,导板入口锥角αb1要比轧辊入口锥辊面角α1大1°~2°,通常设计成3.0°~5.5°。为限制毛管的横向变形,导板出口锥角αb2等于轧辊出口锥辊面角α2或比α2小0.5°~1.0°,一般设计成2.0°~3.5°。当需要较大的扩径量时,导板的出口锥角αb2也可以比轧辊的出口锥辊面角α2大1°左右。

导板过渡带宽度K b一般取10~30mm,且过渡带位置比轧辊的过渡带位置前移20~50mm。主要考虑以下因素:①减小管坯与顶头接触前的椭圆度;②轧辊过渡带与导板过渡带错开,可以减小导板阻力,从而减少金属的后滑和能量消耗,并提高导板寿命。

(2)导板宽度

导板宽度的计算可参考图3-5。

图3-5 导板宽度计算示意图

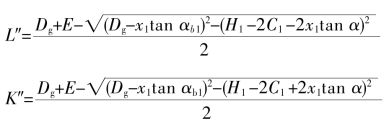

如图3-5(b)所示,根据三角几何关系,导板在轧辊轧制带的最大宽度Bn为:

![]()

导板入口锥各截面的宽度L″为:

导板出口锥各截面的宽度:

式中D g——轧辊直径,mm;

E——轧制带处轧辊间距,mm;

H,H1,H2——分别为轧制带、入口锥和出口锥各截面上下导板的间距,mm;其中,H=ξE。ξ为椭圆度系数,一般取1.05~1.15;

C,C1,C2——分别为导板轧制带、入口和出口各截面导板的槽深,mm;

x1,x2——分别为轧辊轧制带沿导板入口和出口各截面的距离,mm;

αb1,αb2——分别为导板入口锥角和出口锥角,(°);

α——喂入角,(°)。

实际上,因导板入口锥宽度L″和K″的差值很小,故可以取其相等。出口锥宽度L′和K′的差别也不大,亦可取L′=K′。这样,导板的形状是对称的,便于加工。

导板越宽,孔型封闭性越好,但轧制负荷会增加;反之,则反。当穿轧薄壁毛管时,宜采用较宽的导板,但导板的最大宽度不应超过上述公式的计算值。

(3)导板圆弧半径

为稳定穿孔过程,便于管坯和毛管旋转,导板的横截面是一个圆弧形凹槽,如图3-5(b)所示。圆弧半径R b由导板宽度Bn和槽深C值决定。导板宽度越大,槽深越小,R b值越大。

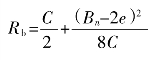

根据图3-5(b)中的三角几何关系,凹槽圆弧半径R b可由下式计算:

式中Bn——导板宽度,mm;(https://www.xing528.com)

e——导板边部宽度,一般取6~10mm;

C——导板圆弧凹槽深度,mm。

往往只设计入口、出口及轧辊轧制带处的R b,其他截面的圆弧采取平滑过渡。

C值可根据管坯的大小和导板在变形区的位置来选择。一般来讲,管坯直径越大,C值越大;在轧制带前,从入口方向到出口方向,C值由大变小,经过轧制带后再由小变大。Φ76~100mm穿孔机导板轧制带处的C值一般取6~10mm,大型穿孔机轧制带处的C值可取30~50mm。

导板工作表面的磨损是不均匀的。为使导板工作表面形状接近自然磨损的形状,往往用两个半径R b1和R b2来制作。根据经验,R b1/R b2一般为1.1~1.5,参考图3-5(b)。

(4)导板长度

导板长度L b与轧辊的长度相关,它是由变形区的长度决定的,但比变形区的长度要稍短一些。确定导板长度时,在入口锥,要保证管坯先与轧辊接触,后与导板接触,以顺利实现一次咬入;在出口锥,要保证毛管先脱离导板,再离开轧辊,以防止导板把毛管卡住。

(5)导板材质

导板材质一般为耐热铸钢,如Cr28。

2.3 导盘

导盘设计包括导盘直径、宽度和孔型形状的设计。

(1)导盘直径

导盘直径D b可按以下经验公式确定:

D b=(1.8~2.5)D g

式中D g——轧辊直径,mm。

(2)导盘宽度

与导板不同,导盘是一个等宽度的圆盘(图3-6),其宽度B b主要考虑轧制带处两个轧辊的最小距离和导盘边缘与轧辊之间的间隙。

B b=(0.8~1.0)D p

式中D p——管坯直径,mm。

(3)导盘孔型设计

为提高孔型的封闭性,一种直径的管坯需要设计一种孔型的导盘。导盘孔型由双半径圆弧构成(图3-6),这种孔型形状既有利于金属的流动和减小管坯旋转的阻力,又可以提高导盘的使用寿命。

图3-6 导盘孔型双半径圆弧示意图

根据经验,导盘入口侧(迎钢侧)圆弧半径R b1和出口侧(抛钢侧)圆弧半径R b2可分别由下式计算:

R b1=(0.50~0.70)D p

R b2=(0.70~0.90)D p

式中D p——管坯直径,mm。

(4)导盘材质

导盘可选用合金铸钢或合金半冷硬铸铁制作,亦可做成复合型结构或用具有红硬性高、耐磨性好的高合金材料堆焊轧槽工作面。

2.4 顶头

在穿孔过程中,顶头的工作条件十分恶劣,顶头的形状和材质在很大程度上影响毛管的质量和顶头的寿命。

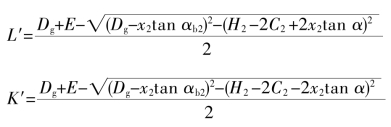

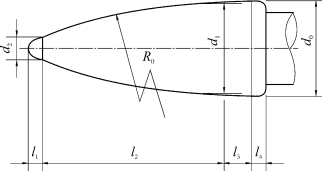

顶头由四段组成:鼻部(有的设计成平端)l1、穿轧段l2、均轧段l3和反锥l4(图3-7)。

图3-7 顶头形状示意图

(1)鼻部直径d2和长度l1的计算

d2=(0.15~0.25)D p

l1=(0.85~0.95)d2

式中D p——管坯直径,mm。

当不需要设计顶头鼻部时,可将顶头前端直接做成直径为d2的圆弧(或平端),并与R0圆弧平滑连接。

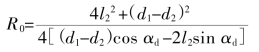

(2)穿轧段长度l2和圆弧半径R0的计算

l2=l-(l3+l1+l4)

式中l——顶头总长度,由变形区长度确定,顶头尾端不能超出轧辊转圆段,mm;

l1——顶头鼻部长度,mm;

l3——均轧段长度,mm;

l4——反锥长度,mm;

d1、d2——分别为顶头鼻部直径和顶头直径,mm;

αd——顶头均轧段母线倾角,(°),近似等于轧辊出口锥辊面角α2。

顶头的穿轧段和均轧段都是参与金属变形的主要部分,这两部分在连接处相切。

(3)均轧段长度l3的计算

顶头均轧段为斜锥体,其作用是对毛管进行均壁。该段的长度要保证管壁任一点都能得到至少一次辗轧均壁的机会,其长度不应小于该段1个穿孔毛管的螺距值S,即:

l3=(1.2~2.5)S

![]()

式中S——螺距值,mm;

f——轴向滑移系数;碳素钢f取0.8~1.0,合金钢f取0.7~0.8,高合金钢f取0.5~0.7;

α——喂入角,(°);

D g——轧辊直径,mm。

(4)反锥长度l4的计算

反锥的作用是让毛管能自由脱离顶头,实现顺利抛钢,并防止毛管内表面擦伤,可将其做成前大后小的反圆锥体。根据顶头直径大小,锥体长度l4一般为10~50mm。

(5)顶头材质

顶头的材质及其热处理方式对顶头的使用寿命有着至关重要的影响。常用的材质为3Cr2W 8V或20Cr2Ni4热模锻钢,有时也使用复合顶头、堆焊顶头或钼基顶头。

热模具钢顶头热处理工艺的关键是要在顶头表面形成一层氧化铁膜,以增加其润滑效果。用化学涂层或金属喷涂的方法处理顶头表面,可以提高顶头的使用寿命。

顶头可采用内水冷、外水冷、内外水冷等多种冷却方式。对内水冷顶头,冷却水压力应保持在10~15MPa。

当穿孔不锈钢或高温合金钢管坯时,宜采用钼基顶头。此种顶头在穿孔前要预热到850~950℃。生产时,要防止顶头与冷却水接触而引起顶头表面开裂。穿孔前,最好在顶头表面涂一层玻璃粉,以便对顶头起到润滑和保护作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。