1.1 穿孔机孔型

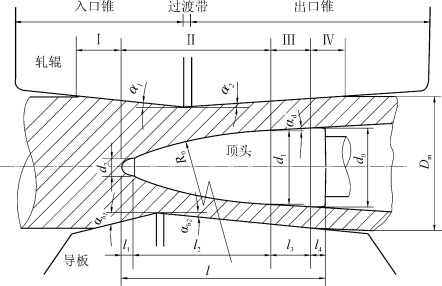

二辊斜轧穿孔机孔型由轧辊、导板(导辊或导盘)和顶头组成,如图3-1所示。

图3-1 二辊斜轧穿孔机孔型示意图

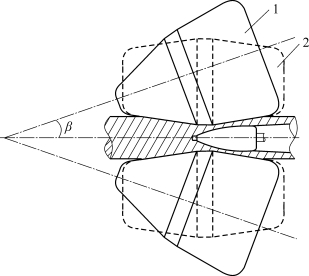

穿孔机轧辊无论是桶形辊还是锥形辊,都是由穿孔锥(入口锥)、辗轧锥(出口锥)和轧制带(过渡带)三部分组成。锥形辊和桶形辊对金属变形的实质性区别在于:因锥形辊的轧辊轴线与轧制中心线构成辗轧角β,轧辊直径从入口到出口不断增大,而桶形辊的轧辊直径经过轧制带之后逐渐减小(图3-2),在相同的轧辊名义直径前提下,两种轧辊的出口锥各个截面上,轧辊与毛管的切向速度和轴向速度大小不同,导致金属的流动存在差异,锥形辊更有利于金属的纵向延伸变形。

图3-2 锥形辊与桶形辊孔型及轧辊形状比较示意图

1—锥形辊2—桶形辊

1.2 金属的变形过程(https://www.xing528.com)

根据管坯在穿孔过程中的变形特点,可以把金属的变形过程分成四个阶段,即咬入段(Ⅰ区)、穿孔段(Ⅱ区)、均整段(Ⅲ区)和转圆段(Ⅳ区),如图3-1所示。

(1)咬入段(Ⅰ区)

咬入段的作用是实现管坯的一次咬入,并为顺利实现二次咬入提供曳入力。咬入段的长度是从管坯接触轧辊开始到管坯接触顶头鼻部为止。由于辊面存在锥度,管坯咬入后,一边旋转,一边前进,直径方向逐渐受到压缩。被压缩的金属,一部分向横向流动,使管坯截面由圆变成椭圆;另一部分(主要是表层金属)向纵向延伸,并在管坯前端面形成“喇叭口”状的凹坑。这种凹坑有利于顶头对准管坯中心。

(2)穿孔段(Ⅱ区)

穿孔段的作用是将实心圆管坯穿轧成空心毛管。其长度是从顶头鼻部开始到顶头圆锥带为止。穿孔段的金属变形特点是由顶头将产生了疏松的管坯中心穿轧成椭圆形孔洞,在轧辊和顶头的作用下,管坯旋转前进的同时,轧辊表面和顶头表面之间的金属不断受到压缩,形成毛管基础壁厚。此时,大部分金属沿纵向流动,产生延伸;小部分金属向横向流动,产生宽展。由于横向宽展变形受到导板(导盘)的限制,变形量较小,纵向延伸变形是主要的。

(3)均整段(Ⅲ区)

均整段的作用是对毛管的基础壁厚进行辗轧均整,提高毛管壁厚精度,并改善毛管内、外表面质量。其长度是从顶头圆锥带开始,到毛管内壁离开顶头为止。在均整段,由于顶头母线和轧辊母线近似平行,毛管的减壁量很小。

(4)转圆段(Ⅳ区)

转圆段的作用是将椭圆形的毛管转圆并实现顺利抛钢。其长度是从毛管内壁离开顶头开始,到毛管离开轧辊为止。转圆段的金属变形是空心毛管的外径受到轧辊辗轧而发生的塑性弯曲变形。轧辊逐渐减小对毛管直径的压下,直至为0。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。