【情境导入】

铁碳合金相图实际上是Fe-Fe3C相图,铁碳合金的基本组元也应该是纯铁和Fe3C。铁存在着同素异构转变,即在固态下有不同的结构。铁碳合金相图是研究铁碳合金的工具,是研究碳钢和铸铁成分、温度、组织和性能之间关系的理论基础,也是制订各种热加工工艺的依据。铁碳合金相图包含哪些特性点和特性线?

【讲一讲】

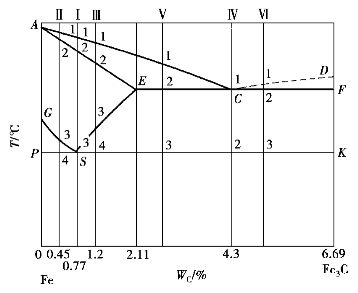

铁碳合金相图是不同化学成分的铁碳合金在极缓慢冷却(或极缓慢加热)的条件下,在不同温度下所具有的组织状态的图形。碳的质量分数超过6.69%的铁碳合金脆性很大,没有使用价值,工业上使用的铁碳合金中碳的质量分数一般不超5%。因此,在铁碳合金相图中,仅研究碳的质量分数为0%~6.69%的部分,即Fe-Fe3C部分,故铁碳合金相图也可以认为是Fe-Fe3C相图。为了便于研究和分析,将相图上实用意义不大的左上角部分(液相向δ-Fe及δ-Fe向γ-Fe转变部分),以及左下角GPQ线的左边部分予以省略,经简化后的Fe-Fe3C相图如图6-31所示。

图6-31 简化后的Fe-Fe3C相图

一、Fe-Fe3C相图中的特性点

铁碳合金相图中主要特性点的温度、含碳量及含义见表6-4。

表6-4 Fe-Fe3C相图中的特性点

二、Fe-Fe3C相图中的主要特性线

·液相线ACD:此线以上区域为液相,称为液相区,用L表示,对应成分的液态合金冷却到此线上的对应点时开始结晶。在AC线以下结晶出奥氏体,在CD线以下结晶出渗碳体(称为一次渗碳Fe3CⅠ)。

·固相线AECF:对应成分的液态合金冷却到此线上的对应点时完成结晶过程,转变为固态,此线以下为固相区。在液相线与固相线之间是液态合金从开始结晶到结晶终了的过渡区,所以此区域液相与固相并存。AEC区内为液相合金与固相奥氏体并存,CDF区内为液相合金与固相渗碳体并存。

·共晶线ECF:当不同成分的液态合金冷却到此线(1 148℃)时,在此之前已结晶出部分固相(A或Fe3C),剩余液态合金碳的质量分数变为4.3%,将发生共晶转变,从剩余液态合金中同时结晶出奥氏体和渗碳体的混合物,即莱氏体(Ld)。共晶转变是一种可逆转变。

·共析线PSK:当合金冷却到此线(727℃)时将发生共析转变,从奥氏体中同时析出铁素体和渗碳体的混合物,即珠光体(P)。共析转变也是一种可逆转变。

·GS线:奥氏体冷却时析出铁素体的开始线(或加热时铁素体转变为奥氏体的终止线),又称为A3线。奥氏体向铁素体的转变是铁发生同素异构转变的结果。

·ES线:碳在奥氏体中的溶解度曲线,又称为Acm线。随着温度的变化,奥氏体的溶碳能力沿该线上的对应点变化。在1 148℃时,碳在奥氏体中的溶解度最大为2.11%(E点碳的质量分数),在727℃时降到0.77%(S点碳的质量分数)。

在AGSE区内为单相奥氏体。含碳量较高(WC>0.77%)的奥氏体,在从1 148℃缓冷到727℃的过程中,其溶碳能力降低,多余的碳会以渗碳体的形式从奥氏体中析出,称为二次渗碳体(Fe3CⅡ)。

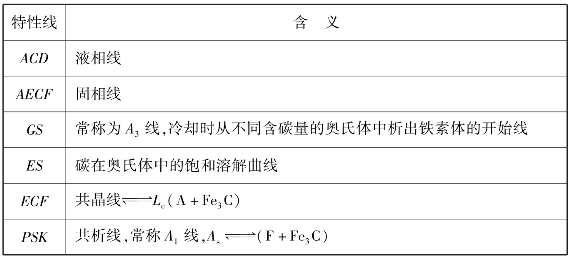

Fe-Fe3C相图的特性线及其含义见表6-5。

表6-5 Fe-Fe3C相图中的特性线

三、铁碳合金的分类

根据含碳量和室温平衡组织的不同,铁碳合金一般分为工业纯铁、钢、白口铸铁,见表6-6。

表6-6 铁碳合金的分类

1.共析钢的结晶过程分析

共析钢(WC=0.77%)的冷却过程如图6-32中Ⅰ线所示。液态合金在1点温度以上全部为液相(L);缓冷至1点温度时,开始从液相中结晶出奥氏体(A);随着温度的降低,奥氏体增多,液相减少;缓冷至2点温度时,液相全部结晶为奥氏体;在2~3点温度范围内为单相奥氏体的冷却;当冷却到3点时奥氏体发生共析转变![]() 奥氏体A转变为珠光体P,如图6-33所示。

奥氏体A转变为珠光体P,如图6-33所示。

2.亚共析钢的结晶过程分析

亚共析钢(0.021 8%<WC<0.77%)的冷却过程如图6-32中Ⅱ线所示。当液态合金冷却至与AC线上的1点时开始结晶出奥氏体,到2点时结晶完毕。在2点到3点之间,奥氏体组织不发生转变,冷却到与GS线相交的3点时,从奥氏体中开始析出铁素体(F)。因为铁素体中碳的质量分数为0.021 8%,随着铁素体的析出,剩余奥氏体中含碳量增高,当温度降至与PSK线相交的4点时,剩余奥氏体中碳的质量分数达到0.77%,此时,奥氏体发生共析转变,转变为珠光体。4点以下至室温,合金组织基本不发生变化,如图6-34所示。

图6-32 共析钢的结晶过程图

图6-33 共析钢结晶过程示意图

图6-34 亚共析钢结晶过程示意图

亚共析钢的室温组织由珠光体和铁素体组成,其显微组织如图6-35所示。亚共析钢的含碳量越高,珠光体数量越多。

3.过共析钢的结晶过程分析

过共析钢(0.779%<WC<2.11%)的冷却过程如图6-36中Ⅲ线所示。液态含金冷却到1点时,开始结晶出奥氏体,到2点时奥氏体结晶完毕,2~3点为单相奥氏体。随着温度的下降奥氏体的溶碳能力降低,当合金冷却到与ES线相交的3点时,奥氏体中的含碳量达到饱和,继续冷却,碳以渗碳体的形式从奥氏体中析出,称为二次渗碳体(Fe3CⅡ)。当温度降至与PSK线相交的4点时,剩余奥氏体中碳的质量分数达到0.77%,发生共析转变,奥氏体转变为珠光体。4点以下至室温,合金组织基本不发生变化,如图6-36所示。

图6-35 亚共析钢显微组织(500×)

(https://www.xing528.com)

(https://www.xing528.com)

图6-36 过共析钢结晶过程示意图

过共析钢室温下得到的平衡组织为二次渗碳体和珠光体,二次渗碳体一般沿奥氏体晶界析出,呈网状分布。钢中含碳量越多,二次渗碳体也越多,WC=1.2%的过共析钢的显微组织如图6-37所示。

4.共晶白口铸铁的结晶过程分析

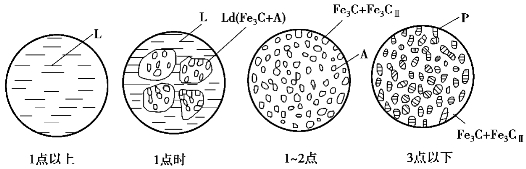

共晶白口铸铁(WC=4.3%)的冷却过程如图6-32中Ⅳ线所示。当液态合金冷却至1点温度时,将发生共晶转变,生成莱氏体(Ld),即奥氏体和共晶渗碳体Fe3C的混合物。由1点温度继续冷却,奥氏体的溶碳能力逐渐降低,莱氏体中的奥氏体不断析出二次渗碳体。当温度降到2点(727℃)时,剩余奥氏体中碳的质量分数降到0.77%,发生共析转变,生成珠光体。随着温度降到室温,莱氏体(Ld)转变为低温莱氏体L′d。共晶白口铸铁的结晶过程如图6-38所示。

图6-37 WC=1.2%的过共析钢的显微组织

共晶白口铸铁室温下的组织是由珠光体、二次渗碳体和共晶渗碳体组成的低温莱氏体。

5.亚共晶白口铸铁的结晶过程分析

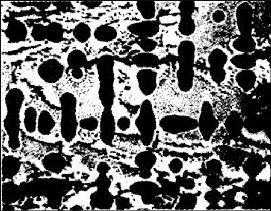

亚共晶白口铸铁(2.11%<WC<4.3%)的结晶过程如图6-32中Ⅴ线所示。当液态合金冷却至1点温度时,开始结晶出奥氏体。随着温度的下降,结晶出的奥氏体不断增多,因为奥氏体中碳的最大质量分数为2.11%,剩余液相中含碳量逐渐增大。当冷却至2点温度(1 148℃)时,剩余液相中碳的质量分数达到4.3%,发生共晶转变,生成莱氏体。在随后的冷却过程中,奥氏体中析出二次渗碳体。当温度降至3点(727℃)时,奥氏体中碳的质量分数降为0.77%,发生共析转变而生成珠光体。亚共晶白口铸铁的结晶过程如图6-39所示,其显微组织如图6-40所示。室温下亚共晶白口铸铁的组织为珠光体、二次渗碳体和低温莱氏体。

图6-38 共晶白口铸铁结晶过程示意图

图6-39 亚共晶白口铸铁结晶过程示意图

图6-40 亚共晶白口铸铁的显微组织

6.过共晶白口铸铁的结晶过程分析

过共晶白口铸铁(4.3%<WC<6.69%)的结晶过程如图6-32中Ⅵ线所示。其结晶过程与亚共晶白口铸铁相似,不同的是在共晶转变前由液相先结晶出一次渗碳体。当液态合金冷却到2点(1 148℃)时,剩余液相中碳的质量分数达到4.3%而发生共晶转变,在随后的冷却中一次渗碳体不发生转变。过共晶白口铸铁的结晶过程如图6-41所示,其显微组织如图6-42所示。室温下过共晶白口铸铁的组织为一次渗碳体和低温莱氏体。

图6-41 过共晶白口铸铁结晶过程示意图

图6-42 过共晶自口铸铁的显微组织

四、铁碳合金的成分、组织与性能的关系

根据对铁碳合金结晶过程中组织转变的分析得知,室温下共析钢的基本组成物质是珠光体,亚共析钢为珠光体和铁素体,过共析钢为珠光体和二次渗碳体。室温下共晶白口铸铁的基本组成物质是低温莱氏体,亚共晶白口铸铁由低温莱氏体、珠光体和二次渗碳体组成,过共晶白口铸铁由低温莱氏体和一次渗碳体组成。

铁碳合金随着含碳量不同,其室温组织顺序为F→F+P→P→P+Fe3CⅡ→P+Fe3CⅡ+L′d→L′d→L′d+Fe3CⅠ。其中的珠光体和低温莱氏体由铁素体和渗碳体组成,因此可以认为铁碳合金的室温组织都是由铁素体和渗碳体组成的。由于铁素体在室温时的含碳量很低,因此在铁碳合金中碳主要以渗碳体的形式存在。

铁碳合金的成分对合金的力学性能有直接的影响。含碳量越高,钢中的硬脆相Fe3C越多,钢的强度、硬度越高,而塑性、韧性越低。当碳的质量分数超过0.9%,由于二次渗碳体沿晶界呈网状分布,将钢中的珠光体组织割裂开来,使钢的强度有所降低。为了保证工业上使用的钢有足够的强度,并具有一定的塑性和韧性,钢材碳的质量分数一般不超过1.4%。

【议一议】

活动一:分组讨论Fe-Fe3C相图中的主要特性线。

活动二:对比分析6种铸铁结晶显微组织。

【做一做】

判断题(正确的打√,错误的打×)

1.含碳量和室温平衡组织的不同,铁碳合金一般分为工业纯铁、钢、白口铸铁。( )

2.亚共析钢的室温组织由珠光体和铁素体组成。( )

3.亚共析钢的含碳量越高,珠光体数量越少。( )

4.共晶白口铸铁室温下的组织是由珠光体、二次渗碳体和共晶渗碳体组成的低温莱氏体。( )

5.含碳量越高,钢中的硬脆相Fe3C越多,钢的强度、硬度越高,而塑性、韧性越低。( )

【评一评】

试用量化方式(评星)评价本节学习情况,并提出意见与建议。

学生自评:______________________________

小组互评:______________________________

老师点评:______________________________

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。