【情境导入】

如图5-11所示,齿轮是轮缘上有齿能连续啮合传递运动和动力的机械元件,是能互相啮合的有齿的机械零件,是机械传动中应用最广泛的零件之一。在齿轮的制造过程中,合理选择材料与热处理工艺,是提高承载能力和延长使用寿命的必要保证。

图5-11 齿轮

【讲一讲】

在机器制造中,影响产品质量和生产成本的因素很多,其中材料的选用是否恰当,往往起到关键的作用。在机械零件设计和制造时,我们先是按照零件工作条件的要求选择材料,然后根据所选材料的力学性能和工艺性能确定零件的结构和尺寸。在制造零件时,我们再按照所用的材料制订加工工艺方案。

一、齿轮的工作条件

①由于传递扭矩,齿根承受很大的交变弯曲应力。

②换挡、启动或啮合不均时,齿部承受一定冲击载荷。

③齿面相互滚动或滑动接触,承受很大的接触压应力及摩擦力的作用。

二、齿轮的失效形式

·疲劳断裂:主要从根部发生。

·齿面磨损:由于齿面接触区摩擦,使齿厚变小。

·齿面接触疲劳破坏:在交变接触应力作用下,齿面产生微裂纹,微裂纹的发展,引起点状剥落(或称麻点)。

·过载断裂:主要是冲击载荷过大造成的断齿。

三、齿轮材料的性能要求

①高的弯曲疲劳强度。

②高的接触疲劳强度和耐磨性。

③较高的强度和冲击韧性。

此外,还要求有较好的热处理工艺性能,如热处理变形小等。

四、齿轮类零件的选材

齿轮材料要求的性能主要是疲劳强度,尤其是弯曲疲劳强度和接触疲劳强度。表面硬度越高,疲劳强度也越高。齿心应有足够的冲击韧性,目的是防止轮齿受冲击过载断裂。

从以上两方面考虑,选用低、中碳钢或其合金钢。它们经表面强化处理后,表面有高的强度和硬度,心部有好的韧性,能满足使用要求。此外,这类钢的工艺性能好,经济上也较合理,是比较理想的材料。

五、钢制齿轮的热处理方法

(1)表面淬火

表面淬火常用于中碳钢和中碳合金钢,如45Cr、40Cr钢等。表面淬火后,齿面硬度一般为40~55HRC。特点是抗疲劳点蚀、抗胶合能力强,耐磨性好;由于齿心部分未淬硬,齿轮仍有足够的韧性,能承受不大的冲击载荷。

(2)渗碳淬火

渗碳淬火常用于低碳钢和低碳合金钢,如20Cr、20Cr钢等。渗碳淬火后齿面硬度可达56~62HRC,而齿轮心部仍保持较高的韧性,轮齿的抗弯强度和齿面接触强度高,耐磨性较好,常用于受冲击载荷的重要齿轮传动。齿轮经渗碳淬火后,轮齿变形较大,应进行磨削加工。

(3)渗氮

渗氮是一种表面化学热处理。渗氮后不需要进行其他热处理,齿面硬度可达700~900HV。由于渗氮处理后的齿轮硬度高,工艺温度低,变形小,故适用于内齿轮和难以磨削的齿轮,常用于含铅、钼、铝等合金元素的渗氮钢,如38CrMoAl等。

(4)调质

调质一般用于中碳钢和中碳合金钢,如45Cr、40Cr、35SiMn钢等。调质处理后齿面硬度一般为220~280HBS。因硬度不高,轮齿精加工可在热处理后进行。

(5)正火

正火能消除内应力,细化晶粒,改善力学性能和切削性能。机械强度要求不高的齿轮可采用中碳钢正火处理,大直径的齿轮可采用铸钢正火处理。

根据热处理后齿面硬度的不同,齿轮可分为软齿面齿轮(≤350HBS)和硬齿面齿轮(>350HBS)。一般要求的齿轮传动可采用软齿面齿轮。为了减小胶合的可能性,并使配对的大小齿轮寿命相当,通常使小齿轮齿面硬度比大齿轮齿面硬度高出30~50HBS。对于高速、重载或重要的齿轮传动,可采用硬齿面齿轮组合,齿面硬度可大致相同。

六、常用齿轮材料及其力学性能

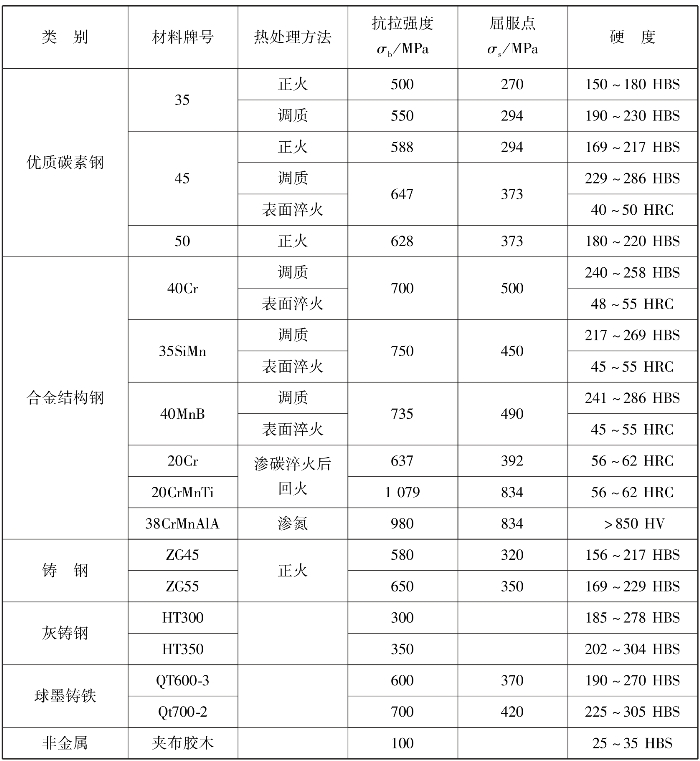

常用齿轮材料及其力学性能见表5-7。

表5-7 常用齿轮材料及其力学性能

七、常用齿轮热处理

1.机床常用齿轮材料及热处理

(1)45

淬火,高温回火,200~250HB,用于圆周速度<1m/s中等压力;高频淬火,表面硬度52~58HRC,用于表面硬度要求高、变形小的齿轮。

(2)20Cr

渗碳、淬火、低温回火,56~62HRC,用于高速、压力、中等,并有冲击的齿轮。

(3)40Cr

调质,220~250HB,用于圆周速度不大、中等单位压力的齿轮;淬火、回火,40~50HRC,用于中等圆周速度、冲击负荷不大的齿轮。

(4)其他

除上述条件外,如尚要求热处理时变形小,则用高频淬火、硬度52~58HRC。

2.汽车、拖拉机常用齿轮材料及热处理

汽车、拖拉机齿轮的工作条件比机床齿轮要复杂得多,要求耐磨性、疲劳强度、心部强度和冲击韧性等方面,比机床齿轮高。因此,一般是载荷重、冲击大,多采用低碳合金钢(如20MnMoB、20SiMnVB、30CrMnTi、30MnTiB、20MnTiB等),经渗碳、淬火、低温回火处理。拖拉机最终传动齿轮的传动扭矩较大,齿面单位受压较高,密封性不好,砂土、灰土容易钻入,工作条件比较差,常采用20CrNi3A等渗碳。

3.一般机械齿轮

一般机械齿轮最常用的材料是45和40Cr,其热处理方法选择如下:

·整体淬火:强度、硬度(50~55HRC)提高,承载能力增大,但韧性减小,变形较大,淬火后须磨齿或研齿,只适用于载荷较大、无冲击的齿轮,应用较少。(https://www.xing528.com)

·调质:由于硬度低,韧性也不太高,不能用于大冲击载荷下工作,只适用于低速、中载的齿轮。一对调质齿轮的小齿轮面硬度要比大齿面硬度高出25~40HB。

·正火:受条件限制不适合淬火和调质的大直径齿轮用。

·表面淬火:45、40Cr高频淬火机床齿轮广泛采用,直径较大用火焰表面淬火。但对受较大冲击载荷的齿轮因其韧性不够,须用低碳钢(有冲击、中小载荷)或低碳合金钢(有冲击、重载荷)渗碳。

八、齿轮热处理实验

(一)实验目的

①掌握齿轮热处理工艺。

②了解齿轮热处理步骤。

(二)实验内容

齿轮热处理工艺。

(三)实验设备

①热处理炉。

②硬度计。

③装夹工具。

(四)实验步骤

1.预备热处理工艺

(1)正火加热温度

通常,对亚共析钢正火的加热温度为Ac3以上30~50℃,而对中碳合金钢的正火温度正火温度为Ac3以上50~100℃,保温一定时间后在空气中冷却得到珠光体类组织。加热温度过低先共析铁素体未能全部溶解而达不到细化晶粒的作用,加热温度过高会造成晶粒粗化恶化钢的力学性能,因此选870℃。

(2)正火加热保温时间

工件有效厚度的计算原则:薄板工件的厚度即为其有效厚度;长的圆棒料直径为其有效厚度;正方体工件的边长为其有效厚度;长方体工件的高和宽小者为其有效厚度;带锥度的圆柱形工件的有效厚度是距小端2L/3(L为工件的长度)处的直径;带有通孔的工件,其壁厚为有效厚度。一般情况下,碳钢可以按工件有效厚度每25mm为1h来计算,合金钢可以按工件的有效厚度每20mm为1h来计算保温时间,加热时间应为2~3h。

(3)正火工艺曲线

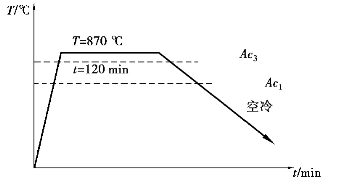

40Cr钢正火工艺曲线如图5-12所示。

图5-12 40Cr钢正火工艺曲线

加热温度:Ac3+(30~50)℃;加热速度:小于200℃/h;保温时间:2~3h。

2.淬火+高温回火热处理工艺

淬火是将钢加热至临界温度点Ac3或Ac1以上一定的度,保温后以大于临界冷却速度的速度冷却得到马氏体(或下贝氏体)的热处理工艺。其目的是使奥氏体化后的工件获得尽量多的马氏体,然后配以不同温度回火获得各种需要的性能。

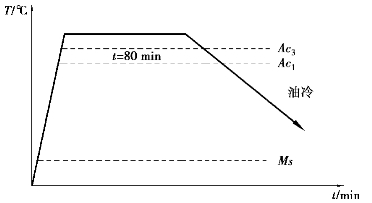

淬火温度要求T=Ac3+(30~50)℃可得,淬火温度T=830~850℃,选850℃,采用油冷的冷却方式。

40Cr钢的淬火冷却曲线如图5-13所示。淬火+高温回火热处理工艺曲线如图5-14所示。

图5-13 40Cr钢的淬火冷却曲线

图5-14 淬火+高温回火热处理工艺曲线

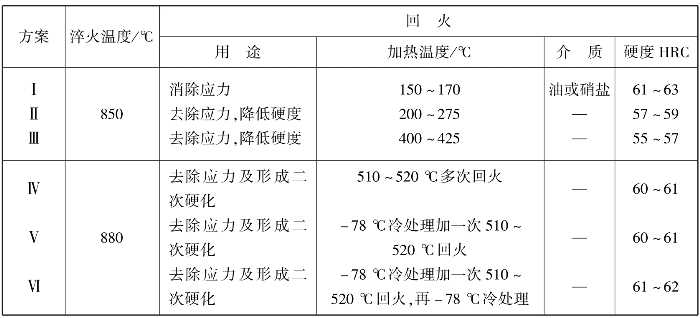

回火规范见表5-8。

表5-8 40Cr钢回火规范表

3.热处理工艺卡片

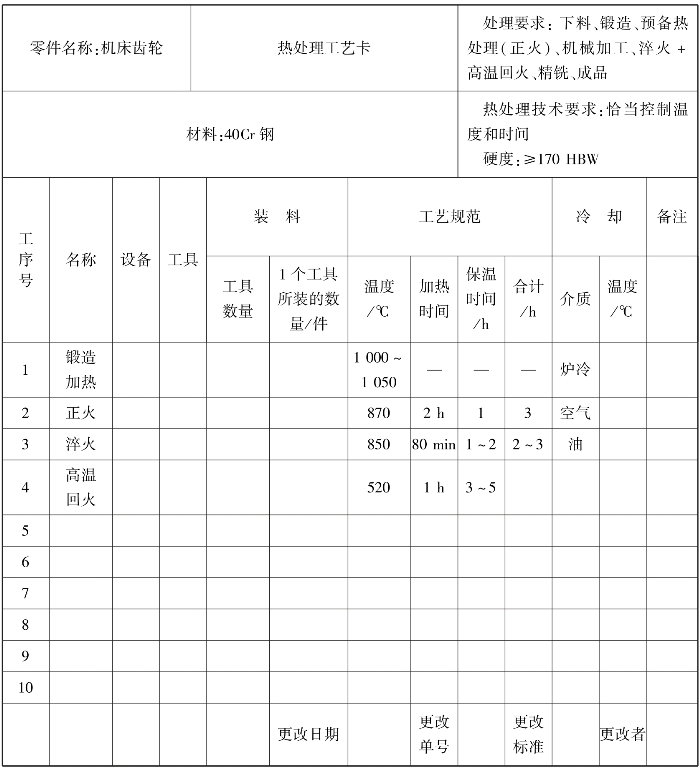

热处理工艺卡片见表5-9。

表5-9 热处理工艺卡

【议一议】

活动:记一记钢的齿轮常见热处理方法。

【做一做】

判断题(正确的打√,错误的打×)

1.齿根承受很大的交变弯曲应力。( )

2.齿轮疲劳断裂主要从根部发生。( )

3.过载断裂主要是冲击载荷过大造成的断齿。( )

4.20Cr渗碳、淬火、低温回火HRC56—62,用于高速,压力中等,并有冲击的齿轮。( )

5.钢的齿轮常见热处理方法包含表面淬火、渗碳淬火、渗氮、调质、正火。( )

【评一评】

试用量化方式(评星)评价本节学习情况,并提出意见与建议。

学生自评:______________________________

小组互评:______________________________

老师点评:______________________________

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。