【情境导入】

请讨论:如图4-5所示,汽车气门弹簧一般采用什么材料?

在机器制造中,影响产品质量和生产成本的因素很多,其中材料的选用是否恰当,往往起到关键的作用。在机械零件设计时,我们先是按照零件工作条件的要求选择材料,然后根据所选材料的力学性能和工艺性能确定零件的结构和尺寸。在制造零件时,我们再按照所用的材料制订加工工艺方案。常用机械零件怎么进行选材,又有哪些注意事项呢?

图4-5 气门弹簧

【讲一讲】

一、齿轮选材

1.齿轮的工作条件

①由于传递扭矩,齿根承受很大的交变弯曲应力。

②换挡、启动或啮合不均时,齿部承受一定冲击载荷。

③齿面相互滚动或滑动接触,承受很大的接触压应力及摩擦力的作用。

2.齿轮的失效形式

·疲劳断裂:主要从根部发生(图4-6)。

·齿面磨损:由于齿面接触区摩擦,使齿厚变小(图4-7)。

图4-6 螺旋伞齿轮根部弯曲疲劳断裂

图4-7 齿面严重磨损,齿厚变小

·齿面接触疲劳破坏:在交变接触应力作用下,齿面产生微裂纹,微裂纹的发展,引起点状剥落,或称麻点(图4-8)。

·过载断裂:主要是冲击载荷过大造成的断齿(图4-9)。

图4-8 齿面剥落

图4-9 断齿(轮齿冲击断裂)

3.齿轮材料的性能要求

①高的弯曲疲劳强度。

②高的接触疲劳强度和耐磨性。

③较高的强度和冲击韧性。

此外,还要求有较好的热处理工艺性能,如热处理变形小等。

4.齿轮类零件的选材

齿轮材料要求的性能主要是疲劳强度,尤其是弯曲疲劳强度和接触疲劳强度。表面硬度越高,疲劳强度也越高。齿心应有足够的冲击韧性,目的是防止轮齿受冲击过载断裂。

从以上两方面考虑,选用低、中碳钢或其合金钢。它们经表面强化处理后,表面有高的强度和硬度,心部有好的韧性,能满足使用要求。此外,这类钢的工艺性能好,经济上也较合理,所以是比较理想的材料。

5.典型齿轮选材举例

(1)机床齿轮(C616)

服役条件:

①工作负荷不太大。

②中速运转(6~10m/s)。

技术要求:

①齿面硬度45~50HRC。

②齿心部硬度22~25HRC。

选材:

40钢;45钢。

加工工艺路线:

下料→锻造→正火→粗加工→调质→半精加工→高频淬火+低温回火→精磨。

(2)汽车、拖拉机齿轮

服役条件:

①工作负荷大。

②高速运转(>10~15m/s)。

③受冲击频繁,磨损较严重。

技术要求:

①齿面硬度58~62HRC。

②齿心部硬度35~45HRC。

选材:

20Cr;20CrMnTi。

加工工艺路线:

下料→锻造→正火→机械加工→渗碳→淬火+低温回火→喷丸→磨齿。

二、轴类零件选材

1.轴类零件的工作条件

①工作时主要受交变弯曲和扭转应力的复合作用。

②轴与轴上零件有相对运动,相互间存在摩擦和磨损。

③轴在高速运转过程中会产生振动,使轴承受冲击载荷。

④多数轴会承受一定的过载载荷。

2.轴类零件的失效方式(图4-10)

①长期交变载荷下的疲劳断裂(包括扭转疲劳和弯曲疲劳断裂)。

②大载荷或冲击载荷作用引起的过量变形、断裂。

③与其他零件相对运动时产生的表面过度磨损。

图4-10 电机输出轴断裂

3.轴类零件的性能要求

①良好的综合机械性能,足够强度、塑性和一定韧性,以防过载断裂、冲击断裂。

②高疲劳强度,对应力集中敏感性低,以防疲劳断裂。

③足够淬透性,热处理后表面要有高硬度、高耐磨性,以防磨损失效。

④良好切削加工性能,价格便宜。

4.轴类零件材料及选材方法

①材料:经锻造或轧制的低、中碳钢或合金钢制造(兼顾强度和韧性,同时考虑疲劳抗力);一般轴类零件使用碳钢(便宜,有一定综合机械性能、对应力集中敏感性较小),如35、40、45、50钢,经正火、调质或表面淬火热处理改善性能;载荷较大并要限制轴的外形、尺寸和质量,或轴颈的耐磨性等要求高时采用合金钢,如40Cr、40MnB、40CrNiMo、20Cr、20CrMnTi等;也可以采用球墨铸铁和高强度灰铸铁作曲轴的材料。

②选择原则:根据载荷大小、类型等决定。主要是受扭转、弯曲的轴,可不用淬透性高的钢种;受轴向载荷轴,因心部受力较大,应具有较高淬透性。

5.典型轴的选材

(1)130型重载汽车半轴(图4-11)

服役条件:

①该轴在上坡或启动时,承受较大扭矩。

②承受一定的冲击力。

③承受反复弯曲疲劳应力。

技术要求:

①足够的抗弯强度、疲劳强度。

②较好的韧性。

③杆部硬度37~44HRC,盘部外圆硬度24~34HRC,金相组织为S回和T回。

选材:

·中型载重汽车半轴:45Cr、40Cr。

·重型载重汽车半轴:40CrMnMo。

加工工艺路线(40Cr):

下料→锻造→正火→粗加工→调质→半精加工→精加工→盘部钻孔→磨花键。

(2)内燃机曲轴(图4-12)

图4-11 重载汽车半轴(https://www.xing528.com)

图4-12 曲轴

服役条件:

①曲轴受弯曲、扭转、剪切、拉压、冲击等交变应力。

②承受曲轴的扭转和弯曲振动,产生附加应力。

③承受分布不均匀的应力;曲轴颈与轴承滑动摩擦力。

技术要求:

①有一定的冲击韧性、足够弯曲、扭转疲劳强度和刚度。

②轴颈表面有高硬度和耐磨性。

选材:

·锻钢曲轴:优质中碳钢和中碳合金钢,如35、40、45、35Mn2、40Cr、35CrMo。

·铸造曲轴:铸钢、球墨铸铁、珠光体可锻铸铁及合金铸铁等,如ZG25、QT600-3、QT700-2、KTZ450-5、KTZ500-4等。

加工工艺路线(40Cr):

下料→锻造→正火→粗加工→调质→半精加工→精加工→盘部钻孔→磨花键。

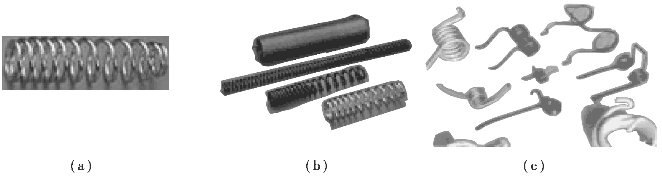

三、弹簧选材

弹簧是一种重要的机械零件,它的基本作用是利用材料的弹性和弹簧本身的结构特点,在载荷作用下产生变形时,把机械功或动能转变为形变能;在恢复变形时,把形变能转变为动能或机械功。

弹簧按形状分主要有螺旋弹簧(压缩、拉伸、扭转弹簧)、板弹簧、片弹簧和蜗卷弹簧等几种(图4-13)。

图4-13 弹簧

(a)压缩螺旋弹簧;(b)拉伸螺旋弹簧;(c)扭转螺旋弹簧

1.弹簧的用途

①缓冲或减振:如汽车、拖拉机、火车中使用的悬挂弹簧。

②定位:如机床及其夹具中利用弹簧将定位销(或滚珠)压在定位孔(或槽)中。

③复原:外力去除后自动恢复到原来位置,如汽车发动机中的气门弹簧。

④储存和释放能量:如钟表、玩具中的发条。

⑤测力:如弹簧秤、测力计中使用的弹簧。

2.弹簧的工作条件

①弹簧在外力作用下压缩、拉伸、扭转时,材料将承受弯曲应力或扭转应力。

②缓冲、减振或复原用的弹簧承受交变应力和冲击载荷的作用。

③某些弹簧受到腐蚀介质和高温的作用。

3.弹簧的失效形式

·塑性变形:在外载荷作用下,材料内部产生的弯曲应力或扭转应力超过材料本身的屈服应力后,弹簧发生塑性变形。外载荷去掉后,弹簧不能恢复到原始尺寸和形状。

·疲劳断裂:在交变应力作用下,弹簧表面缺陷(裂纹、折叠、刻痕、夹杂物)处产生疲劳源,裂纹扩展后造成断裂失效。

·快速脆性断裂:某些弹簧存在材料缺陷(如粗大夹杂物,过多脆性相)、加工缺陷(如折叠、划痕)、热处理缺陷(淬火温度过高导致晶粒粗大,回火温度不足使材料韧性不够)等,当受到过大的冲击载荷时,发生突然脆性断裂。

·腐蚀断裂及永久变形:在腐蚀性介质中使用的弹簧易产生应力腐蚀断裂失效。高温使弹簧材料的弹性模量和承载能力下降,高温下使用的弹簧易出现蠕变和应力松弛,产生永久变形。

4.弹簧材料的性能要求

①高的弹性极限σe和高的屈强比σs/σb。弹簧工作时不允许有永久变形,因此要求弹簧的工作应力不超过材料的弹性极限。弹性极限越大,弹簧可承受的外载荷越大。对于承受重载荷的弹簧,如汽车板簧、火车螺旋弹簧等,其材料需要高的弹性极限。

当材料直径相同时,碳素弹簧钢丝和合金弹簧钢丝的抗拉强度相差很小,但屈强比差别较大。65钢为0.7、60Si2Mn钢为0.75、50CrVA钢为0.9。屈强比高,弹簧可承受更高的应力。

②高的疲劳强度。弯曲疲劳强度和扭转疲劳强度越大,则弹簧的抗疲劳性能越好。

③好的材质和表面质量。夹杂物含量少,晶粒细小,表面质量好,缺陷少,对提高弹簧的疲劳寿命和抗脆性断裂十分重要。

④某些弹簧需要材料有良好的耐蚀性和耐热性。保证在腐蚀性介质和高温条件下的使用性能。

5.弹簧的选材

①弹簧钢:根据生产特点的不同,分为两大类:

·热轧弹簧用材:通过热轧方法加工成圆钢、方钢、盘条、扁钢,制造尺寸较大,承载较重的螺旋弹簧或板簧。弹簧热成型后要进行淬火及回火处理。

·冷轧(拔)弹簧用材:以盘条、钢丝或薄钢带(片)供应,用来制作小型冷成型螺旋弹簧、片簧、蜗卷弹簧等。

②不锈钢:0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti通过冷轧(拔)加工成带或丝材,制造在腐蚀性介质中使用的弹簧。

③黄铜、锡青铜、铝青铜、铍青铜:具有良好的导电性、非磁性、耐蚀性、耐低温性及弹性,用于制造电器、仪表弹簧及在腐蚀性介质中工作的弹性元件。

6.典型弹簧选材

(1)汽车板簧(图4-14)

图4-14 汽车板簧

用途及性能要求:

用于缓冲和吸振,承受很大的交变应力和冲击载荷的作用,需要高的屈服强度和疲劳强度。

选材:

·轻型汽车选用65Mn、60Si2Mn钢制造。

·中型或重型汽车,板簧用50CrMn、55SiMnVB钢。

·重型载重汽车大截面板簧用55SiMnMoV、55SiMnMoVNb钢制造。

加工工艺路线:

热轧钢带(板)冲裁下料➝压力成形➝淬火➝中温回火➝喷丸强化。

·淬火:温度为850~860℃(60Si2Mn钢为870℃),采用油冷,淬火后组织为马氏体。

·回火:温度为420~500℃,组织为回火屈氏体。屈服强度Rp0.2不低于1 100MPa,硬度为42~47HRC,冲击韧性ak为250~300kJ/m2。

(2)火车螺旋弹簧(图4-15)

图4-15 螺旋弹簧

用途及性能要求:

机车和车厢的缓冲和吸振,其使用条件和性能要求与汽车板簧相近。

选材:

50CrMn、55SiMnMoV。

加工工艺路线:

热轧钢棒下料➝两头制扁➝热卷成形➝淬火➝中温回火➝喷丸强化➝端面磨平。

淬火与回火工艺同汽车板簧。

(3)气门弹簧(图4-16)

图4-16 气门弹簧

用途:

内燃机气门弹簧是一种压缩螺旋弹簧,其用途是在凸轮、摇臂或挺杆的联合作用下,使气门打开和关闭,承受应力不是很大,可采用淬透性比较好、晶粒细小、有一定耐热性的50CrVA钢制造。

加工工艺路线:

冷卷成形➝淬火➝中温回火➝喷丸强化➝两端磨平。

将冷拔退火后的盘条校直后用自动卷簧机卷制成螺旋状,切断后两端并紧,经850~860℃加热后油淬,再经520℃回火,组织为回火屈氏体,喷丸后两端磨平。弹簧弹性好,屈服强度和疲劳强度高,有一定的耐热性。

气门弹簧也可用冷拔后经油淬及回火后的钢丝制造,绕制后经300~350℃加热消除冷卷弹簧时产生的内应力。

【议一议】

活动一:记一记齿轮常见的失效形式。

活动二:记一记轴类零件常见的失效方式。

活动三:分组讨论轻型轿车传动轴如何选材。

活动四:分组讨论气门弹簧如何选材。

【做一做】

简答题

1.列举两种常用零件并分析如何选材。

2.分析轻型轿车半轴如何选材。

【评一评】

试用量化方式(评星)评价本节学习情况,并提出意见与建议。

学生自评:______________________________

小组互评:______________________________

老师点评:______________________________

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。