【情境导入】

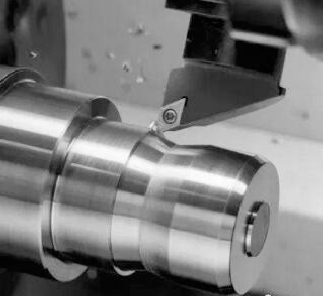

如图2-18所示,机械制造中车刀与所加工传动轴同样是金属材料,为什么车刀能对传动轴进行加工呢?

图2-18 传动轴的车削加工

这是因车刀的硬度大。硬度是各种零件和工具必须具备的力学性能,同时硬度也是一项综合力学性能指标。如何测量金属材料的硬度?又有哪些测量方法呢?

【讲一讲】

金属的硬度可以认为是金属材料局部表面在接触压力的任用下抵抗塑性变形的一种能力。硬度值是材料性能的一个重要指标。试验方法简单、迅速,不需要专门的试样,同时保持试样的完整性,设备也比较简单,而且对大多数金属材料,可以硬度值估算出它的抗拉强度。因此在设计图纸的技术条件中大多规定材料的硬度值。检验材料或工艺是否合格有时也需用硬度。所以硬度试验在生产中广泛使用。

硬度测试方法很多,使用最广泛的是压入法。压入法就是一个很硬的压头以一定的压力压入试样的表面,使金属产生压痕,然后根据压痕的大小来确定硬度值。压痕越大,则材料越软;反之,则材料越硬。

常用的硬度测试方法主要有布氏硬度试验法、洛氏硬度试验法和维氏硬度试验法3种。硬度是在专用的硬度试验机上通过试验测得。

一、传动轴布氏硬度和洛氏硬度测量

(一)布氏硬度测量

1.基本原理和表示符号

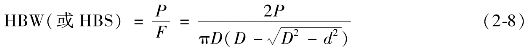

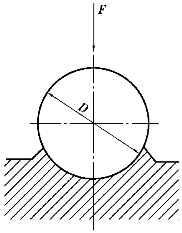

布氏硬度用符号HBS或HBW表示。布氏硬度是把规定直径的淬火钢球或硬质合金球以一定的试验力压入所测材料的表面(图2-19),保持规定时间后,测量表面压痕直径(图2-20),然后按式(2-8)计算硬度:

式中 HBS——表示用淬火钢球作为压头;

HBW——表示用硬质合金球作为压头;

P——载荷,单位为kgf(1kgf=9.8N);

D——压头钢球直径,单位为mm;

d——压痕平均直径,单位为mm;

F——压痕面积,单位为mm2。

式(2-8)中只有d是可变量,故只需要测出压痕直径d,根据已知D和P值就可以计算出HB值。布氏硬度习惯上不标出单位。生产中已专门制定了平面布氏硬度值计算表见附录1,用读数显微镜测出压痕直径后,直接查表就可获得HB 硬度值。

图2-19 布氏硬度测量示意图

图2-20 用读数显微镜测量压痕直径

2.布氏硬度的表示方法

在符号HBS或HBW前面标硬度值,符号后面按顺序用数字表示试验条件:①球体直径;②试验力;③试验力保持时间(10~15s不标注)。例如170HBS10/1000/30,表示用直径10mm的钢球作为压头,在9 807N的试验力作用下,保持30s时,测得的硬度值为170。

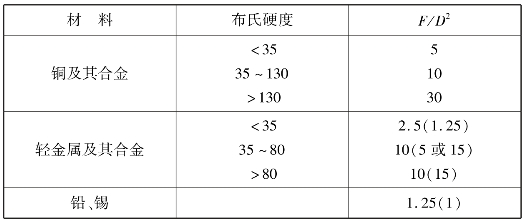

3.布氏硬度试验条件的选择

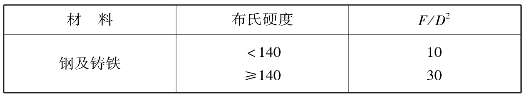

在布氏硬度试验时,压头球体的直径(D)、试验力(F)及试验力保持的时间(T),根据被测金属材料的种类、硬度值的范围及金属的厚度进行选择。

常用的压头球体直径(D)有1,2,2.5,5,10mm5种,试验力(F)在9 807N~29.42kN,二者之间的关系见表2-6。试验力保持时间,一般黑色金属为10~15s;有色金属为30s;布氏硬度值小于35时为60s。

表2-6 布氏硬度试验规范

续表

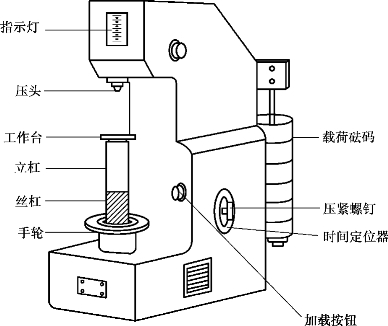

4.布氏硬度试验机的结构和操作

布氏硬度试验机的外形结构如图2-21所示,其操作方法如下:

图2-21 HB-3000 布氏硬度试验机外形结构图

①选用适当的压头、负荷及保荷时间。拧松压紧螺钉,把时间定位器(红色指示点)转到与持续时间相符的位置上。

②将试样放在工作台上,顺时针转动手轮使压头和试样缓慢接触,直到手轮与螺母产生相对打滑为止。

③打开电源开关,绿灯亮。

④按加载按钮,启动电动机,载荷砝码经一系列的杠杆系统传递到压头,即开始加载荷。此时因压紧螺钉已拧松,圆盘并不转动,当红色指示灯亮时,迅速拧紧压紧螺钉。达到所要求的持续时间后,即自动卸荷。从启动按钮形状到红灯亮为加荷阶段;红灯亮到红灯灭为保荷阶段;红灯灭到电动机停止转动为卸荷阶段。

⑤逆时针转动手轮降下工作台,取下试样用读数显微镜测出压痕直径d值,以此值查表得HB值。

5.布氏硬度值测定注意事项

①试样表面必须光洁平整,以使压痕边缘清晰,保证精确测量压痕d。

②操作时动作要稳、缓、轻。

③压痕距试样边缘应大于D,两压痕间距也应大于D。

④当选用不同的P/D2时,布氏硬度值之间不能进行直接对比。

⑤用读数显微镜测量压痕直径d时,应从互相垂直的两个方向上进行,取其平均值。

6.布氏硬度测量的优缺点及其应用

优点:压痕面积较大,因而受试样中成分偏析和组织偏析的影响较小,能够较精确地反映试样的硬度,可测量硬度不很高的原材料、毛坯、半成品零件,如铸铁、有色金属、低碳钢等。

缺点:需要经常更换压头与载荷,测量较麻烦,不适宜测定成品件、高硬度和较薄的材料。

(二)洛氏硬度测量

1.基本原理和表示符号

洛氏硬度实验法是采用顶角为120°金刚石圆锥体或淬火钢球作为压头,在规定载荷作用下压入被测材料表面后,经规定保持时间后卸除主试验力,以测量压痕深度来计算洛氏硬度值。洛氏硬度用符号HR表示,计算公式见式(2-9)。

![]()

式中 HR——洛氏硬度代号;

K——常数,当采用金刚石压头时,K=100;用φ1.588mm淬火钢球压头时,K=130°;(https://www.xing528.com)

h——压痕深度,规定每0.002mm 压痕深度为1洛氏硬度单位。

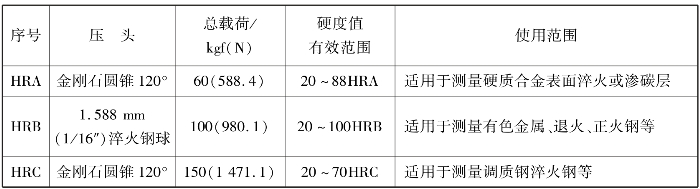

2.常用洛氏硬度标尺及其使用范围

为了用同一硬度计测量从软到硬不同金属材料的硬度,可采用不同的压头和总载荷,组成不同的洛氏硬度标尺,每一种标尺用一个字母在洛氏硬度符号HR后面加以注明。最常用的洛氏硬度标尺有A、B、C 3种,其中C标尺应用最广。表2-7为常用3种洛氏硬度试验规范。

表2-7 常用3种洛氏硬度试验规范

3.洛氏硬度的表示方法

在符号HR前面的数字表示硬度值,HR后面的字母表示洛氏硬度标尺。例如60HRC表示用C标尺测定的洛氏硬度值为60。各种不同标尺的洛氏硬度值不能直接进行比较,但可用试验测定的换算表(见附录2)相互比较。

4.HR-150洛氏硬度计的结构和操作

图2-22 HR-150型洛氏硬度试验机结构图

洛氏硬度计的结构(图2-22)操作方法如下:

①根据试样的硬度值范围,按表2-7选择适当的压头和载荷。

②将符合要求的试样放置在试样台上,顺时针转动手轮,使试样与压头缓慢接触,直至小指针指向小红点为止。此时即已予加载荷10kg,然后调整指示器大指针对正零点。

③轻轻向前推动手柄,施加主载荷,大指针按逆时针方向转动,待转动停止后,再将手柄扳回卸去主载荷,大指针又顺时针方向转动,自动停止后,大指针所指表盘上的数据即为该材料的洛氏硬度值。

④逆时针转动手轮,降下载物台,取出试样。

5.洛氏硬度值测定注意事项

①试件两端要平行,不得带有油污,氧化皮和显著加工痕迹等。

②压痕中心距边缘或两压痕间距为:HRA、HRC测定时不小于2.5mm,HRB测定时不小于4mm。

③试样厚度不应小于压入深度的10倍。

6.洛氏硬度测量的优缺点及其应用

优点:洛氏硬度的数值可直接从硬度计上读出,不需换算和查表,非常方便。读出来的数值,没有单位,习惯上称“度”。洛氏硬度测试方法简单迅速,可测量最软至最硬的材料。由于压痕小,故可测量成品及较薄零件的硬度。

缺点:但也由于压痕小,对组织和硬度不均匀的材料,测试结果不准确。通常应从试件不同的位置测3点,再取其平均值。洛氏硬度的不同硬度标尺之间,洛氏硬度与布氏硬度之间,以及与其他硬度之间,没有理论上的相应关系,不能直接比较。要比较时需查硬度值对照表,即压痕直径与布氏硬度值及相应洛氏硬度值对照表。

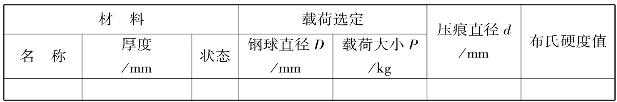

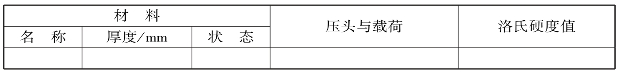

(三)实验数据

1.布氏硬度值测定

将所测的实验数据填写在表2-8中。

表2-8 测定布氏硬度值的实验数据

2.洛氏硬度值测定

将所测的实验数据填写在表2-9中。

表2-9 测定洛氏硬度值的实验数据

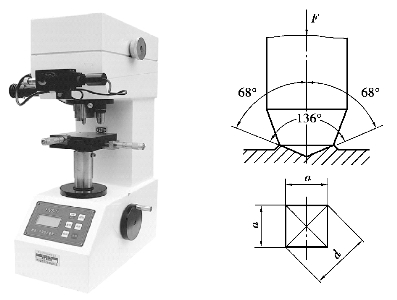

二、维氏硬度测量

1.基本原理和表示符号

如图2-23所示,维氏硬度测试原理与布氏硬度测试原理相同,将相对面夹角为136°的金刚石正四棱锥体压头,以选定的试验力压入试样表面,经规定的保持时间后卸除试验力,然后测量压痕对角线的平均长度,计算出硬度值。维氏硬度是用正四棱锥体压痕单位面积上承受的平均压力表示硬度值,用符号HV表示,其计算公式见式(2-10)。

图2-23 维氏硬度试验机

![]()

式中 F——试验力,单位为N;

D——压痕两条对角线长度的算术平均值,单位为mm。

2.表示方法

维氏硬度的表示方法与布氏硬度相同,例如640HV30表示294.2N试验力,保持10~15s,测得的维氏硬度值为640。

3.维氏硬度测量的优缺点及适用范围

优点:实验时所加载荷小,压入深度浅,故适用于测量较薄的材料,也可测量零件经化学热处理后表面层(如渗碳层)的硬度;同时维氏硬度是一个连续一致的标尺,实验时可任意选择载荷,而不影响其硬度值的大小,因此可测量较薄的、从软到极硬的各种金属材料的硬度值,并可直接比较它们的硬度值大小。

缺点:硬度值的测定较麻烦,并且压痕小,所以对试样的表面质量要求较高。

【议一议】

活动:分组讨论布氏硬度、洛氏硬度、维氏硬度的区别。

【做一做】

一、判断题(正确的打√,错误的打×)

1.常用的硬度测试方法是压入法。( )

2.120HBS10/1000/30:表示用10mm的钢球作压头,在1 000kgf(9 807N)的试验力作用下,保持时间为30s后所测得的硬度值为120。( )

3.硬度是在专用的硬度试验机上通过试验测得的数据。( )

二、简答题

对比分析布氏硬度、洛氏硬度、维氏硬度的优缺点。

【评一评】

试用量化方式(评星)评价本节学习情况,并提出意见与建议。

学生自评:______________________________

小组互评:______________________________

老师点评:______________________________

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。