步进式超磁致伸缩致动器设计灵活,结构各式各样,有多种分类方法。按照运动输出方式可分为直线型、旋转型和多自由度型;按照步进运动原理可分为惯性式、箝位式和摩擦式等。

1.惯性式超磁致伸缩直线致动器

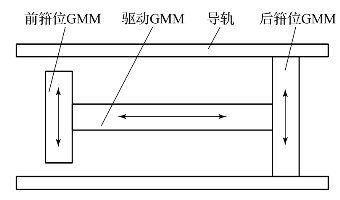

惯性式直线致动器是利用惯性冲击原理,在GMM棒两端设置不同的质量块,当施加非对称波形的驱动信号时,GMM棒伸长和收缩时两个质量块受到的冲击力不同,实现系统的连续单向步进运动,其基本结构如图1-16所示。

图1-16 惯性式直线致动器的基本结构

卢全国采用Terfenol-D复合悬臂梁为驱动源,设计了一种惯性冲击式无缆驱动器,可克服供电电缆的自重和振动对驱动器精度产生的影响,驱动器的工作频率为5~45 Hz,工作电流为0~5 A,驱动器的最小步距为380 nm,为实现无缆驱动提供了一种新方法[58,59]。

河北工业大学的李应雄设计了一种超磁致伸缩爬行电动机,由6段驱动线圈和1个GMM棒组成,通过对6个线圈施加一定时序的驱动信号,使磁场强度分段施加在GMM棒上,GMM棒按一定的顺序分段交替伸长,其总行程为8 mm,单步距为10 μm,步进速度为10 μm/s[60]。

张瑞侠提出了一种以时变电压控制管道外部磁场,通过激荡磁场控制机器人弹性足的弯曲振荡形变来实现机器人的行走,最大工作频率能达到450 Hz,最大速度能达到2.5 mm/s[61]。

2.箝位式超磁致伸缩直线致动器

箝位式超磁致伸缩直线致动器的基本结构如图1-17所示,通过两个箝位GMM棒和驱动GMM棒的交替伸缩,前、后箝位机构交替固定在导轨上,实现蠕动式位移运动。

图1-17 箝位式超磁致伸缩直线致动器的基本结构

许文秉设计的超磁致伸缩直线电动机由3个超磁致伸缩致动器和1个负载平台组成,以薄片柔性铰链和椭圆柔性铰链为弹性元件,其正/反向运动速度可达6 mm/s,驱动负载200 N以上,最小分辨率为20 nm[62]。

李翠红以超磁致伸缩微致动器为驱动源、以压电陶瓷致动器为箝位机构,采用圆弧形薄板作为柔性铰链,通过二者的相互配合,可以在V形导轨上实现蠕动前进和后退,位移重复定位精度可以达到±15 nm[63]。

Yang在GMM棒(φ7 mm×30 mm)两端设置两个U形的电磁铁作为两个箝位足,通电时电磁铁吸附固定,断电时解脱,通过两个箝位足的交替固定、解脱,致动器能够在平坦的表面上以97.2 μm/s的速度运动,定位分辨率高达4 nm[64],如图1-18所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-18 自身移动输出位移的箝位式致动器

Pan设计的致动器包含三个同规格并排放置的GMM棒,中间的GMM棒通过一个基于柔性铰链的放大机构与两端的箝位机构相连,通过放大机构可将单步步进位移放大将近4倍,单步步进位移能达到120 μm[65]。

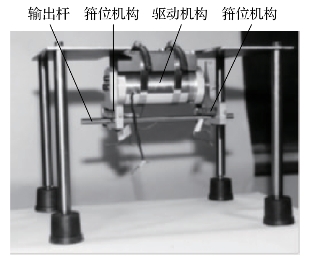

有的箝位式致动器的箝位机构是固定的,通过单独的输出杆来输出步进位移。Kim开发了一种基于步进原理的高精度、长距离行走的混合直线位移致动器,箝位机构采用压电材料,驱动机构采用超磁致伸缩材料,通过输出杆输出 位 移,最 大 输 出 速 度 为925 μm/s,最 大 输 出 力 为0.9 N[66],如图1-19所示。

图1-19 通过输出杆输出位移的箝位式致动器

Kim提出了一种低功率的线性致动器,通过多组线圈局部激励的方式使GMM棒产生蠕动式位移,其负载能力为410 N,行程为45 mm,最大速度为9 mm/min,最大功耗为95 W[67]。

3.超磁致伸缩旋转致动器

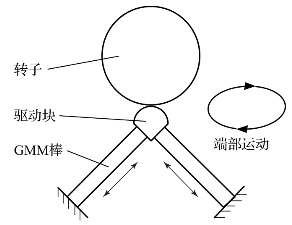

将步进式运动应用在旋转致动器上,可以实现累积式角位移输出。目前,大多数步进式超磁致伸缩致动器为直线型,关于旋转致动器的研究较少。一种设计方案是通过摩擦力来驱动转子转动,其工作原理如图1-20所示。两个GMM棒成90°设置,二者驱动电流的相位相差90°,二者交替伸长、收缩,将两个直线位移耦合为驱动块的椭圆运动,通过摩擦驱动转子转动。这种类型的旋转致动器工作频率较高,但负载能力差、效率低。

图1-20 摩擦式旋转致动器的工作原理

Stibitz率先提出了以尺蠖的运动方式为基础,采用磁致伸缩材料作为驱动源的第一代步进式驱动装置[68],为大行程精密驱动技术提供了一个新的方向,但受限于当时的技术和材料性能,效果并不理想。

Zhou N将相互垂直的2个致动器的直线运动耦合成旋转运动,采用弓张式机械放大机构放大位移,通过摩擦带动转子转动输出角位移[69],基本结构如图1-21(a)所示。Zhou J利用三相交流电驱动圆周上均匀布置的3个致动器工作,进一步提高了致动器的输出性能,最大工作频率为50 Hz,无负载时最大角速度可达到22 r/m[70],旋转致动器样机如图1-21(b)所示。

图1-21 摩擦式旋转致动器

(a)2个驱动机构致动器;(b)3个驱动机构致动器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。