塑料门窗焊接,是在专用焊接设备上采用热熔焊接工艺完成的,即通过电加热板将欲焊接在一起的型材端面加热呈熔融状态,通过一定压力,使之紧紧熔合在一起。其焊接过程大致分为四个阶段:(1)型材定位,即按设计要求,两根焊接型材预留一定焊接余量;(2)熔化并推进型材;(3)型材熔融端面对接挤压、冷却;(4)取出焊接好门窗成品或半成品。焊接四个阶段,除第一阶段需人工调整控制外,其余三个阶段均由焊机自动控制完成。

由塑料热熔焊接原理知,其焊接强度的形成有两个基本条件:(1)被焊对象的温度;(2)对被焊对象施加的压力。仅有压力没有温度,固体状态型材端面根本无法焊接;仅有温度没有压力,对焊在一起的型材不可能形成相应强度。由此可见,塑料焊接强度建立,在一定温度和压力的作用下,还得消耗一定型材长度,即熔融量。因此,塑料门窗焊接,除要求有足够强度外,还必须达到一定几何尺寸精度要求。

目前国内塑料门窗焊机,不论是两位焊、三位焊、三点四位焊还是四位焊、四角焊,均设置有相应定位间隙与限位设施。在塑料门窗焊接时,除下料尺寸需预留一定长度即设计余量外(一般设计值双边为6mm,单边为3mm),还需按程序对焊机定位间隙与限位措施进行设定与调整,使焊接实际熔融量(即消耗量)与设计余量相适应,以保证门窗成型后的几何尺寸精度。

1.1 焊接三个工作间隙设定

(1)型材定位间隙:即型材定位时,后下压钳一次给进后与前下压钳的平面间隙,设计值为6.4mm(亦有一些厂家设定为6mm)。

(2)焊接熔融间隙(以下称焊接间隙):即后下压钳二次给进后与前下压钳的平面间隙,设计值为16mm。

(3)对接挤压间隙(以下称对接间隙):即型材加热熔融、焊板提升、后下压钳三次给进后与前下压钳的平面间隙,设计值为2mm。

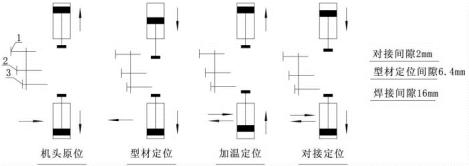

以上三个工作间隙在焊机后下压钳给进的三个不同状态时,用游标卡尺或专用测量卡块,测量其与前下压钳之间的平面距离,以焊机机头后上方设置的螺栓进行调整,力求准确,详见图2-34。

1.2 前后限位板调整

焊机前后限位板,除保证两型材焊接定位时,沿前后下压钳定位间隙伸出量均匀对等外,同时在前后上压钳压紧后,型材加热熔融与对接熔融给进时相互垂直,不发生变形和相对位移。焊接要求不同规格型材应采用不同高度限位板(一般比所焊型材低2~3mm为宜),且两限位板距型材尖角距离约1.4mm为最佳。

图2-34 焊机三个工作间隙定位控制示意图

1.对接间隙调整螺栓2.型材定位间隙调整螺栓3.焊接间隙调整螺栓

前后限位板具体调整程序与方法如下:

(1)后限位板调整:使后侧定位型材尖角紧靠后下压钳限位板定位块,并沿下压钳向定位间隙侧伸出量为3.2mm(可在型材上划线,依据标记找正)。找正无误后,紧固限位板定位螺栓。

(2)前限位板调整:使其与后限位板垂直,在型材定位时,使前侧型材加热面紧靠后侧型材加热面,并使前侧型材外侧面尖角沿后侧型材外侧面夹角顶部向内错位3mm,详见图2-35。找正无误后,紧固限位板定位螺栓。

(3)后限位板同心度调整:以左机头后限位板工作面为基准,使其他机头后限位板工作面在型材定位、加热熔融、对接挤压给进时,在轴向任一位置都能与其保持同心。调整时,可用钢丝或钢板尺进行测量,用机头调解手柄进行调整。

1.3 机头下压钳水平度调整

以左机头下压钳工作面为基准,分别调整其他机头下压钳工作面,在轴向任一位置都能与其保持同一水平。机头下压钳水平调整,可调整焊机支角螺栓,或在下压钳底部加减铜皮垫片。

1.4 机械调试与焊接质量缺陷的对应关系分析

1.4.1 三个工作间隙设定与焊接质量缺陷的对应关系

焊机三个工作间隙是事关门窗成型几何尺寸偏差与角强度的先决条件。要弄清三个工作间隙与焊接质量缺陷的对应关系,首先需弄清几个基本概念。在门窗焊接工作中,不少业内人将型材下料设计余量等同于焊接熔融量,并将型材双边设计余量作为型材定位间隙的设定值(即6mm)。实际上型材设计余量、焊接熔融量、型材定位间隙三者并非同一概念,详见图2-35。(https://www.xing528.com)

图2-35 型材焊接定位示意图

a.设计余量;a1.型材轴向熔融量;a2.型材端面熔融量;b1.型材定位间隙;b2.型材对接间隙;1.机头后下压钳;2.下压钳后限位板;3.后限位板定位螺栓;4.后限位板定位夹;5.后侧型材;6.机头前下压钳;7.前侧型材;8.前下压钳限位板;9.前限位板定位螺栓

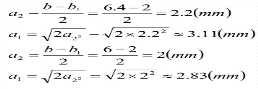

由图2-35所示,焊接熔融量可分为轴向熔融量与端面熔融量。设计余量相对应的是轴向熔融量。轴向熔融量是由端面熔融量决定的,二者呈正比例关系;端面熔融量则由型材定位间隙与对接间隙所决定。假定:型材设计余量为a=3mm,型材轴向熔融量为a1,端面熔融量为a2,型材定位间隙b=6.4mm,对接间隙b1=2mm。由a、a1、a2的数学关系知:

则a1>a>a2

如假定,型材定位间隙b=6mm,其他同上,则:

则a>a1>a2

由以上计算知,在对接间隙一定条件下,无论型材定位间隙设定为6.4mm还是6mm,型材端面熔融量均小于设计余量。当型材定位间隙设定为6.4mm时,型材轴向熔融量大于设计余量;当型材定位间隙设定为6mm时,型材轴向熔融量则小于设计余量。同时由焊接实践知,型材额定熔融量(即由定位间隙与对接间隙规定的端面熔融量,为了与焊接时实际熔融量有所区别,故在熔融量前附注“额定”二字,下同)一定条件下,型材对接给进时,压钳推进到一定距离,使被对接间隙规定的位置所限制,不得再向前推进。型材额定熔融量决定了型材焊接“到位”位置。由于受其他因素影响,型材焊接亦可能存在焊接不到位现象,即在焊接时,型材实际熔融量往往小于定额熔融量,绝不可能超越额定熔融量。

焊接三个工作间隙设定后,门窗实际焊接尺寸只可能偏大,不可能偏小。即型材定位间隙为6mm时,焊接轴向实际熔融量往往小于2.83mm,更加偏离设计余量3mm;型材定位间隙为6.4mm时,焊接熔融量则往往小于3.11mm,向设计余量3mm一侧靠近。两者相比,后者基本上与设计余量相吻合,在实际焊接时,门窗几何尺寸偏差较小,同时由于焊接实际熔融量大于前者,焊接角强度亦比前者高。

当门窗焊接实际尺寸偏小时,则是型材定位间隙大于6.4mm所致。因焊接熔融量过大,在型材对接时,有可能型材熔融部分被挤掉,形成“生焊”,导致焊接角强度下降。

应该明确,以上论述均是以对接间隙为2mm为前提的。焊接实践证明,对接间隙2mm是适宜的,在机械调整时应精确找正。对接间隙偏大或偏小,不仅导致焊接熔融量变化,且影响门窗几何尺寸精度与角强度。当对接间隙偏大时,致使门窗焊缝宽度增加,影响门窗美观;当对接间隙偏小时,则可能造成焊肉向外翻边困难,影响焊接角强度。

由以上论述知,型材焊接额定熔融量,实际上也是型材焊接的“到位”基准。但焊接能否“到位”还得依赖于焊接间隙来“保驾护航”。焊接额定熔融量可分解为加热熔融量与对接熔融量。无论是加热熔融,还是对接熔融,在焊接时又可划分为两个阶段:

(1)加热熔融第一阶段后侧型材加热面紧贴加热板,在加热过程中随焊机后压钳给进至焊接间隙规定位置,即一边加热一边给进;第二阶段,两型材在规定位置继续被加热板加热,使热量向型材轴向方向传递,为型材加热面离开加热板后对接挤压作准备。按前设定,型材定位间隙为6.4mm、焊接间隙为16mm,已知加热板厚度为12mm,焊布双面厚度为0.5mm,型材加热熔融量为:(12+0.5+6.4-16)/2=1.45(mm)

(2)对接挤压第一阶段后侧型材加热面在加热板提升后,随后压钳给进,与前侧型材加热面对接挤压至对接间隙规定位置;第二阶段,两型材在规定位置上继续对接,随温度下降建立初熔强度,清除或扩散型材焊接部位挤压应力。型材对接熔融量为:(4.4-2.9)/2=0.75(mm)

由计算知,型材加热熔融量与对接熔融量分别占型材额定熔融量的66%与34%,两者相比,前者约是后者的两倍。经焊接实践验证,型材额定熔融量按以上比例实施是适宜的。由于型材在切割下料时,难免存在毛刺、锯痕和几何尺寸偏差,通过正确定位,并在加热熔融时,熔融量适当给大些,可有效地消除下料偏差。若焊接间隙过大,致使加热熔融量减少,对接熔融量加大,在加热熔融时,因加热给进量少,易造成加热面温度不均衡,热量沿轴向传递深度不够,在对接挤压时,因对接给进量大,焊接面温度低,易造成挤压不到位,门窗尺寸偏大,焊接角强度低;若焊接间隙过小,致使加热熔融量加大,对接熔融量减少,在加热熔融时,因加热给进量大,易造成加热不到位,门窗尺寸偏大,焊接角强度低,在对接挤压时,因对接给进量少,易造成挤压力不足,影响焊接角强度。

1.4.2 前后限位板调整与焊接质量缺陷对应关系

前后限位板调整正确与否与门窗对角线偏差紧密相关。仅就焊机机械因素而言,门窗对角线超标主要有以下两方面原因:(1)机头下压钳前、后限位板相互不垂直;(2)同时工作的几个机头下压钳后限位板工作面在型材定位加热与对接给进及恢复原位时,不在同一轴线。同时工作的几个机头下压钳后限位板工作面在型材定位时要保持同一轴线,业内人往往都清楚。但当型材加热、对接给进以及恢复原位,仍要保持同一轴线,往往被人忽略。焊接实践证明,假如以上几个工作程序,下压钳后限位板不在同一轴线,即使型材定位再正确,已定位压紧型材在工作程序转换时,也会发生位移或变形,致使门窗对角线超标。这一点在机械调试时,务必足够重视。

1.4.3 机头下压钳调整与焊接质量缺陷的对应关系

机头下压钳调整不当直接影响焊接平面度偏差。一般焊接平面度偏差除机头上下压钳工作面与型材压紧面有杂物原因外,主要有以下三个原因:(1)同一机头前后下压钳工作面不水平,当型材定位压紧时,两型材下部相互错位所致;(2)前后上压钳压紧压力调整不当,致使两被焊型材在定位压紧时,变形量不一致,型材上部相互错位所致;(3)一些生产厂家早期制造的焊机前后压钳压紧气缸共用一个调压装置,由于型材压紧状态在前压钳受压面积大于在后压钳受压面积,故前侧型材变形量小于后侧型材变型量,型材上部相互错位所致。前两个原因只需调整两下压钳水平度或后压钳压紧压力即可解决,后一个原因,在型材定位时,测量一下前后压钳承压型材长度差,在后压钳限位板一侧增加一截同规格型材,亦可收到明显效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。