(一)制浆工艺的主要环节及功能

水煤浆制备工艺通常包括洗选、破碎和磨矿、混合和搅拌、过滤加工等环节,其中,磨矿是制备过程中的关键环节(郝临山等,2003)。与其他工业中的磨矿不同,水煤浆工艺的磨矿不但要求达到一定的细度,更重要的是产品应具有较好的粒度分布。

1.洗选

通过洗选对煤进行净化,除去煤中的部分灰分和硫分等杂质。除制备超低灰(灰分小于1%)精细水煤浆外,制浆用煤的分选采用常规的选煤方法。大多数情况下选煤应设在磨矿前,只有当煤中矿物杂质嵌布很细,需经磨细方可解离杂质选出合格制浆用煤时,才考虑采用磨矿后再选煤的工艺。

2.破碎和磨矿

破碎和磨矿是为了将煤炭磨碎至所要求的细度,并使粒度分布具有较高的堆积效率,是制浆中最为重要也是能耗最大的环节。为了减少磨矿功耗,除特殊情况外(如利用粉煤或煤泥制浆),磨矿前必须先经破碎。

磨矿可采用干法或湿法,可以是一段磨矿,也可以是由多台磨机构成的多段磨矿。原则上各种类型的磨机都可以用于制浆。

3.混合和搅拌

混合只是在干磨与中浓度湿磨工艺中采用,其作用是使磨制后的产物经过脱水所得滤饼能与水和分散剂均匀混合,并初步形成有一定流动性的浆体,便于后续搅拌。

搅拌在制浆过程中有不同的用途。它不仅仅是为了使煤浆混匀,还具有在搅拌过程中使煤浆受到强力剪切,加强添加剂与煤粒表面间作用,改善浆体流变性能的功能。在制浆工艺的不同环节,搅拌所起的作用也不完全相同。虽然同样都称之为搅拌,但不同环节上使用的搅拌设备应选择不同的结构和运行参数。(https://www.xing528.com)

4.过滤加工

制浆过程中必然会产生一部分粗颗粒和混入杂物,它将给储运和燃烧带来困难,所以产品在装入储罐前应有杂物剔除环节,一般用可连续工作的筛网滤浆器。

(二)制浆工艺

磨矿可采用干法和湿法。由于干法磨矿制浆存在许多缺点(如功耗高,矿粒表面易氧化,安全和环境条件较差,等等),目前主要采用的是湿法制浆工艺(姚强等,2005)。湿法制浆工艺从原料上分,有末煤制浆和浮选精煤制浆两种;从制浆的浓度上分,有高浓度制浆、中浓度制浆和高、中浓度级配制浆。

高浓度磨矿制浆工艺的特点是将煤、分散剂和水一起加入磨机,磨矿产品就是高浓度水煤浆。如果需要进一步提高水煤浆的稳定性,还需要加入适量的稳定剂。加入稳定剂后还需要经搅拌混匀、剪切,使浆体进一步熟化。进入储罐前还必须经过滤浆,去除杂物。

高浓度磨矿制浆工艺有许多优点,工艺流程简单,表面可黏附较多的煤浆,有利于产生较多的细粒改善粒度分布,分散剂直接加入磨机可在磨矿过程中很好地与煤粒新生表面接触,从而提高制浆效果,可省去混合与搅拌工序。但高浓度磨矿能力较中浓度磨矿的低,要很好地掌握磨机的结构与运行参数,以免因煤浆黏度过高而丧失磨矿功效。此外,由于只有一台磨机,对水煤浆产品粒度分布的调整有一定的局限性。但在良好的工况下运行时,该工艺的产品粒度分布可获得72%左右的堆积效率,能满足多数煤炭制浆的需要,所以高浓度磨矿制浆工艺是用途最广的一种制浆工艺,我国自己建设的制浆厂大都采用此工艺。

结合选煤厂建制浆厂是我国在发展水煤浆工业中总结的一项特有的宝贵经验,至今在其他国家中尚未见采用。选煤厂是煤炭加工的基地,结合选煤建制浆厂,制浆原料的质量就有了可靠的保证,选煤厂还可以根据本矿煤炭资源的特点,合理规划产品结构,从中确定制浆的最佳方案。用选煤厂浮选精煤制水煤浆可改善选煤厂的产品结构,降低精煤水分和灰分,提高精煤产品的质量,增加产品的市场竞争力,从而提高经济效益。利用选煤厂煤泥为原料制浆,不但利用了煤泥,提高了煤炭资源的利用率,而且减少了污染,改善了矿区环境。

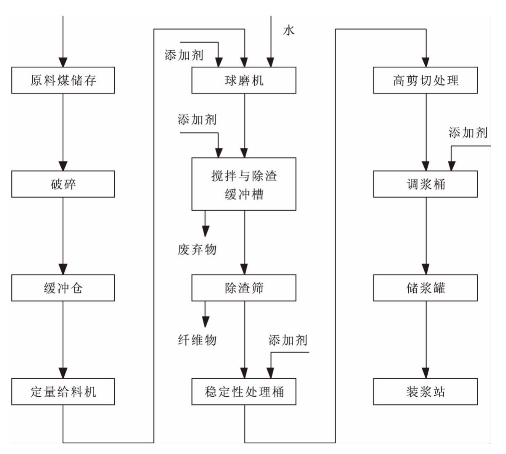

图5-2 高浓度制浆工艺图

(据郝临山等,2003)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。