我国20世纪50年代开始研究高炉型焦的工艺,据1987年统计,有14个省35个企业进行了型焦的研制和应用,其中十几个厂的设备能力达到年产1~2万吨。

(一)冷压型焦

按成型温度可将型焦工艺分为冷压成型工艺和热压成型工艺两类。这两类工艺都由粉煤成型和型煤后处理两部分组成。冷压成型工艺分有黏结剂成型和无黏结剂成型两种。后一种是高压成型,适用于软质褐煤。但我国软质褐煤很少,国内对这种工艺的开发不多,因此主要介绍有黏结剂冷压型焦工艺。

该工艺的关键是黏结剂和成型压力两大因素。黏结剂必须保证型煤在冷态下有一定的冷强度,并在加热到一定温度下能与煤粒之间互溶和渗透,炭化处理时能够成为型煤的骨架,来保证型焦的强度。成型压力的作用在于缩小煤颗粒之间的距离,使松散的煤粒在外来压力作用下形成密实的型煤。加入性能好的黏结剂,可使成型压力比没有黏结剂时的成型压力有所降低,由此而得的型煤再进一步炭化或氧化,最后得到强度较高的无烟燃料,即接近于焦炭的型焦。

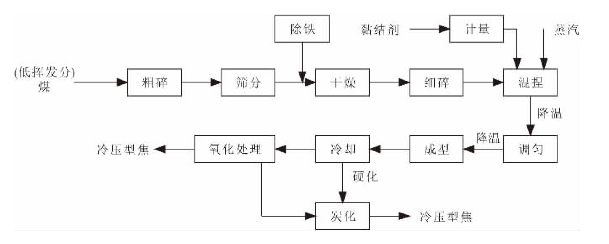

有黏结剂冷压型焦工艺流程见图4-22。型煤变为型焦的最后一步是进行后处理,主要有氧化热处理和炭化处理(徐振刚等,2001;刘鹏飞,2004)。

图4-22 有黏结剂冷压型焦工艺示意图

(据徐振刚等,2001)

(1)氧化热处理。当型煤通入200~400℃的热空气后,黏结剂受热分解,并与氧进行缩合反应,生成一种似焦物,成为型煤的骨架,使型煤的强度提高。氧化热处理的深度取决于氧化热处理的时间及温度。轻度氧化热处理只在型煤的表层进行,形成一层薄薄的硬壳,这种处理时间为2~3h。深度氧化热处理一直深入到型煤的内部,使型煤具有较高的强度,但氧化的时间较长。氧化过程中分解和挥发的气体是有害气体,因此,废气在排放前需要进行净化。隧道窑、沙浴炉、斜底炉等是氧化热处理的常用设备。

(2)炭化处理。炭化的原理是有一定黏结性的烟煤型煤在一定温度的作用下经历了与炼焦相似的塑性阶段,煤和黏结剂因分解、缩合反应由物理变化变成化学变化,这时再固化就使型煤强度提高而成为型焦。当型煤在较高温度下干馏时,挥发分析出,形成低挥发分、高强度、性质近于高温焦炭的型焦。

炭化处理可在间歇式炭化炉中进行,提高炭化终温,有利于提高型焦强度,适当进行焖炉有利于改善型焦结构,但时间不宜太长,否则将使型焦强度下降,同时降低生产能力。型煤炭化处理最好是分段进行,可以两段供热,即将型煤快速加热到塑性状态,然后放慢加热速度,使其慢慢固化,这样制得的型焦裂纹少、熔融好、强度高。

(二)热压型焦

以弱粘煤或粘煤和不粘煤的配煤,快速加热到塑性温度区(400~500℃)加压成型,所得型煤经过后处理成型焦的工艺为热压型焦工艺(徐振刚等,2001)。热压成型工艺可分为气体热载体和固体热载体两种工艺。

从气体热载体工艺来看,其原料煤是具有黏结性的单种煤,煤加热到塑性温度一般分干燥、预热和快速加热3段进行,有利于充分利用加热气体的热量,使煤粒均匀加热。(https://www.xing528.com)

而在固体热载体工艺中,黏结性煤只加热到200~350℃之间,低于其软化温度,但低挥发分煤或半焦加热到600~700℃,用作固体热载体,然后与经过预热的黏结性煤充分搅拌混合,使混合煤迅速达到黏结煤的塑性温度区间。

快速加热后需要在某一温度段内恒温一段时间,使其热分解,通过恒温使煤料充分软化熔融。煤料在塑性区间大量热分解之后和硬化之前这一段时间内,成型是最合适的,可以避免热压型煤在成型后的膨胀和开裂。

粉煤变成型焦的最后一道工序是后处理,目的是进一步降低挥发分,提高型煤强度。后处理方式有自热硬化和炭化两种(徐振刚等,2001;刘鹏飞,2004)。

(1)自热硬化方式。又称热焖硬化方式,是利用离开成型机的400℃以上型煤自身的温度,在密闭而绝热的容器内继续热分解,从而硬化成为似焦型煤。这种型焦称为热焖型煤,似焦型煤的挥发分可下降到万分之几。

(2)炭化方式。趁热将型煤装入炭化炉内,炭化温度有低温和高温之分(低温炭化温度约600℃,高温炭化温度为900℃以上),所得产品为热压型焦。挥发分小于15%的热压型煤,用内热式直立炉进行炭化,其加热需要的煤气可以自给自足;挥发分高于15%的热压型煤用外热式直立炉进行炭化,目的是减少型煤在加热过程中因热应力而产生碎裂,加热所需的煤气更能自给。

气体热载体与固体热载体工艺各有其优缺点。气体热载体工艺的优点为:①用煤范围较宽;②工艺较简单,加热控制较容易;③产品质量好,强度高。固体热载体工艺相对于气体热载体工艺来说用煤范围受到一些限制,工艺较为复杂,加热控制较难,产品质量虽耐磨性较差,但裂纹少,型焦块度较完整。

(三)配型煤炼焦

配型煤炼焦工艺是型煤技术在常规炼焦技术中的应用,是把型煤加到炼焦煤里混合装炉炼焦的工艺技术(徐振刚等,2001;张振勇等,2002)。

配型煤炼焦有以下优点。

(1)合理利用并节约炼焦煤资源,在保证焦炭质量的情况下,可比常规炼焦工艺多用10%~20%的弱黏煤和不黏煤,扩大了炼焦用煤的资源,节约了强黏炼焦煤。

(2)改善焦炭质量,可提高焦炭的抗碎强度和耐磨强度,同时还提高焦炭粒度的均匀性。

(3)与煤预热炼焦等新技术相比,配型煤炼焦的基建投资和操作费用都较低。

(4)有利于现有焦化厂的技术改造,只要增加一套生产能力为炼焦能力的1/3的型煤生产装置,即可把常规炼焦改为配型煤炼焦。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。