一般情况下,刚从压辊上下来的生球强度并不高,只有经过适当处理以后,煤球才能具有较高的强度(徐振刚,2001)。煤球的种类不同,对其生球进行处理的方法和所采用的设备也不同。常用的生球处理设备有立式干燥炉、返排式干燥炉、炭化罐以及热焖罐等。

1.立式干燥炉

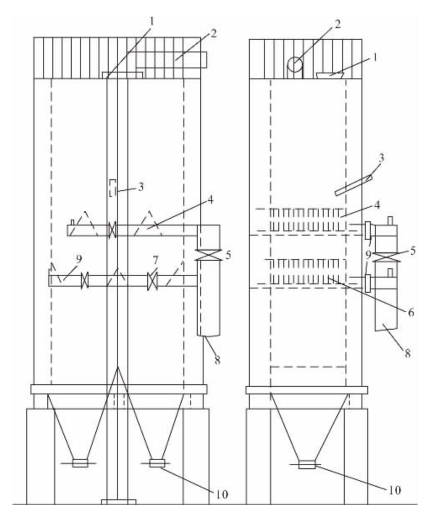

图4-16为立式干燥炉的结构示意图,它由干燥仓和燃烧装置两部分组成。

(1)干燥仓。在干燥仓内,又分为预热、干燥及冷却3个阶段。从上面进料口加入干燥炉的生球,被干燥仓中间部分干燥段内两层交错排列的、呈等边三角形的通风道中均匀分布的、由总风管送来的180~200℃的热烟气进行干燥处理。蒸发出来的水分从炉顶排气口排出,经旋风分离器和洗涤塔除去固体颗粒物后被排入大气。而经过干燥的生球进入冷却段后,仍可利用其余温继续进行干燥,干燥好的煤球从底部出料口卸出。煤球从上到下的整个干燥过程是连续进行的。热风与煤球逆向接触,因而能够充分进行热量交换。这种干燥炉容易控制和操作,可将煤球中的水分降到2%以下,操作周期为8~12h。

图4-16 立式干燥炉结构示意图

(据徐振刚等,2001)

1—进料口;2—排风机;3—测温点;4—上层三脚架;5—总调风门;6—下三脚架;

7—分调风门;8—总风管;9—分风管;10—干煤球放出口

(2)燃烧装置。分为前、后两个阶段。前段为燃烧室,它为生球干燥提供所需的热废气;后段为沉降室,用来沉降燃烧过程中产生的灼热炭粒,以避免废气将火星带入干燥仓内而引起煤球燃烧。为了防止煤球因加热温度过高而产生自燃,应将进入干燥炉的热烟气温度控制在180℃±20℃为宜。

2.返排式干燥炉

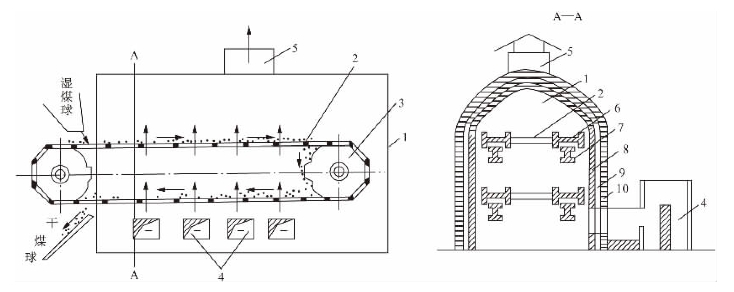

返排式干燥炉是一种隧道式的干燥设备,如图4-17所示。将生球放在炉内的链板上,随着传动链板的移动,生球从进去干燥到冷却出来的整个过程是连续进行的。传动链板是由若干块钢板制成的,每块链板由销轴锁联,每个销轴又装配在导轮上,导轮沿导轨运动,进而带动链板移动。链板的移动速度由传动装置控制,一般为0.06~0.08m/s。其热源也是由附设的燃烧装置来提供加热、干燥所需的热烟气,热烟气的温度一般控制在180~220℃。

(https://www.xing528.com)

(https://www.xing528.com)

图4-17 返排式干燥炉结构示意图

(据徐振刚等,2001)

1—干燥室;2—翻板;3—大八角转轮;4—燃烧室;5—烟窗;6—导轮;7—导轨;8—耐火砖;

9—空气夹层;10—普通红砖

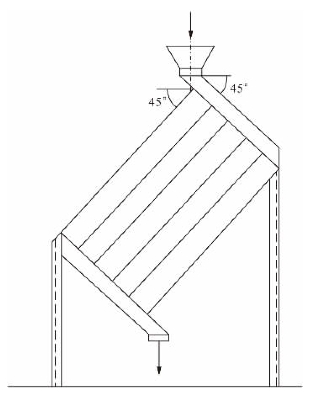

图4-18 热焖罐结构示意图

(据刘鹏飞,2004)

3.炭化罐

生产石灰炭化煤球时,需要配备专用的炭化罐。将压制好的生球装入炭化罐,然后向罐内通入CO2气体,对生球进行炭化处理。常用的炭化罐直径为2.2m,高度为4m,工作压力在0.8MPa左右,工作温度在150℃左右,炭化时间一般为14~16h。

4.热焖罐

热压成型时,刚压出的煤球温度很高,如果立即喷水进行冷却,则会使煤球表面产生裂纹而降低煤球强度。如果采用热焖技术,可使灼热的生球缓慢地冷却,而且煤球强度也会明显提高。

热焖罐是由几个分隔仓所组成,并以倾角45°安装的方形罐体(图4-18)。灼热的生球被提升到罐顶的入料口处,然后沿着倾斜的滑道,进入呈45°的矩形分隔仓。每个分隔仓可容纳煤球5t左右,热焖好的煤球从底部出料口卸下。由于采用了45°滑坡,煤球可以沿着仓壁缓慢下滑,从而能够减轻煤球因在下滑过程中的机械破坏所造成的破碎。在一个分隔仓的入口关闭、出口打开时,下一个分隔仓的入口打开、出口关闭,按照事先规定好的热焖时间进行自动控制,如此周而复始、连续不断地运转。一般情况下,热焖时间为2h左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。