(一)基本原理

1.快速加热

煤中有机质是高分子聚合物,加热到一定温度后就会发生热解。一般而言,加热温度升到340~500℃时,即有气体和液体产生,同时形成胶质体,煤逐渐软化熔融。但随着加热温度的提高,热分解进一步加剧,软化了的煤便逐渐固化,这是煤在加热过程中发生的一般现象。煤是否具有黏结性要视加热过程中所形成的胶质体的数量和质量,而加热过程中所形成的胶质体的数量和质量首先取决于煤种,其次取决于加热速度。

实践证明,提高煤的加热速度,可以增加胶质体的数量,改善胶质体的质量,从而提高煤的黏结性。在慢速加热条件下(如1~3℃/min),由于受热时间长,胶质体一旦形成,随即就进一步分解,产生较多的气,所以在煤内不可能形成较多的胶质体。在这种情况下,煤的软化温度较高,固化温度较低,塑性温度区间也就较窄,可塑性小,胶质体的流动性也较差,所以慢速加热不可能改善黏结性能。

在快速加热条件下,如在0.5~1min内就达到煤的软化温度(400℃左右),由于受热时间短,形成的胶质体还来不及进一步分解就再次结合,形成分子较大的胶质体。这样,就相对减少了气体的数量,增加了胶质体的数量,同时也改善了胶质体的质量,使煤的软化温度降低,固化温度提高,塑性温度区间也相应扩大,可塑性增大,胶质体的流动性大为提高。所以,快速加热可以改善煤的黏结性,而改善的程度取决于煤本身的性质、加热速度及最终温度。

粉煤热压成型正是利用快速加热的原理来提高煤的黏结性,在煤的塑性温度区间内,借助于成型机施加外部压力,使软化了的煤粒相互黏结熔融在一起。一般来说,在中压下(50MPa)即可获得强度较好的型煤。

2.维温分解

加热到塑性温度的煤粒,进一步热分解和热缩聚,使煤粒“软化”,并由于气体产物的生成,使煤粒膨胀。为了使热解的挥发产物进一步析出,以防止热压后型块膨胀或炭化处理时开裂,应在塑性温度下隔热维温2~4min。

由于型煤或型焦的结构与煤粒在成型时的软化程度、型煤的膨胀有关,软化煤粒在成型时要继续析出气体,胶质体因透气性差而阻碍气体析出,故产生了膨胀压力。若该压力小于成型压力,则型煤致密,强度好。因此,型煤的密度不仅取决于所施外压,而且也取决于气体的析出速度和胶质体的透气性,而此因素是随煤料的性质和温度条件而异的。对于胶质体多、热稳定性好及透气性不高的煤,其塑性温度应高些,维温时间应长些。对黏结性较差的煤,应防止因过度热解使胶质体中的液态产物过多分解而降低其黏结性,塑性温度应低些,维温时间也应短些。总之,塑性温度和维温时间的选择,既要使煤料很好地黏结,又不使型煤发生膨胀,也就要由煤的黏结性和膨胀性决定。

3.挤压成型

经过维温分解以后,处于胶质体状态的煤料中,除可熔物质外,还存在不可熔物质或惰性粒子。为了使其均匀地分布于熔融物质中,煤料可以在挤压机中进一步受到粉碎、挤压和搅拌,以提高型煤结构的均匀性和强度。挤压后的煤料再进一步压制成型,使粒子间隙减少,降低其透气性,利于活性化学键的相互作用,从而使型煤密度增加。

实验表明,型煤的强度同成型压力呈曲线变化关系:压力增加时,型煤的密度显著提高;压力增至某一数值后,压力的提高对型煤密度的影响不大;压力超过一定数值后,型煤的密度随压力的增加而降低。其主要原因在于:压力过高,使煤粒子破碎,增加了新的界面,原有的胶质体便不足以浸润粒子表面或充填粒子间隙,故对黏结不利;另一方面,由于压力提高,粒子间靠近,析出气体的自由空间过小,气体析出时阻力增加,从而引起型煤变形。当压力解除后,因型煤的透气性差,分解气体不能迅速析出而使型煤产生膨胀,从而破坏其致密性。

因此,用黏结性好、胶质体透气性差的煤料进行热压成型时,成型压力应相对小些。黏结性非常高的煤,采取氧化破黏,配入适量无烟煤粉、焦粉或矿粉等惰性组分,提高胶质体的透气性,减少热压后型块的膨胀性,对提高型煤或型焦的质量是有利的。

4.后处理

热压所得的型煤,最好在热压温度下,隔热和隔绝空气进行一定时间的热焖处理。其目的如下。

(1)压型时有助于活性化学键的接触和反应,但压型作用的时间短,作用不完全,且焦油等挥发物也不能完全分解,因此这些挥发物分解时所产生的新活性键便不能充分发挥作用。如果此时型煤立即冷却,上述活性化学键便会因温度降低而失去相互作用的能力。

(2)在热压型煤中,由于热分解和热缩聚的时间不足,尚有部分胶质体未转化为固相,热焖可延长液-固相转化的时间,同时因完全处于固态的具有相当大的导热系数的型煤在炭化处理时不易产生过大的收缩应力,从而可以减少其裂纹,提高其抗碎强度。

(3)在热压型煤中,由于不同组分具有不同的热膨胀性,若此时急骤冷却,就会使结构致密的型煤表里温度梯度加大,型煤的尺寸愈大,表里温差就愈大,从而产生不同的收缩力,因而降低型煤的强度。

概括来说,热压成型工艺就是快速加热、热压成型,即将具有一定黏结性的烟煤快速加热到塑性温度区间,并趁热施以压力使之成型(徐振刚等,2001)。热压成型工艺按加热的方式可分为气体热载体快速加热热压成型工艺和固体热载体快速加热热压成型工艺两大类。

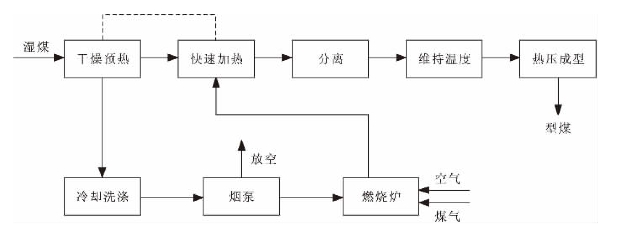

(二)气体热载体热压工艺

该工艺主要由煤的干燥预热、快速加热后维持温度以及热压成型3个工序组成(图4-7)。此工艺主要适用于单一煤种(如气煤、弱黏结性煤)的热压成型及以无烟粉煤为主体的配煤的热压成型。(https://www.xing528.com)

图4-7 气体热载体快速加热热压成型工艺流程图

(据徐振刚等,2001)

该工艺的缺点是:①快速加热的热废气温度不能过高,当超过600℃时,烟煤粉与筒壁接触产生过热或过早地软化而黏于壁上造成堵塞;②循环废气量大,由于受到废气温度不能过高的限制,烟泵的负荷就大,风料比(即加热1kg煤所需要的标准状态下的废气量)也相应增大;③在加热过程中,烟煤的部分热分解产物不可避免地要混入废气中,这给加热系统的温度控制和防止焦油堵塞管道、烟泵带来一定困难;④对加热的最终温度亦有一定限制,如加热温度过高,烟煤会过早在加热系统内软化,容易把系统的设备堵塞。

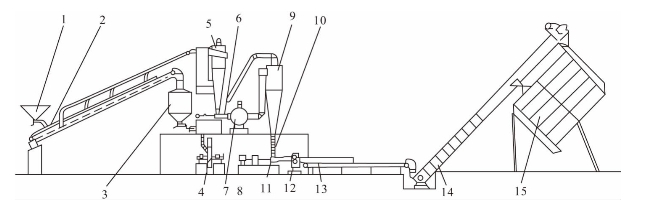

图4-8为一种比较典型的气体热载体粉煤热压成型工艺流程示意图。气体热载体粉煤热压成型需要消耗一定的热量。在实际生产中,还需要考虑热风炉的燃烧效率、气固相间的换热效率、风煤比以及设备与管道的散热等因素,实际热耗要比理论热耗大。另外,在热压成型过程中,煤中会有一部分可燃挥发气体逸出,这部分可燃气体热值较高,应尽可能地考虑回收利用。

图4-8 一种典型气体热载体粉煤热压成型工艺流程示意图

(据徐振刚等,2001)

1—受煤斗;2—干燥机;3—自动配煤装置;4—通热风破碎机;5—旋风分离器;6—螺旋给料器;7—旋风快速加热器;8—全自动热风炉;9—旋风分离器;10—螺旋恒温器;11—螺旋挤压机;12—对辊成型机;13—链板输送机;14—斗式提升机;15—热焖罐

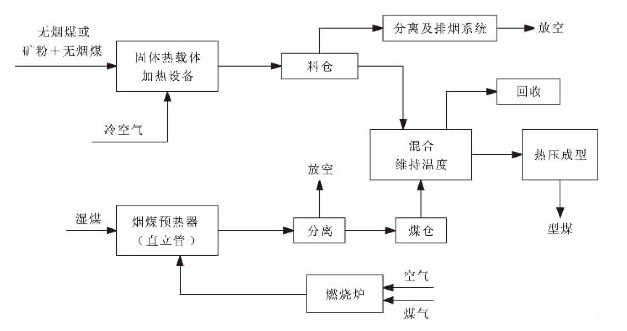

(三)固体热载体热压工艺

该工艺主要由3个工序组成:①固体热载体加热;②烟煤的预热、混合及维持温度;③热压成型。工艺流程见图4-9。

图4-9 固体热载体快速加热热压成型工艺流程图

(据徐振刚等,2001)

该工艺的优点:①由于采用两种粉煤料通过在混料机内混合达到快速加热的目的,因而在烟煤加热过程中,其热分解产品可单独予以回收;②采用沸腾炉、直立管等加热设备,热效率高;③调节加热温度较为方便,通过调节配合比的办法,能迅速在1min内达到调温的目的。

这种工艺的缺点是不能用于单一煤种的热压成型。

[例]湖北蕲州热压成型工艺流程

用65%~75%的无烟煤与25%~35%的烟煤分别破碎后,前者在沸腾炉内靠部分燃烧(约为入料的5%~6%)加热到650~700℃,后者经过直立管干燥、预热至200℃煤料混合,靠无烟煤粉快速加热烟煤,使混合料升温达441~470℃,然后热压成型或再经焙烧而得型焦。

该流程由4部分组成:固体热载体加热(沸腾炉部分),烟煤预热(直立管部分),混合、维温和热压(成型部分),型煤炭化焙烧(炭化炉部分)。4个部分相对独立,易于操作和控制。沸腾炉靠烧掉6%的煤供加热固体热载体(同时又是配料的组成部分),故风料比较低,动力消耗较少。用直立管预热烟煤,热源由炭化炉的煤气供给,预热过程兼有气体输送和气流粉碎作用。利用黏结成型,在型煤的炭化处理上,采用内热式连续生产的炭化炉,生产能力大,型焦由炉底冷煤气冷却,故耗热量低(图4-10)。

图4-10 湖北蕲州热压成型工艺流程示意图

(据徐振刚,2001)

1—燃烧炉;2—直立管;3—旋风分离器;4—热烟煤仓;5—洗涤塔;6—沸腾炉;7—混料机;8—挤压机;9—对辊式成型机;10—链条机;11—电动葫芦;12—辅助煤箱;13—煤球箱;14—炭化炉;15—排焦机构;16—重力除尘器;17—空喷塔;18—填料塔;19—烟气风机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。