有黏结剂冷压成型是指将粉煤和黏结剂的混合料,在常温或黏结剂热熔温度下,以较低压力(15~50MPa),借助黏结剂在煤粒表面作为颗粒之间的“桥梁”作用而使颗粒黏结成型。靠黏结剂的作用,使煤粒彼此黏结起来,并且具有一定的机械强度,这样也就避免了所需的高压,因而这种成型方式中黏结剂起着十分重要的作用。

尽管有黏结剂冷压成型工艺使用黏结剂的品种很多,型煤制造工艺流程各有所异,但这种类型的型煤生产过程中都必须包括成型原料的制备、成型和生球固结3个共同的工序(徐振刚等,2001)。其简要生产流程如下:

原料煤与黏结剂→成型原料制备→成型→生球固结→成品型煤

(一)成型工艺的工序

1.成型原料的制备

成型原料的制备工序由原料煤的准备和黏结剂的准备两个步骤组成,这里只介绍原料煤的准备。成型原料煤的准备目的:一方面使黏结剂有一个良好的分布,以使黏结剂能充分发挥它的效力;另一方面为型煤压制创造一个有利的基础,以便获得较大的成型压力。如果这两个方面的目的都达到了,生球的质量就能得到保证。

成型原料煤的准备一般包括干燥、破碎、配料、混合4个主要环节。

(1)干燥。原料煤干燥的作用在于控制原料煤的适宜湿度,使黏结剂能更好地湿润、覆盖粉煤粒子表面,达到很好黏结的目的。显然,所需要的原料煤干燥程度与使用的黏结剂性质有关。若用疏水性有机黏结剂成型,原料煤的水分含量过大,就不能正常黏结,因此需把原料煤粉的水分干燥至4%以下。若用亲水性有机黏结剂或水溶性无机黏结剂,原料煤水分的控制往往与物料的成型水分有关,通常要求物料具有适当水分以利提高型煤强度,一般成型水分控制在8%~10%。对于使用不溶性无机黏结剂,如水泥、黏土、石灰等,原料煤就不一定需要干燥,因为这类黏结剂多以干粉状加入,如果原料煤水分不足,还需补充一些水分。

(2)破碎。其目的在于减少煤粒之间的空隙,使煤粒在压球时能达到紧密的排列,也使煤的粒度大小较为均匀,从而促使黏结剂最后形成的骨架也较为均匀地分布于型煤之中,这有利于提高型煤强度。但并不是煤的粒度越小越好,因为如果粒度过小,势必加大筛分和破碎工作量,增加设备和动力消耗,同时需要覆盖和黏结的煤粒表面增大,增加黏结剂的用量。所以原料煤的破碎程度在适宜范围即可,一般采用的粒度为0~3mm。目前多用鼠笼式破碎机进行破碎,往往是将原料煤加入黏结剂后再送入破碎机破碎,在破碎的同时也进行初步混合。

(3)配料。即按预先经过试验得到的方案,严格控制原料粉煤和黏结剂的用量比进行配料。根据具体情况,黏结剂可分几次加入,以达到较好的混合效果。

(4)混合。混合的目的是使黏结剂更好地分布,使煤粒表面为黏结剂所湿润、覆盖,有利于黏结,它是型煤制造的一个关键环节。在实际生产过程中,除在破碎的同时进行初步的混合外,还另有专门的搅拌设备进行混合。一般采用双轴搅拌机或立式搅拌筒进行混合,以保证型煤质量。

以上4个环节是成型原料制备的基本内容,是型煤制造的第一道工序,其好坏将直接影响后面工序的正常进行,也直接影响型煤的质量。至于具体工艺流程如何安排,或需分几级破碎和混合,须视具体情况而定。

2.成型

成型原料制备完毕之后,用对辊成型机进行成型。根据对辊成型机的原理和特点,在实际操作时必须注意压辊之间间隙的调整,保持下料均匀,保证球模充满以及物料水分等。

3.生球固结

一般来说,刚从成型机压制出来的型煤强度还很低,不能直接应用,这时型煤里的煤粒暂时被黏结在一起,水分含量较高。为了保证黏结剂能成为坚强的骨架,使煤粒间牢固地黏结,生球固结就成为必不可少的一个环节。

采用的黏结剂不同,固结方法也不同。以石灰为黏结剂的石灰炭化型煤,生球固结是采用炭化方式,即生球中的Ca(OH)2与炭化气体中的CO2反应生成CaCO3。型煤就是依靠炭化过程中生成的CaCO3作为骨架固结,成为具有较高强度的人造块煤。炭化反应式如下:

Ca(OH)2+CO→■

2CaCO3+H2O

以水泥为黏结剂的型煤,生球固结是采用养护方式。养护的作用是让生球中的水泥浆凝聚固化变成水泥石作为煤球中的骨架,以提高型煤的强度。养护有自然养护和人工养护两种。①自然养护,即在常温下保持一定湿度,让水泥浆充分凝聚固化。这种方式养护期较长,一般需7~8天或者更长时间,才能达到较好的强度。②人工养护,采取提高养护温度(80℃)及保持一定湿度等措施,这样可使养护期缩短1~2天,而型煤同样可达到较好的强度。

以亲水性有机物、水溶性无机物以及不溶性无机物为黏结剂的型煤,型煤固结一般都采用干燥的方式,排除型煤中的水分,提高黏结力,让其固化形成骨架,以提高型煤强度。一般干燥方法有自然干燥、烘房干燥、在立式炉内通过热气体进行干燥和在水平翻排炉内通过热气体进行干燥4种。

总之,只有通过生球固结这一工序,黏结剂的作用才能充分发挥出来,型煤的强度才能提高到适于使用的水平,也便于运输和储存。(https://www.xing528.com)

(二)典型成型工艺流程

目前,国内外有关黏结剂冷压成型的工艺比较多。下面只介绍几个典型的工艺流程。

1.DKS法冷压成型工艺

这是由德国迪迪尔工程股份有限公司、日本京阪炼炭工业有限公司、住友金属工业有限公司和住友商事有限公司于1970—1971年联合开发的冷压型焦工艺,该工艺以4家公司第一个字母命名。DKS工艺的型煤生产工艺是京阪炼炭公司1956年开发的,炭化炉则是德国迪迪尔公司的技术。在建年产能力为4.8万t的型焦厂时,炭化过程在斜底式焦炉中完成。

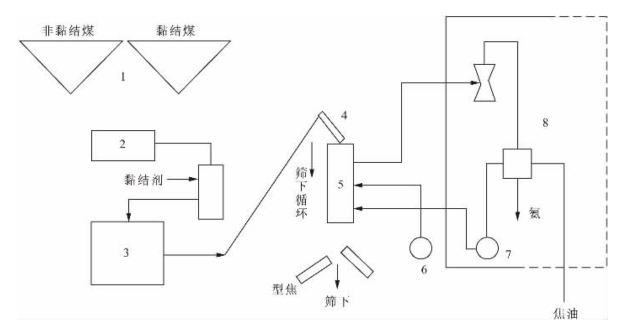

该工艺流程简图见图4-4,原料煤是70%~90%的不黏结性煤和10%~20%黏结性烟煤相配合,粉碎到小于3mm的粒度,加入约10%的煤焦油和沥青等黏结剂,并用蒸汽加热,用双轴混料机搅匀,经立式混捏机混捏后用对辊式成型机成型。成型后的型煤冷却后炭化,就成为型焦。

2.HBNPC法冷压成型工艺

该工艺是法国北方马森煤矿和加耙斯煤矿联合开发的,用85%~90%的低挥发分非黏结煤、10%~15%的黏结煤混合,再和10%的沥青黏结剂配合的混合料进行冷压成型,型煤在立式内热炉中进行炭化处理后得到型焦。冷压成型工艺流程示意图见图4-5。

3.FMC法冷压成型工艺

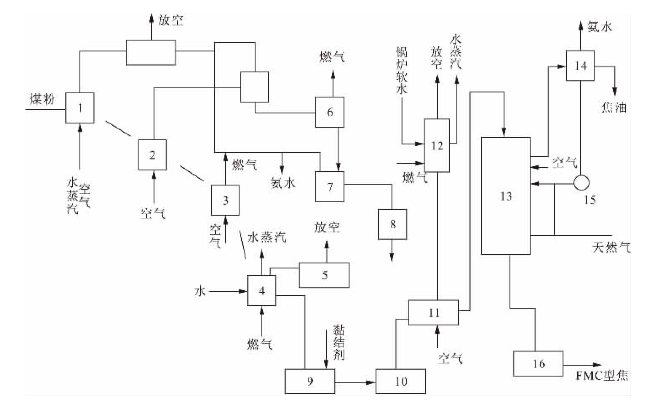

该工艺是美国食品机械和化学公司(简称FMC)于1956年开发的,用高挥发分煤作为原料,其工艺流程见图4-6。

图4-4 DKS法冷压成型工艺流程示意图

(据徐振刚等,2001)

图4-5 HBNPC法冷压成型工艺流程示意图

(据徐振刚等,2001)

1—煤仓;2—混合器;3—成型机;4—立筛;5—炭化炉;6—空气风机;7—煤气风机;8—煤气净化装置

粉煤小于2.38mm,经氧化干燥至水分小于2%,在500℃下预炭化,所得半焦粉在空气流中焙烧到816℃,制成挥发分为3%的多孔活性焦粉后快速冷却,以保持活性,并防止自燃;焦粉与在预炭化过程中产生的焦油按8%~15%的比例配合,经吹风氧化处理得到的55~65℃软化的黏结剂经混合器混匀,然后成型;所得型煤在230℃左右进行氧化处理,获得化学性质均匀、强度高的氧化型煤。氧化型煤在815~870℃的炭化器中炭化成挥发分小于3%、强度高的型焦。

图4-6 FMC法冷压成型工艺流程示意图

(据徐振刚,2001)

1—干燥、氧化沸腾床;2—炭化器;3—干馏焙烧器;4—干馏炭冷却器;5—袋式过滤器;6—焦油冷凝器;7—焦油澄清槽;8—焦油氧化槽;9—混合器;10—对辊式成型机;11—热化炉;12—锅炉;13—炭化炉;14—煤气净化器;15—风机;16—型焦冷却器

该工艺的优点是:煤的适用范围广,任何煤都可以,当使用有黏结性的煤时,通过预氧化可使其破黏,最适宜的煤种是低灰、低硫、高挥发分不黏煤;其次还能自产煤焦油,经加工后可作为黏结剂使用,当煤的挥发分高于35%时所得煤焦油可以自给;该生产装置连续而且密闭,污染物污染环境较少。

该工艺的缺点是:原料煤采用多段预处理,型煤采用多段后处理,工艺流程长,设备多且复杂,投资成本较高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。