无黏结剂的冷压成型主要用于泥煤、年轻的软质褐煤等低煤化度的煤。无黏结剂成型需要有较高的压力,一般在100~200MPa。褐煤因其结构疏松、可塑性强、弹性差,所需的成型压力可低一些。

无黏结剂冷压成型不需任何黏结剂,不但节省原材料、工艺简单,还可相应保持型煤或型焦的含碳量。但此工艺需要成型机提供很高的压力,因成型机构造复杂、动力消耗大、材质要求高、成型部件磨损快,其推广使用受到很大的限制。

(一)褐煤的无黏结剂冷压成型

根据煤化度的高低,褐煤可分为土状褐煤、暗褐煤和光亮褐煤3种。其中,土状褐煤最为年轻,结构疏松,容易粉化,刚刚开采出来时的水分含量高达45%以上,热值很低,因而工业价值也低。一些缺煤国家为充分利用褐煤资源,将其制成型煤,以改善煤质,提高使用价值。

要想使褐煤的无黏结剂成型取得满意的效果,必须很好地制备原料并有好的成型机械。所谓很好地制备原料,就是要对褐煤进行破碎、筛分、干燥等处理,并严格控制它的粒度、水分、温度等指标,以保证型煤具有一定的强度。而在成型机械方面,据报道,现在占世界总产量90%的褐煤型煤都是使用冲压式成型机压制而成,只有少部分褐煤型煤是用环式成型机压制而成。

褐煤制取燃料型煤的简要工艺流程如下:

原料煤→破碎、筛分→干燥→冷却→压制→冷却→成品

(1)破碎。破碎的作用除减小煤的粒度外,还可使煤料粒度较为均匀,在成型时可使煤粒紧密接触,成型后强度较高。一般要求将原煤破碎到4mm以下,其中1mm以下的煤粒占60%左右即可。

(2)干燥。对无黏结剂成型,控制原煤的含水量特别重要。因为成型时若含水量少,煤粒就难以滑动,从而阻碍煤粉的相互接近,所需的成型压力也愈高;若含水量过多,无疑会增加煤粒表面水层的厚度,也影响煤粒的相互接近,这就不易压制出坚固的型煤,即使压制成了型煤,也会因型煤中过多的残余水分大量蒸发而产生裂纹,甚至碎裂。

褐煤中含水量约在45%以上,显然不可能使用含有这样高水分的褐煤来制造型煤,成型前必须进行干燥,以除去过多的水分。至于水分究竟剩下多少合适,应根据试验研究来确定。一般认为,如果制作燃料型煤,煤中的剩余水分应在12%~16%之间。如果制作低温干馏用型煤,应在8%~10%之间。当对煤料进行干燥时,不仅可降低水分含量,还可使不同粒度煤中剩余水分分布均匀。

(3)冷却。在什么温度下成型也很重要,适宜的成型温度在60~70℃范围内,这个温度通常比干燥出来的粉煤温度低,因此就需要冷却。冷却的作用,除降低粉煤温度外,也使剩余的水分在粉煤中均匀分布。因为在干燥过程中小颗粒失去的水分要比大颗粒失去的多,整个物料的水分分布是不均匀的,要使水分分布均匀,就需要时间,在冷却过程中可达到剩余水分均匀分布的目的。

(4)压制。冷却到适宜的成型温度后,在冲压式或环式成型机上进行压制。在压制过程中,温度还会升高。

(5)冷却。为了防止型煤自燃,制得的型煤还需冷却,然后才能堆放或储存。

(二)烟煤、无烟煤的无黏结剂冷压成型

长期以来,烟煤和无烟煤的无黏结剂成型被认为是有一定困难的。从泥煤、褐煤到烟煤、无烟煤,随着煤化度的增高,在煤中的氢含量逐渐减少、碳含量逐渐增加的同时,煤的胶团结构愈来愈大,排列更加整齐,煤的硬度、弹性愈来愈高,塑性愈来愈低。因此,成型性能愈来愈差。硬度高的煤种就不易使之产生塑性变形。对于弹性大的煤种,在外力作用下煤粒将产生很大的弹性变形,在外力消除后,型煤将产生很大的弹性膨胀,使结构松散,或脱模后重新破裂。所以一般来说,烟煤、无烟煤的无黏结剂成型要比泥煤、褐煤困难得多,需要较高的成型压力,特别是无烟粉煤的无黏结剂成型,更是困难。

但是,自然界所有的煤种都是由植物转化而来,尽管煤种有所不同,但它们的有机质都是含碳高分子有机物,本质上没有太大差别。泥煤、年轻褐煤能在中压下直接成型,年老的烟煤乃至无烟煤,也应该能无黏结剂成型,这在理论上是完全可能的。

各种粉煤是否能无黏结剂成型,说到底是粉煤粒子能否紧密结合在一起的问题,即粒子间能否建立起一种使之紧密结合的力的问题,也就是人们通常所说的内聚力。在通常条件下,虽然烟煤、无烟煤并不像泥煤、年轻褐煤那样存在着许多自身黏结剂,但这些粉煤在外力作用下可能出现的内聚力形式也是多种多样的。在成型时,只要提供一些必要的条件,使这些内聚力的建立成为可能,那么烟煤、无烟粉煤的无黏结剂成型也是可能的。

综上所述,烟煤、无烟粉煤无黏结剂成型困难,其根本原因是这些煤种的硬度大、弹性高。综观现代烟煤、无烟粉煤无黏结剂成型的实验研究方法,在克服煤的硬度大、弹性高所造成的困难方面不外乎采取两种途径:一种是采用强制高压的方法,另一种是改善成型方式。

使用强制高压方法的实质是破坏煤粒的弹性,消除它对成型的不利影响。这种方法在国外研究的时间很长,解决的办法也很多。研究的注意力主要集中于高压成型机,以及在高压成型后煤球脱模时如何解决残余弹性变形所积蓄的能量均匀放出和尽可能消除空气的干扰问题(因为空气在高压下被压缩后,当外力消除时也会膨胀而影响型煤质量)。而成型机的成型压力高往往带来构造复杂,动力消耗大,成型部件磨损快,材质要求也高,但生产能力并不一定高等问题,因而型煤的成本高,经济效益不佳。由此可见,强制高压的成型方法有很大的局限性,工业上很难广泛采用,其发展受到一定限制。

在型煤压制的方式上做必要的改进,可以在一定程度上克服煤粒弹性的影响,增加塑性变形,达到成型的目的。一般的成型机不能使煤粒完全压紧,除原料粉煤的粒度、水分等不好控制外,还有下列两个原因。(https://www.xing528.com)

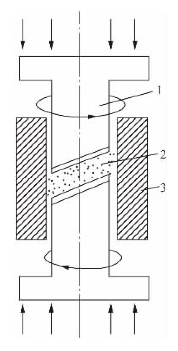

图4-3 煤粒受压再扭动产生切变变形示意图

(据刘鹏飞,2004)

1—施压柱;2—粉煤;3—模套

(1)粉煤受压时,受到煤粒内摩擦的对抗,阻碍煤粒的运动和接近。即粉煤在外力作用下,由于煤粒形状不规则、粒度大小不均匀,粒子接触面和点上有摩擦力存在,大颗粒之间要产生“架桥”而影响粒子的滑动,使粒子之间剩余空隙不能最后填充。

(2)煤粒的弹性障碍。粉煤在承受较高压力下,煤粒彼此紧密接触后再使煤粒扭动。由于煤粒已经紧密接触,再发生扭动,煤粒的表面就会发生适当的剪切变形。这种剪切变形称为切变变形。可以这样来实现煤粒在被压紧后再扭动产生切变变形(图4-3)。

粉煤置于模套中,用两个斜面施压柱来压缩粉煤,开始时施压柱垂直向下移动,使之达到足够的压力,煤粒达到相当紧密接触程度后,施压柱再彼此向相反方向转动,粉煤粒子即可随之产生扭动。这样一来,粉煤内部的“架桥”就会被破坏,内摩擦减少,从而使煤粒进一步接近。同时,由于切变能增加煤粒的塑性变形,而且这种塑性变形产生于煤粒表面,这样就有利于煤粒受压再扭动产生黏结。有些国家进行相应的实验室研究,已取得了显著效果。

由此来看,烟煤、无烟粉煤无黏结剂成型的发展途径,除了研制具有较高成型压力的成型机外,还必须着重研究成型方式。成型方式愈加完善,就愈有可能避免使用很高的成型压力,这样工业化生产就大大地简化和容易实现了。

(三)清水湿煤棒

清水湿煤棒是我国无黏结剂无烟粉煤挤压成型的典型例子。一般来说,螺杆挤压成型时物料都要具有一定的塑性,对粉煤而言,实践证明只要粉煤原料选择适当,并加入一定比例的水分,也可能获得较好的挤压成型效果。

清水湿煤棒的生产流程如下:

原料煤→筛分→加水混合→挤压成型→清水湿煤棒

原料煤经筛分,得到的10mm以下的粉煤加水混合均匀。物料含水量人工控制在15%~18%范围内,送入螺杆挤压机中挤压成型。

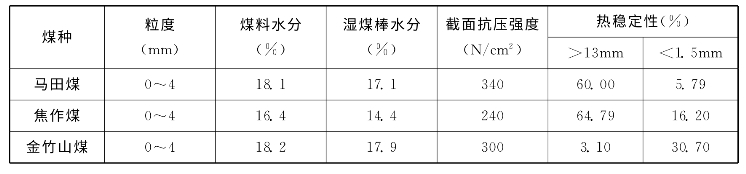

必须强调指出,并不是所有的无烟粉煤均能制成合乎质量要求的清水湿煤棒。在其他条件相同的情况下,不同的无烟粉煤制得的清水湿煤棒的质量有很大差别(表4-4)。

表4-4 几种无烟粉煤成型的清水湿煤棒质量比较(据徐振刚等,2001)

马田无烟粉煤制得的清水湿煤棒的热稳定性比金竹山无烟粉煤制得的清水湿煤棒要好得多,大于13mm的部分相差近20倍。可见,煤种的影响是很大的,煤质较软的煤种或者风化后的煤种塑性强,成型后可得到质量较好的清水湿煤棒,反之塑性差,难以保证清水湿煤棒的质量。

含水量对湿煤棒质量的影响也很大。适宜的含水量可以增强塑性,反之,则减弱。含水量增加,截面抗压强度减小,热稳定性变好。可见水分主要起着改变湿煤棒塑性的作用,因而控制清水湿煤棒中的水分相当重要,这也为出机后的湿煤棒自干燥所证明。

随着存放时间的加长,湿煤棒中的水分不断蒸发,湿煤棒逐渐变干,截面抗压强度逐渐提高,而热稳定性逐渐下降,24h内仍然能保持塑性。如果存放时间过长,湿煤棒变脆,落下强度很快下降。因此,为使清水湿煤棒能保持较好的热稳定性,最好做到随压随用。存放太久以致水分大量蒸发而变干的煤棒不宜使用。

然而,清水湿煤棒的截面抗压强度毕竟较小,粉煤在挤压过程中虽经强烈的摩擦和剪切,但是粉煤颗粒之间并未达到很好的黏结,在使用时又主要利用它具有一定的塑性,所以清水湿煤棒是一种特殊的无黏结剂粉煤成型制品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。