1.原因

(1)加热器满水。

(2)抽汽过热度减小。

(3)低加系统漏空气。

2.处理

(1)调整加热器水位在正常运行值范围内。

(2)查找低加漏点。

(3)合理控制抽汽参数的变化。

【事故案例1】

1.事故简述

某电厂#3机为N300—16.70/537/537—6 型亚临界、一次中间再热、双缸(高中合缸)双排汽凝汽式。2004年7月12日,该机负荷在180MW 运行中,3∶30,#3高加水位波动较大,DCS画面显示#3高加至除氧器疏水门开度100%,至凝汽器疏水门开度10%,#1高加疏水门开43%,#2高加疏水门开40%,甲、乙汽动给水泵出口流量较前升高,初步分析#3高加泄漏。7∶15,负荷加至210MW,各高加疏水门开度:#149%,#245%,#3至除氧器100%,至凝汽器68%,甲汽动给水泵出口流量560t/h,乙汽动给水泵出口流量590t/h;7∶40,负荷加至230MW,#3 高加至凝汽器疏水门全开,两台汽动给水泵出口流量均为表计最大量程600t/h;8∶15,负荷加至260MW,除氧器水位难以维持,启动甲凝泵;8∶35,高加汽侧解列,负荷增至290MW,各高加疏水门开度:#154%,#248%,#3 至除氧器100%,至凝汽器100%,甲、乙汽动给水泵出口流量均为600t/h;8∶48,高加水侧解列完,水侧压力仍有8MPa,#3高加危急疏水门开启,至凝汽器疏水门也开启,汽侧水位仍高;9∶30,手关高加进出口水门,高加水侧仍有7MPa压力;11∶30,因除氧器水位低,负荷减至260MW;11∶45,负荷减至230MW;12∶00,同检修、生技科、分场人员再次手紧高加进出口门,开启高加防爆门,高加水侧压力慢慢降至0MPa,给水流量减少150t/h;12∶50,凝汽器、除氧器水位正常,停甲凝泵,13∶20,高加注水查漏后,确定三根U 型管底部破裂大漏造成。

2.原因分析

(1)给水温度的影响。#3高加进水温度较低一般在160~190℃,由于较低的给水温度极易破坏钢管内部形成的保护水膜,致使钢管受到侵蚀而泄漏。

(2)给水冲刷。水的紊流引起压力波动和对管壁的冲击,是使磁性氧化膜破坏的主要原因。紊流的形成主要来自给水从进水管流入进水室时的强大扰动,和给水进入管束时在端部出现的收缩和脱离。紊流度越大对氧化膜破坏就越迅速,因而侵蚀速度也越快。由于加热管的管端入口处流束截面骤然缩小,管口处产生的涡流对管壁有强烈的冲刷作用,所以当Fe3O4 水膜不稳定时,就被不断冲刷掉。国外试验结论是流速小于1.6m/s时,侵蚀甚微;当流速达到2.2m/s时侵蚀作用显著增加。据资料表明,某厂#3高压加热器水流速度能达到2.3m/s,发生侵蚀是情理之中。

(3)水质因素。据文献介绍,水温在160℃左右时,给水pH 值低,被侵蚀的速率也增长迅速;当给水pH 值大于9时,侵蚀甚微,某厂给水的pH 值常年在4.2~5.5,并且水中的溶解氧会生成酸性腐蚀介质,破坏Fe3O4 水膜及管壁,发生破裂现象。

(4)热应力的影响。在变工况下,给水温度下降,而抽气温度变化较小,其温差加大,因此,机组变工况运行中,高加承受着低频交变热应力;高加随主机启停或高加故障而使高加停运或再启动时,高加的温升率、温降率超过规定,使高加的钢管和管板受到较大的热应力。

3.预防措施

(1)机组运行中发生钢管泄漏时,为了尽快投入高加,提高机组经济性,作为应急的临时措施。采用将泄漏加热管及测量管壁剩余厚度在1.0mm 以下的加热管用堵头进行堵管处理。

(2)运行中严格控制给水含氧量要小于71μg/L:控制给水pH 值。

(3)高加随主机滑起前,高加进行注水检漏试验,合格后投入高加运行。

(4)高加检修后,主机在运行中,要投入高加运时,为不使高加的温升率超过5℃/min,缓慢交替开大#1、#2、#3高加进汽截止阀,在20min内将给水温度升至正常数值。高加解列时,要控制给水温度变化率,使其不超过2℃/min,采用缓慢关小#1、#2、#3高加进汽截止阀,高加进汽侧、进水侧的阀门关闭后,可使高加自然冷却。为防止因高加进汽截止阀内漏使高加内存的水受热而定容升压,将高加水侧的排空气阀或放水阀打开。

(5)加强高加运行中的参数监督,如高加的出水温度、进出水温差、给水端差、疏水端差、高加疏水调节阀的开度、给水泵电流、给水压力、流量、除氧器压力等。

【事故案例2】

1.事故简述

某发电厂#3机为上海汽轮机厂制造的N135—13.24/535/535型汽轮机,于2004年6月投产。2004年9月30日,进行#1高加联成阀泄漏检修。当时甲给水泵运行,高加汽侧及水侧已隔离24h,汽、水侧压力表指示均为零。当阀盖与阀体连接螺丝拆除时,法兰面有汽冒出,5min后有大量的汽水混合物从联成阀冲出,由于检修人员躲闪不及造成两人被烫伤的重大事故。

2.原因分析

(1)现场检查发现给水并未经高加进口电动阀漏入高加联成阀,而高加联成旁路却有水流入高加联成阀,并间歇性有汽水从联成阀冲出。可以判断有两路阀门存在泄漏现象:一路是#1高加进汽电动门少量漏汽进入高加气侧;另一路因高加出口电动阀及高加出口总阀隔离不严,少量给水经联成旁路进入联成阀。

(2)检修前#1、#2高加汽侧已泄压,但#1高加进汽电动门的漏汽使高加内部汽、水侧处于无水高温状态。此时高加水侧也已泄压,高加进口联成阀处于关闭状态,少量倒回的水大部分积聚在高加进口联成阀,水无法进入高加内部。当检修人员解体高加进口联成阀阀盖和阀盖盘根后,原处于关闭的高加进口联成阀变成关闭不严,少量水进入#1高加后立即汽化,若进一步进水则产生压力,只要有大于0.01MPa的压力就可将进口联成阀阀盖冲出。进口联成阀阀盖冲出后,此时#1高加从进口联成阀进一部分水,则有一部分汽、水混合物冲出。

3.预防措施

(1)高温状态下检修加热器必须确保隔离严密。

(2)当加热器处于无水高温状态时不能轻信压力表指示为零的状态。

(3)高温法兰拆卸时若有汽水冒出应立即停止检修,检查隔离措施是否完善。

(4)检修人员拆卸高温状态的法兰时,应留有最后对角2个螺丝,松脱时人应避免与法兰正对。

【事故案例3】

1.事故简述

某发电厂135MW 机组事故前承担135MW,由于运行人员检查发现#2高压加热器有泄漏现象,汇报值长,经申请,省调批准于当天上午10∶35降低出力到40MW,解列高加处理。但由于高加进口联成阀关闭不严,无法检漏处理。经省调批准于当天下午16∶40停机检修。经检查发现#2高压加热器焊接口泄漏,造成#2高压加热器水位高,检修人员对#2高压加热器泄漏进行补焊,于停机后的第三天机组重新并网发电,经过检修的#2高压加热器投入正常运行。

2.原因分析

经过高压加热器解体检查可以确定,造成#2高压加热器焊接口泄漏的原因是:

(1)管材质量不良,制造工艺不佳。

(2)经过长期的运行冲刷和汽蚀,使管子的管壁变薄。

(3)管口热应力较为集中,温差较大,长期承受交变应力的影响。

3.预防措施

事后该厂制订了两项针对措施:

(1)机组在大小修时,应进行高压加热器的水压试验,以便加强对管束的检查。(https://www.xing528.com)

(2)要求运行人员加强对高压加热器的水位监视,杜绝无水位与低水位运行。

【事故案例4】

1.事故简述

某发电厂#6机组为N135—13.24/535/535型超高压、一次中间再热、高中压合缸、双缸、双排汽、单轴、反动凝汽式汽轮机,2003年12月投入商业运行。#1 高压加热器设有过热蒸汽冷却段、蒸汽凝结段、疏水冷却段,#2高压加热器设有过热蒸汽冷却段与蒸汽凝结段。过热蒸汽冷却段位于给水出口处,在一组隔板的导向下,以适当的线流速和质量流速均匀的流过管子,并使蒸汽保留过热度,以保证蒸汽流过该段时仍呈干燥状态,这样可以防止湿蒸汽冲蚀和水蚀的损坏。蒸汽凝结段是利用蒸汽凝结时释放的汽化潜热来加热给水,通过一组隔板把蒸汽沿着高压加热器长度方向均匀分布,并在隔板的导向下流向高压加热器的底部。疏水冷却段位于给水进口流程处,通过疏水冷却段把离开凝结段的疏水的热量传递给给水,从而使疏水温度降到饱和温度以下,温度降低后的疏水在流向下一级时,就不易在管道内发生汽化。该厂#6机高压加热器本体及疏水调节系统均为青岛青力锅炉辅机有限公司生产,在实际运行中曾经常出现水位高保护动作等异常现象;2005年9月大修后高加疏水系统由原来电子式的水位调节方式改为汽液两相流式的调节方式,从调试到现在一直处在较低水位运行,汽水冲刷厉害,疏水管道振动较大。虽经过几次调整并与厂家交涉,均无明显效果。

2.原因分析

(1)高压加热器水位高的原因分析。高加水位过高,使管束的有效传热面积减少,给水温度下降,也直接影响了机组回热系统运行的经济性,因此在运行中应维持正常水位,有效预防高加泄漏现象的发生。

1)高压加热器U 型管系泄漏。加热器U 型管系泄漏,是引起高压加热器水位高最常见的故障,细分析加热器U 型管系泄漏主要原因有以下几点:

a.管系的材质有问题。该厂U 型材料为SA556Cr2 高压无缝钢管,抗腐蚀性较强,一般不易出现泄漏故障;但对于管系的质量问题仅做一次水压试验是不够的,在高加投用前建议制造厂家应对每根管子进行探伤,轧制后存放一定时间以消除内应力,保证管材质量,维护高加的正常。

b.给水温度的影响。铁在含氧量低的条件下与水中的氢氧根离子结合生成氢氧化物,在温度150~160℃时,开始向磁性氧化铁转变。

磁性氧化铁Fe3O4 在U 型管内部表面形成薄的氧化膜保护层,把腐蚀介质与金属隔开,起到减弱腐蚀金属材料的作用。在给水温度高于220℃时磁性氧化铁Fe3O4 比较致密,一般不容易被破坏;到当温度在150~160℃范围内时,Fe3O4 水膜的形状很不稳定,并十分稀疏,极易被水冲刷掉。就在这温度下,该水膜不断产生后又被冲刷掉形成对管壁的腐蚀。该厂除氧器正常为滑压运行,额定工况下压力为0.6MPa,#1高加进水温度为156℃,出水温度为215℃,所以#1高加进水侧U 型管系易产生严重腐蚀,从而成为#1高加U 型管系泄漏的重要原因。因此在机组实际运行中,应有效提高#1高加的进水温度,严格控制#1~#4低加的停用,保证除氧器在滑压状态下的全负荷运行。

c.给水冲刷的影响。水的紊流引起压力波动和对管壁的冲击,是使磁性氧化膜破坏的主要原因。紊流的形成主要来自给水从进水管流入进水室时的强大扰动和给水进入管束时在端部出现的收缩和脱离。紊流度越大对氧化膜破坏就越迅速,因而侵蚀速度也越快。由于加热管的管端入口处流束截面骤然缩小,管口处产生的涡流对管壁有强烈的冲刷作用,所以当Fe3O4 水膜不稳定时,就被不断冲刷掉。国外试验结论是流速小于1.6m/s时,侵蚀甚微;当流速达到2.2m/s时侵蚀作用显著增加。根据规程,该厂#1高压加热器水流速度能达到2.3m/s,故会发生侵蚀。

d.水质因素的影响。据文献介绍,水温在160℃左右时,给水值pH 小于9,被侵蚀的速率也增长迅速;当给水pH 值大于9时,侵蚀甚微,该厂给水的pH 值常年在8.9~

9.4,给水溶解氧常年控制在小于71μg/L,因此就该厂而言,水质是合格的,它不是形成高加侵蚀的原因。

e.热应力的影响。在变工况下,给水温度下降,而抽汽温度变化较小,其温差加大,因此,机组变工况运行中,高加承受着低频交变热应力;高加随主机启停或高加故障而使高加停运或再启动时,高加的温升率、温降率超过规定,使高加的钢管和管板受到较大的热应力。

f.相比较而言#1高压加热器疏水量大得多,一方面#1高加要承受自己的疏水,还要输送#2高加的疏水,这样#1高加汽水流速最快,对各U 型管束冲刷作用最大,很容易使#1高加U 型管束变薄而损坏。

g.本机一直采用定-滑-定的运行方式,给水泵出口压力经常变化,从而也会对U型管束的损坏产生一定影响。

2)高压加热器管子与管板连接处泄漏。在加热器管子与管板连接处泄漏,亦是造成高压加热器水位高的另一原因,但其泄漏一般较小,发展较慢,产生这种泄漏的原因如下几点。

a.管口焊接处与胀管质量不良。高加在运行中冷热变化较为剧烈,如原焊接与胀管质量不良容易破坏焊缝引起高加泄漏。

b.U 型管系入口处涡流的冲刷。在给水由水室进入各U 型管系时,水流方向霎时改变,在管子入口处形成涡流,由于涡流与给水的流速成正比,给水流速越快对管口处的冲刷越厉害,周而复始在钢管的入口处最终形成侵蚀,导致高加泄漏。

c.高加在启停过程中速度过快。在高投入时,如果没有进行充分的暖体,由于管壁较薄,管板较厚两者的温差较大,内在热应力更为突出,因此容易在管口处产生泄漏;同理在减负荷过程中,管板温度降低较慢,管子先冷却,也容易在管口处产生泄漏。

d.U 型管系的振动。管束是一弹性体,在受力后将产生弹性变形,在汽流不稳定或汽水冲刷时,将会在管束产生低频激振力,当振动过大时,管子与管口处会产生疲劳变形甚至折断,最后导致高加的泄漏。

不论是高加U 型管系的泄漏还是管子与管板连接处泄漏都对高加的运行安全产生了严重的威胁,因此在投用高加时,特别是在主机在运行中,要投入高加运时,为不使高加的温升率超过5℃/min,应缓慢交替开大#1、#2高加进汽截止阀,在20min内将给水温度升至正常数值;高加解列时,要控制给水温度变化率,使其不超过2℃/min,采用缓慢关小#1、#2高加进汽截止阀,高加进汽侧、进水侧的阀门关闭后,可使高加自然冷却。同时为防止因高加进汽截止阀内漏使高加内存的水受热而定容升压,可将高加水侧的排空气阀或放水阀微开。

(2)高压加热器无水位或水位低运行原因分析。高加无水位或水位低运行时,不仅直接影响机组回热系统的经济性,且由于疏水的两相流动会使疏水调节阀和疏水管(特别是90°弯管)发生严重的冲蚀,使疏水出口处的管子由于无水位运行而发生振动,严重影响着高加的运行安全。因此,必须尽量避免高加无水位和低水位运行,更不允许长期无水位运行。

1)高压加热器疏水调节门故障。高加疏水调节门长期在某一固定开度运行,出现卡涩现象,在机组负荷降低时,此门不能参与调节,造成高加水位降低。这样蒸汽在加热器内的通流时间大大减少,凝结段中的蒸汽来不及凝结成疏水就流入疏水冷却段,通过疏水口流出。从而使疏水流速大大增加,对U 型管束形成冲刷。

2)高压加热器危急疏水门内漏。电动危急疏水门关闭不严,使一部分疏水经急疏水门漏至定排扩容器,降低了机组的热经济性。例如关闭危急疏水手动截止门,又会影响高加的安全运行,直接影响到机组的安全。

3)疏水管道破裂。运行中由于疏水水位较低,疏水不能得到充分冷却,易形成汽水共流,将产生很大的冲刷力,特别是在弯头处,因而被冲刷后损坏破裂,直接影响到高加水位的正常运行。当然,在机组运行中有效防止疏水管破裂的措施应从以下几方面考虑:

a.保证高加水位的正常运行降低疏水温度,提高各级运行的经济性。

b.高加疏水调节门应布置在疏水出口处。现该厂#1、#2高加疏水调节门的布置均在疏入出口处,从而在调节门处产生压降,使上一级疏水压力近似于下一级加热器内压力,疏水有可能汽化,形成汽水共流现象。

c.应适当加厚疏水管弯头处管壁的厚度。

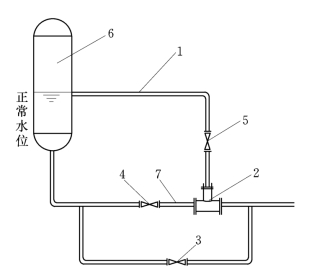

4)汽液两相流设计安装不符合要求。如图5-1所示,1为信号管,作用是根据液位高低采集汽相、液相信号;2为自调节液位控制器,是控制液位的主要设备;3旁路阀为闸板阀,其作用是修正由于参数提供不准造成的误差;4为入口闸板阀;5 汽阀为闸板阀;6 为加热器;7为连接短管。

该厂#6机高压加热器汽液两相流装置在设计与安装中存在下列问题。

a.两相流信号管无手动调整阀门5,在自调节液位控制器异常时,无法调节液信号。

b.两相流信号管安装标高较低,#1高加最高水位500mm,在机组满负荷运行,无论怎么调节,#1 高加水位均不会超过500mm,#2 高加不超过230mm。

c.两相流信号管管径较粗,出现跑汽现象。由#1高加至除氧器疏水管振动及汽水冲刷声可以判断,#1高加两相流信号管富裕量大,漏汽通过液位控制器与疏水混合,产生汽水冲刷。

图5-1 系统流程图

d.两相流自调节液位控制器无法自动调节,始终处于同一开度,使高加水位无法调整,引起#1、#2高加低水位运行。

(3)高压加热器虚假水位的产生。在高压加热器运行中,由于种种原因可能导致指示水位与变送器输出的水位信号不等于汽侧实际水位,产生虚假水位现象,给高压加热器的正常运行带来了危害。

1)水位计上部连接管过长,保温不好,产生过多的凝水,流入水位计,由于流量大而形成压降,使指示水位高于实际水位。

2)在下部连接管上的阀门,被一些沉积物堵塞,使流动阻力增大,使指示水位偏高。

3)水位计联络管安装位置偏高或偏低,使指示水位计偏高或偏低。

4)水位计的连接管及其上阀门若有泄漏,也会使水位指示不正确。同样,若水位计本身有泄漏,更会影响到指示的正确性。

5)在标定水位计时亦应当考虑到水位计中水柱的水温有过冷度,其温度低于低于筒内水位的饱和温度,有密度差,使指示水位低于内部水位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。