轴向磨损主要是启停及变工况运行时,正负胀差超限,轴向间隙消失;径向磨损的主要原因是汽缸变形和转子热弯曲。传统形式的汽轮机汽封在机组运行中普遍磨损,磨损导致汽封径向间隙增大,降低机组热效率。为了避免磨损,在汽轮机组装时不得不调大汽封径向间隙,同时延长机组启动时间。汽封磨损甚至可能导致大轴弯曲和机组异常振动。由于汽封磨损严重,每次大修都得更换部分或全部汽封圈。

【事故现象】

(1)机组振动,尤其是转子通过临界转速时振幅较大,振幅与其他同向因素叠加若超过汽封间隙,汽封将发生磨损。

(2)转子高速转动时,汽封套、叶轮轮毂和动叶顶部直径都因离心力而有所增大,直接减小汽封间隙,增加磨损的可能性。动叶顶部因直径最大,影响更为显著。

(3)机组盘车时,在前汽封处能清晰的听到间断或连续的金属磨擦声。

【原因分析】

(1)汽缸和转子加热或冷却不均匀。

(2)启动、停机及运行方式不合理。

(3)保温层质量不良。

(4)法兰加热装置使用不当等。

【事故案例】

某厂#3机系东方汽轮机厂生产的200MW 机组,采用传统汽封,机组盘车时,在前汽封处能清晰的听到间断或连续的金属磨擦声;机组运行时发生振动,尤其是转子通过临界转速时振幅较大,后利用机组大修时机改为可调式汽封。机组效率提高汽封磨损消失。

【原因分析】

传统汽封在汽封圈背面用弹簧片将汽封圈压向中心方向,设计规定汽封圈受到1.5kg的辐向力时能够退让,但这丝毫不能减少和避免汽封的磨损。因为汽封齿很尖薄,当线速度很高的转子与汽封齿接触时,极小的辐向力就可使汽封齿在瞬间被磨掉。

机组启动和变工况时,温度场变化剧烈,影响汽封间隙的诸因素都在发生变化。这些因素有的叠加,有的相互抵消,磨损一般在此时发生。工况稳定后,磨损不再发生。虽然每次大修都更换汽封圈,并花大力气调整汽封间隙,但是实际上大修后第一次启动时磨损就已经发生,机组实际上是长期在汽封间隙下运行。

汽封磨损主要是因为汽轮机在启动过程中动静部分中心的相对位置发生变化,其变化量大于汽封间隙值时,磨损就发生了。引起动静部分中心相对位置变化有诸多因素,这些因素随工况变化而变化,虽然规定允许转子中心相对静子中心有一定偏心量。但是这个规定对特定的某台机组并不一定合适,按该规定安装的机组,同样发生磨损。这是因为:

(1)各型机组有不同的条件,同型机组的不同级别在运行中其中心的变化也不相同,仅按机组容量大小和高中低压部分作出规定,不完全符合客观情况。

(2)影响中心变化的因素随工况而发生变化,仅按某一工况作出规定,不能避免在其他工况时发生磨损。

(3)该规定仅考虑了轴承油膜使转子中心抬高这一因素,具有一定的片面性。

1.中心改变导致汽封磨损

影响中心变化的因素包括以下几点:

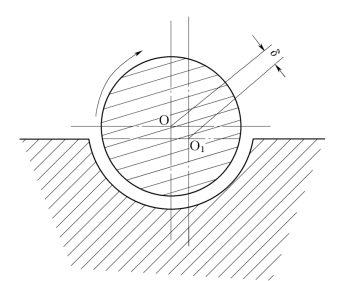

(1)机组由静态至额定转速,轴承油膜厚度由0变至δ,转子中心偏至左上方。如图4-1所示,O为额定转速时轴颈中心,O1 为静止时轴颈的中心,额定转速时δ=0.05~0.07mm。

图4-1 油膜变化示意图

图4-2 轴颈中心膨胀示意图

(2)轴颈金属温度升高,直径增加,使转子中心抬高。如图4-2所示,O 为冷态静止时轴颈中心,O1 为额定负荷时轴颈中心(假定静止),设轴颈直径D=360mm,额定负荷时轴颈金属温度t1=90℃,安装时气温t2=20℃,34CrNi3Mo钢在100℃时,膨胀系数

![]()

则其膨胀量

![]()

转子中心因而抬高

![]()

高、中压转子轴承靠近高温蒸汽,轴颈温度肯定高于油温,此因素不可忽视。

(3)随着负荷增加,转子温度升高,材料的弹性系数E 降低,转子的挠度加大,导致转子不同截面的中心有不同程度的降低。

设某截面常温(20℃)时的挠度(挠度为转子因自重引起的弹性变形,为实际中心线与几何中心线的偏差,常易与转子弯曲相混淆)为δ1,400℃时的挠度为δ2,则以34CrNi3Mo钢为例

设δ1=0.5,则δ2=0.567,中心下降δ2-δ1=0.067mm。

(4)机组启动时因上下缸温差引起汽缸变形而形成拱形,使汽封下部间隙减小,上部增大,相当于转子中心下降。由于汽缸形状复杂,其变形量较难计算。

(5)以200MW 机组为例,中压转子后轴承和低压转子的轴承均设置在与凝汽器相连的排汽缸上,机组运行时,这些轴承有可能发生位移而改变转子中心,其原因为:

1)排汽缸轮廓尺寸大,刚性差,机组额定真空时,排汽缸外表面受到约350t大气压力的作用,排汽缸会发生变形。

2)排汽缸有一定温升,将发生膨胀。

3)按设计规定,凝汽器与排汽缸安装焊接时,互相没有作用力。但是运行以后,凝汽器增加了循环水的重量,运行时凝汽器也有温升,也受到数以百吨计的大气压力的作用。凝汽器在上述因素作用下的变形将改变与排汽缸互相没有作用力的状态。

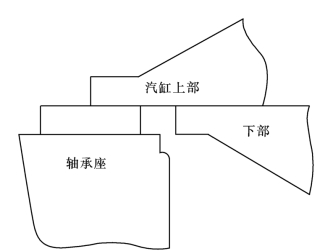

(6)20世纪70年代以前生产的汽轮机,汽缸、隔板套、隔板和汽封体均支承在中分面以下(见图4-3、图4-4),受热膨胀后,使静止部分中心抬高。

汽缸为下猫爪支承在轴承箱上(图4-3)。设猫爪及垫块厚度H=160mm,热态时猫爪及垫块平均温度t1=250℃,安装时气温t2=20℃,膨胀系数α=13.2×10-6。

图4-3 汽缸支承图

(https://www.xing528.com)

(https://www.xing528.com)

图4-4 隔板支承图

1—隔板套;2—汽缸;3—隔板

则中心抬高量为

![]()

隔板支承面低于中分面H1(图4-4)。设H1=60,隔板工作温度t1=300℃,安装时气温t2=20℃,膨胀系数α=13.2×10-6,则中心抬高值

![]()

隔板套的支承尺寸若与上述相同,工作温度也相同,则中心抬高值为

![]()

对于所讨论的隔板而言,其中心抬高为

![]()

更早的隔板(低压部分)在外圆周上用3个梢钉支承于汽缸槽中,更不合理。

20世纪70年代以后,东方汽轮机厂生产的机组其高中压合缸的汽缸均改为上猫爪支承(见图4-5),其他静子部套支承于中分面上(见图4-6),上述问题已不存在。

图4-5 汽缸上猫爪支承图

图4-6 静子部套中分面支承图

2.其他因素导致汽封磨损

除中心改变导致汽封磨损之外,尚有下列因素增加磨损的可能。

(1)机组振动,尤其是转子通过临界转速时振幅较大,振幅与其他同向因素叠加若超过汽封间隙,汽封将发生磨损。

(2)转子高速转动时,汽封套、叶轮轮毂和动叶顶部直径都因离心力而有所增大,直接减小汽封间隙,增加磨损的可能性。动叶顶部因直径最大,影响更为显著。

汽轮机设计时,虽已考虑各种因素对汽封间隙的影响,以及动静间隙的变化对汽轮机安全性和经济性的影响,但在机组运行时动静间隙变化总是存在的,传统结构的汽封磨损的可能性总是存在的。特别是在汽轮机安装时,动静部分中心找偏,更会加剧传统结构汽封的磨损。

由于动静间隙的变化,传统汽封的结构形式不能避免汽封的磨损。影响汽封磨损的因素较多,而且其中某些因素计算和测定都非常困难。更为严重的是所有的因素在机组启动和变工况时都在变化,其综合结果,难以确定。传统汽封又不能尽量放大径向间隙,以避免磨损。若间隙在机组启动过程保持在0.45~0.55mm 时,因不能适应动静间隙的变化,势必发生磨损。

【预防措施】

在启动过程中,上述所有变化因素是一定要出现的,是不可避免的,所以解决汽封磨损问题,只能改变汽封结构形式。如果有一种汽封能够适应上述因素的变化,当启动时多种因素发生变化时,其间隙足够大;而当稳定运行后,其间隙足够小,这样既避免汽封磨损,又保证了汽轮机的效率。可调式汽封是在较大程度上满足上述要求的一种新型汽封。

20世纪80年代国外开始采用可调式汽封,国内近年来也引进了此项技术,在越来越多的机组上使用。实践证明,采用此项技术后,避免了机组启动时汽封齿和转子的磨擦,提高了机组的运行安全可靠性和汽轮机的经济性。采用该项技术可使汽轮机热效率提高1%~2%。

可调汽封不是像传统汽封那样用板弹簧将汽封圈压向转子,以保持设计间隙,而是在机组启动和低负荷时,利用螺旋弹簧使汽封圈的内径增大,从而得到较大间隙,避免汽封磨损。正常稳定运行时,汽封间隙又能自动调整到足够小的设计小间隙状态,减少汽封漏汽。

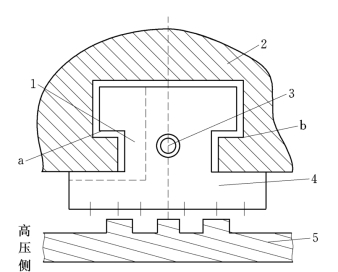

可调式汽封的结构见图4-7、图4-8。

图4-7 可调式汽封位置图

1—螺旋弹簧;2—汽封弧段;3—转子

图4-8 可调式汽封结构剖面图

1—进汽槽;2—汽封体;3—螺旋弹簧;4—汽封弧段;5—转子

在第1和第4汽封弧段的两个端面上沿圆周方向设置压缩螺旋弹簧,弹簧沿切向的弹力使汽封圈产生直径增大的倾向。在汽封弧段的高压侧开有通汽槽,使级前较高的蒸汽压力作用于弧段的背面。负荷增加时,汽封圈前后压差增大,汽封弧段背面与内侧的压差也增大,此压差形成的力量产生使汽封圈直径减小的倾向。当此压差形成的力量大于弹簧力时,汽封圈直径缩小,汽封间隙变小直至达到正常运行设计间隙,此时机组已在较大负荷下运行,直至额定负荷,汽封始终保持较小间隙。

可调式汽封可使机组从启动至通过临界转速保持较大间隙,可调式汽封技术要求汽封在机组额定负荷5%~30%范围内关闭,在机组达额定负荷的30%左右各段汽封弹簧的压缩量分别达到最大值,汽封弧段的a面与汽封体的b面相接触,汽封间隙达到正常运行的设计值。30%额定负荷以上一直保持上述状态。当机组减负荷或甩负荷至30%额定负荷以下时,汽封间隙又开始变大。

可调式汽封在启动和低负荷时保持较大间隙,此时机组温度场变化剧烈,影响汽封磨损的诸因素变化较大,较大的间隙可以避免磨损,保证机组运行的安全可靠性。额定负荷30%以上负荷时,汽封间隙较小,减少汽封漏汽,提高机组效率。因此,可调式汽封在目前不失为防止汽封磨损,提高机组效率的一种比较理想的结构形式。

【事故案例】

1.事故简述

某厂#2机组小检修结束后,经过一系列准备与检查后,#2机于4月12日15∶55开始冲转,15∶57机组冲转至500r/min,初步检查无异常。16∶08,升速至1200r/min,中速暖机,检查无异常。16∶15,开启高压缸倒暖电动门,高压缸进行暖缸。16∶18,机长令副值班员开高压缸法兰加热进汽手动门,令巡检员开高、中压缸法兰加热疏水门,操作完后报告了机长。16∶22,高压缸差胀由16∶00的2.32mm 上升2.61mm,机长开启高压缸法兰加热电动门,投入高压缸法兰加热。16∶25,发现中压缸下部金属温度高于上部金属温度55℃,机长安排人就地检查中压缸及本体疏水门,无异常,经分析认为温度测点有问题,联系热工处理。17∶13,热工人员将测点处理完毕,此时中压缸上下缸温度恢复正常。17∶27,投中压缸法兰加热装置。17∶57,主值在盘上发现#2机#2瓦水平振动及大轴偏心率增大,报告值长。13∶02,经就地人员测量,#2瓦振动达140μm,就地明显异音,#2机手动打闸,破坏真空停机。18∶08,#2机转速到零,投盘车,此时转子偏心率超出500μm,指示到头,#2机停炉,汽机闷缸,电动盘车连续运行。18∶18~24∶00,转子偏心率降至40~70μm后,又逐渐增大到300μm 并趋向稳定,电动盘车继续运行。

在4月13日的生产碰头会上,经过讨论决定:鉴于14h的电动盘车后,转子偏心率没有减少,改电动盘车为手动盘车180°方法进行转子调直。并认为,高压转子如果是弹性变形,可利用高压缸上、下温差对转子的径向温差逐渐减少,使转子热弯曲消除。经讨论还决定,加装监视仪表,并有专人监视下运行。13日12∶40~18∶30,三次手动盘车待转子偏心率下降后,改投电动盘车,转子偏心率升高,并居高不下,在300μm 左右。15日19∶20,高压缸温度达145℃,停止盘车,开始做揭缸检查工作。

设备损失情况如下:

(1)转子弯曲最大部位在高压缸喷嘴和平衡汽封处,最大弯曲值0.44mm。

(2)平衡汽封磨损严重,磨损量约1.2mm,磨损部位在下部左侧;高压后汽封的下部左侧磨损约0.30mm;高压第6、7、8级隔板阻汽片下部左侧磨损约0.80~1.00mm,第9、10级阻汽片下部左侧磨损约0.40~0.60mm;第1、2、3级阻汽片下部左侧容损约0.60~0.80mm;第4、5阻汽片下部左侧有少量磨损。

(3)高压缸后油挡下部左侧和上部左侧局部钨金磨损严重,钨金回油槽磨去一半约1.00mm,高压缸前油挡钨金齿左侧磨去0.35mm,铜齿磨去约0.45mm。

2.原因分析

4月12日16∶18,运行人员在操作#2汽机高压缸法兰加热系统的过程中,漏掉了对高压缸法兰加热左右两侧回汽门的操作(或检查),使得高压缸左侧法兰加热回汽门开度很小,右侧法兰加热回汽门全开;16∶22,机长开启高压缸法兰加热电动门投入法兰加热后,从16∶27起,高压缸左、右两侧的法兰的温差开始增大,16∶56时达100℃(左侧法兰金属温度为150.43℃,右侧为250.45℃)。在高压缸左右温差大的期间,运行监盘人员没有及时发现,因而造成高压缸缸体膨胀不均,转子偏心率增加,高压缸内动静磨擦,轴承油挡磨损,高压转子弯曲。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。