【简述】

炉膛结焦事故是循环流化床锅炉常见的燃烧事故,无论是在锅炉启动、停止阶段还是在机组正常运行过程中,都有发生锅炉结焦事故的可能。炉膛结焦分为低温结焦和高温结焦。高温结焦指由于床温高于灰的变形温度,导致灰变形熔化在一起的现象;低温结焦是指床温较低时由于流化状态不好的情况使各种颗粒粘连在一起的现象。

【锅炉结焦的现象】

(1)床温急剧升高,并超过950℃以上,超过990℃时MFT 保护动作。

(2)氧量指示下降甚至到零。

(3)一次风机电流减小,炉膛负压增大,吸风机电流减小。

(4)床料不流化,床温、床压测点显示分布不均匀。

(5)燃烧不稳定,相关参数波动大,参数数值之间偏差大。

(6)放渣困难,炉膛出现正压并向外喷火星。

(7)观察火焰时,床层表面局部或大面积火焰呈白色。

【锅炉结焦的原因】

(1)煤的灰熔点低。

(2)锅炉正常运行时运行人员监视、调整不当造成床层超温。

(3)一次风量过小,低于临界流化风量,床料不能正常流化。

(4)点火升压过程中,燃煤加得过快、过多或加煤时未及时调整风量。

(5)单侧燃烧室运行,造成流化不均匀而引起低温结焦。

(6)压火操作不当或压火启动时由于操作缓慢,床料流化不起来,从而造成局部结焦。

(7)炉内有异物或耐火材料大面积脱落,破坏床料流化状态。

(8)物料回送装置返料不正常或堵塞。

(9)负荷增加过快,风量调整不及时或操作不当。

(10)床温表计失准,造成运行人员误判断。

(11)风帽损坏,渣漏至水冷风室,造成布风不均匀。

(12)放渣过多,造成床压过低。

(13)未及时放渣,造成床层料位过高、过厚。

(14)一次风箱(道)破裂,造成一次风压低,床料不能流化。

(15)锅炉启动时间太长,油煤混烧,床温局部过高。

【锅炉结焦的处理方法】

(1)适当增大结焦区域的一次风量,加快床料置换,将大颗粒床料排出并适当降低床温。

(2)经调整无效后应立即停止给煤、给风,停止锅炉运行。

(3)打开入孔门,检查结焦情况后关闭。

(4)根据要求,启动风机冷却,然后进行处理。

【锅炉结焦的预防】

(1)控制入炉煤的粒度:最大粒不超过9mm,80%的煤颗粒度应控制在7mm 以下并要求均匀度满足要求。

(2)点火过程中,严格控制进煤量不超过总给煤量的20%。

(3)升负荷时,严格做到先加风后加煤,降负荷时先减煤后减风的原则。

(4)燃烧调整时,做到少量多次,避免床温大起大落。

(5)经常检查给煤机的运行情况,观察床层流化状态及回送装置是否正常。

(6)放渣时根据床料差压做到少放勤放,放渣结束后,认真检查,确认放渣门关严后方可离开现场。(https://www.xing528.com)

(7)在返料系统投入的情况下应经常检查返料是否畅通,防止因返料故障而造成结焦。

(8)点火前一定要做好流化试验,就地观察底料流化情况及厚度,确保合格。良好的炉内空气动力场可有效地控制旋风分离器的二次燃烧,避免燃烧室、旋风分离器、回料器的超温结焦。提高播煤风压、低负荷时适当减少两侧给煤,加强侧墙排渣可基本避免炉膛低温结焦。

(9)机组在停炉检修时应及时检查床料情况,清除床料内的杂物和大块床料。

(10)应确保炉内浇注料及耐火材料质量及施工质量符合要求,防止因耐磨浇注料及保温材料脱落而引起结焦。

(11)采用后墙给煤的循环流化床锅炉锅炉可在回料斜腿上加装朝向其出口的高速冷却风道,可以把挥发份吹进炉内,阻止回料口旋流以防止回料口结焦。

【事故案例1】

某电厂440t/h循环流化床锅炉在点火启动过程中,1∶30投入床下2支油枪运行,一次流化风量为10万m3/h,二次风量为4万m3/h,床压2.5kPa。就地从前后墙看火孔观察炉内床面流化情况,在可视范围内未见焦块,但床料偏粗、粗颗粒较多、床料量偏少,床料流化正常。3∶00,床温500℃轮换投用#2、#5给煤机运行,10min后前墙中部有一床温测点上升至1055℃,随后又有几点床温上升至1000℃左右,经停止投煤、增大一次流化风量以后床温有所下降,但此处几点床温仍然偏高,再次轮换投用#2、#5给煤机运行,此处几点床温仍然快速上升,就地从前后墙看火孔观察炉内床面流化情况,床面已经出现较大的焦块,随后作停炉处理。

结焦原因分析:

(1)启动前床料未做清理,床料偏粗、粗颗粒较多,影响了床层的局部流化,启动初期不易发觉。

(2)启动床压偏小、床料量偏少,投煤初期容易造成床温突升,形成高温结焦。

防范措施:

(1)机组在停炉检修时应及时检查床料情况,清除床料内的杂物和大块床料。

(2)点火前一定要做好流化试验,就地观察底料流化情况及床层厚度,确保适当床层厚度然后启动锅炉。

【事故案例2】

某电厂440t/h循环流化床锅炉(前墙给煤、两侧墙排渣方式)在连续稳定运行过程中,4月2日夜班左侧冷渣器电机损坏停止运行,冷渣器电机暂时无备品更换,4月10日发现左侧床温显示异常,一次风系统及风室风压增大、一次风量从原来的16万m3/h左右下降到12万m3/h左右,增大一次风机出力时只见到一次风系统风压增大而一次风量却不见明显增加。就地从前后墙看火孔观察炉内床面流化情况,左侧床面已经出现较大的焦块,随后紧急修复左侧冷渣器电机,及时投用左侧冷渣器增大左侧排渣量后一次流化风量缓慢上升,一次风系统风压逐渐下降,床温逐渐恢复,24h后结焦现象已基本消失,床压、一次流化风量、一次风系统风压均恢复正常。

结焦原因分析:左侧冷渣器电机损坏,床层左侧无法进行正常排渣造成左侧床料的大块颗粒无法及时排出,影响了床层的正常流化从而引起了床面结焦。

防范措施:循环流化床锅炉正常运行时应提高冷渣器的健康运行水平,保持炉膛两侧均衡排渣,尽量避免长期单侧排渣,造成床料中的大块颗粒无法及时排出引起床面结焦。

【事故案例3】

某电厂440t/h循环流化床锅炉检修工作结束后点火启动,投入2支床下燃烧器,逐渐升温,23∶15,相继投入床上油枪,15 日4∶40 锅炉床温上/中/下平均值为583℃/727℃/514℃,投入给煤线脉动给煤。05∶19,机组与系统并列,开始连续给煤。6∶00,按启动曲线投煤提高锅炉压力,增加机组负荷,逐渐退出床上油枪。7∶00床温稳定上升后相继退出床下油枪,负荷35MW,油枪全部退完,机组运行正常。

8∶10,给煤线断煤,床温下降,投入床上4支油枪。上/中/下床温为474℃/522℃/532℃,给煤线开始断续来煤后,油煤断续混燃,床温波动较大,靠近给煤口个别床温测点达到1050℃,持续时间超过了15min。加大一次风量后,#1旋风分离器出口烟温迅速升高至922℃,#2旋风分离器出口烟温433℃。停止给煤,降低一次风量后投运给煤线缓慢给煤,在给煤过程中部分上层床温点超过了1000℃,运行人员没有有效采取措施,仍继续给煤并退出两支油枪。

运行30min后#1、#2旋风分离器出口烟温急剧上升,蒸汽温度波动大,又停止给煤,投入退出的2支油枪,烟温恢复正常后开始投入给煤线给煤,调整后上/中/下层床温为802℃/807℃/552℃,退出床上油枪,床压4kPa不但不升,反而呈下降趋势,回料阀高压流化风母管压力从26kPa逐渐下降。

14∶00投入#1给煤线后,中、上层后墙部分床温点高迅速升至1050~1100℃,逐渐减煤、降低一次风至75kNm3/h,情况不见好转,就地从床上油枪看火孔可看见明显火苗,下层床压3.0~4.6kPa波动,16∶00 停运给煤线,投入床上#1~#4 油枪,补充床料,从给煤口处添加300 袋床料。18∶00 试投煤一次运行仍不正常,停止给煤后,继续加200 袋床料,一次风量维持75kNm3/h,下部床压由3.0kPa升至4.1kPa。

2h后#1、#2旋风分离器“低料位”信号先后停止发出,回料阀高压风压已逐渐下降至15kPa,增启备用高压流化风机运行,高压风母管压力升至40kPa。停运一台高压流化风机,高压风母管压力降至13.7kPa。

21∶00又补充床料400袋,投运给煤线,逐渐给煤并退出床上#1~#4油枪,约1h后#2旋风分离器阀“高料位”报警信号发出,投退备用高压流化风机报警不消失,炉膛负压在+420~-305Pa之间摆动大,氧量在12%~3%之间摆动,中、上层床温部分测点温度突升,最大升至1066℃,停止给煤后床温逐渐恢复正常。

重复几次“给煤退油”、“停煤投油”的操作后,锅炉下部床压由4.3kPa逐渐降至1.6kPa,机组无法继续运行,被迫停运。

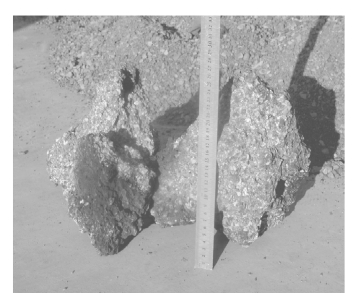

结焦情况:冷却后打开入孔门发现,炉膛及回料系统大面积结焦,回料阀内全部结满,如图3-1和图3-2所示。

原因分析:

(1)原煤煤质较好,发热量较高,工业分析如下:全水8.0%,固水0.76%,收到基灰份17.62%,收到基挥发分10.31%,低位发热量25.22MJ/kg。属于高发热量、低灰分的煤种。燃煤发热量高,灰分少,自然补充的床料少。

(2)燃煤的灰分少,发热量高,煤的灰分小,自然补充床料少且点火时床压低,煤燃烧放出的热量不能被床料及时吸收并带到炉膛中上部对水冷壁放热,热量集中积聚在炉膛中下部,由于密相区浇注料的绝热作用,热量不能很好被吸收,反映在炉内就是床温高。当床温高过1050℃,有可能形成低温结焦焦块,更加剧结焦,形成恶性循环。

图3-1 炉膛内结焦现象

图3-2 低温结焦焦块

【处理及预防措施】

(1)静止床层厚度按不同的启动方式可加至0.8~1.0m。床料太厚,则加热引燃时间增加,加热不均。床料太薄,则不稳定,易吹穿,易引起结焦,布风不均。根据经验冷态启动前床料应适当多一些,尤其是回料阀清空的情况下,可以避免床温高、不易控制的现象,点火过程中回料阀将逐渐堆积料位,不必另外加料。在锅炉冷态启动点火过程中可能会随着床料的不断损失而需要补充床料,但一般应维持下部床压在4~5kPa左右,太低则容易引起锅炉床面吹穿,炉内传热效果差,易引起结焦。床料太厚则点火加热时间长,耗油量大。一般用8mm 的筛子过筛后的床料均能满足对点火用床料粒度的要求。床料干燥较利于点火。下床压不能低于4kPa,否则应及时添加床料。

(2)对于加入炉内的床料应经过筛选,颗粒在8mm 以下,床料中、大、小颗粒分配要适当,床料颗粒较小时,点火过程中会对锅炉加热更均匀,炉内温升均匀易控制,但易吹损,床压下降快,需及时补充。

(3)点火过程中下床压应控制在4~5kPa,以保证热量能被及时传递。流化床锅炉的炉膛内热量传递主要是靠物料的流化移动来进行,床料少,传递热量的能力就小,反映到床温上就高,可通过添加床料提高床压,也可以采用断续投煤的方式来提高床压,当下床压达到7kPa以上时,投煤就安全了。

(4)床料加热和开始着火时,一次风配风要求在保证表面不发生局部结焦的情况下,尽可能的通入风量小些,只要能保证微流化即可,以利于料层的加热和升温,一次风量可保持在70~75kNm3/h。如果风量太大,则料层温度上升缓慢,甚至下降。流化状态点火时,要求油枪火炬放出的热量远大于风和烟气带走的热量,才能使料层逐渐加热升温,此时如果适当压小风量使料层呈基本沸腾而不是全沸腾状态,只要不引起料层局部结焦,则对料层的加热和升温也是有利的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。