【简述】

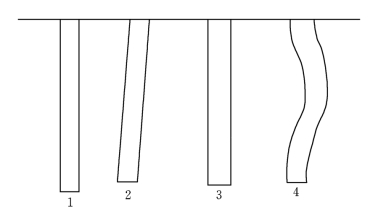

图1-7 变形后的屏式受热面

1、3—没发生变形;2、4—发生变形

循环流化床锅炉各部件膨胀不均匀是导致耐磨耐火材料脱落及管道拉裂的主要原因之一,尤其是炉膛内部屏式受热面因膨胀不均匀造成严重弯曲变形,成为目前各电厂的难题。变形后的屏式受热面如图1-7所示。旋风分离器由于膨胀不均匀造成耐磨耐火材料变形形成裂缝,内部大量高温气和固体颗粒渗透到外层钢板与非金属材料的夹缝间,在高温的作用下,外层钢板烧红或烧穿。回料器上料腿和下料腿之间的中间隔板也经常因膨胀不均匀致使大量耐磨浇注料脱落,严重堵塞返料器,造成不能正常稳定流化、床料形成不了正常的物料循环。

返料器与炉膛所有接口处,给煤机和石灰石管道入炉膛口,所有一、二次风进炉膛管道,一、二次风机出口风道处,这些地方都存在膨胀不均匀现象。

【原因分析】

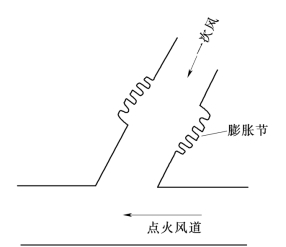

(1)由于循环流化床锅炉有巨大热惯性,互相连接的部件在启动或停止过程中膨胀系数不一样,产生了巨大热应力,其膨胀方向往往是三维的,例如:所有一、二次风进炉膛管道及一、二次风机出口风道,点火风道与水冷风室连接处,旋风分离器进出口烟道,风水联合式流化床冷渣器进渣管,选择仓返风管等。

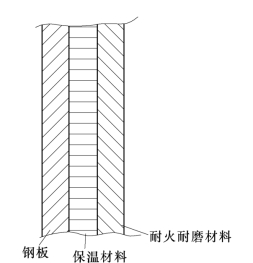

(2)循环流化床锅炉为防止磨损敷设了大量耐磨耐火材料,这些材料与金属管道的装配方式如图1-8所示。耐磨耐火材料与保温材料、金属管道之间膨胀系数差距比较大,在安装或检修时没有合理地布置膨胀缝,在介质温度发生大幅度变化时膨胀量也不一样,膨胀缝消失造成膨胀不均匀。例如在返料器内的中隔墙就经常出现因膨胀不均匀而产生热应力而严重变形。

图1-8 回料器内外壁结构示意图

(3)在设计安装时不合理,没有留下足够的余地,热应力能量无处释放,只有部件本身扭曲变形。例如炉膛内屏式受热面因其进、出口联箱被固定住,中间部分在炉膛内部受热剧烈膨胀,热应力使本身弯曲变形耐火耐磨材料脱落,管壁磨损泄漏。(https://www.xing528.com)

【处理及预防措施】

(1)锅炉起动、停止过程严格控制床温、汽温变化率,严禁出现大幅度下降或上升。在停炉后冷却时应避免为了节省停炉时间而盲目缩短时间而快速强行冷却的现象;在锅炉启动过程中为节省燃烧消耗量提前投煤或加大投煤量油枪进油压力,床温大幅度上升。

(2)锅炉设计安装时避免装设倾斜方向的膨胀补偿器,尽量在垂直方向安装膨胀补偿器,方便安装和更换,避免了膨胀补偿器承受扭曲应力和剪应力。

(3)在保证耐火耐磨效果的前提下,耐火耐磨材料与保温材料厚度尽量减小。其厚度越大,膨胀系数相差越大,热应力也越大,膨胀就越不均匀。耐火耐磨材料要合理设置膨胀缝,防止在膨胀过程中膨胀缝消失,耐火耐磨材料相互作用变形失效脱落。

(4)采用新型膨胀补偿器,避免高温烟气进入非金属膨胀节夹层内烧坏蒙皮。对膨胀节护板夹层增加吹扫风,防止卡住事故。

(5)炉膛内屏式受热面在安装时上部出口联箱应有一定活动余地,不要造成膨胀受阻。(6)采用汽水旋风分离器,减小耐火耐磨材料敷设量。(7)旋风分离器整体悬吊,消除与炉膛间的膨胀差。

【事故案例1】

图1-9 案例1事故图

某厂2005年7月,在465t/h循环流化床锅炉启动过程中发现:一次风机电流、一次流化风量指示突然增大,而水冷风室压力、床层压力却有不同程度的下降,锅炉“一次流化风量低”保护动作。经运行人员检查,发现一次风管与点火风道交接处上方金属膨胀节撕裂,如图1-9所示。事后分析为:点火风道交接处温度上升速度太快,最高温度在1200℃左右而一次风温度却只有200℃左右,膨胀不均匀,金属膨胀节膨胀量超过了设计值而破裂。

【事故案例2】

某厂2005年4月,在465t/h循环流化床锅炉正常运行中运行人员发现:汽包水位下降,给水流量不正常大于蒸汽流量,锅炉水冷壁下联箱连接导管泄漏严重。事后分析为:由于点火风道与水冷风室连接处的金属膨胀节没能够充分吸收膨胀位移,水冷壁下联箱与炉膛产生热应力拉开,造成水系统泄漏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。