旋转支承主要由滚动轴承、滑动轴承和磁力轴承等支承件承担。

一、滚动轴承

标准滚动轴承目前都已经标准化、系列化,在使用时主要根据所承受载荷类型以及转速等要求进行选用。除此之外,还要考虑刚度、抗振性和噪声等要求。标准滚动轴承的应用范围可由相关资料提供。近年来,为了适应机电一体化系统的不同要求,还开发了一些具有特殊性能的新型轴承。

1.空心圆锥滚子轴承

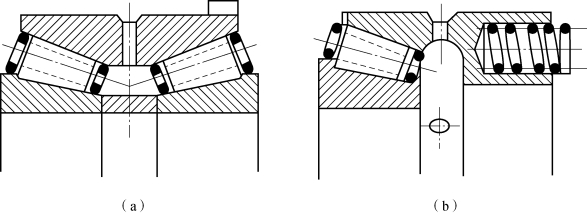

空心圆锥滚子轴承是在双列圆锥滚子轴承的基础上发展起来的,它主要有两个系列,图2-37(a)所示为双列空心圆锥滚子轴承,主要用于旋转轴的前支承;图2-37(b)所示为单列空心圆锥滚子轴承,主要用于旋转轴的后支承,两者配套使用。空心圆锥滚子轴承的滚子是空心的,保持架需要整体加工,它与滚子之间没有间隙,这样润滑油就可以从外圈中部的径向孔中流入。此外,中空的滚子还具有一定的弹性变形能力,可以吸收一部分的振动。这两种轴承的外圈都比较宽,因此在与箱体配合时可以松一些,同时箱体孔的圆度和圆柱度误差对外圈滚道的影响也较小。

图2-37 空心圆锥滚子轴承

(a)双列空心圆锥滚子轴承;(b)单列空心圆锥滚子轴承

2.微型滚动轴轴承

高精密微型滚动轴承不仅能大大提高仪器的效率,而且对超灵敏仪表的设计制造也提供了可能性。试验表明:用微型滚动轴承代替立式止推轴承,可以大大减少摩擦。在同等条件下做旋转试验,这种微型滚动轴承的平均衰减时间是普通轴承的8倍,是锥形立式止推轴承的20倍,同样在振荡试验中也获得了一样的结果。与普通轴承相比,微型滚动轴承具有特别小的摩擦系数,耗能小,轴向的结构比较紧凑,使得它的轴向尺寸大大减小,精度高,工作效率高;具有自动调心特性的微型轴承,质量稳定可靠,同时微型滚动轴承即使长时间使用,其磨损也小到可以忽略不计。

3.密珠轴承

密珠轴承的基本结构由主轴轴颈、轴套以及径向和轴向密集于两者之间具有过盈配合的滚珠所组成。密珠轴承的结构特点是密集和过盈。密集就是滚珠按螺旋线密集排列,即在轴承的每个径向和轴向截面内均布满了滚珠,使每个滚珠遵循自己的滚道绕主轴回转。这样的好处在于“均化”和降低了滚道表面的磨损,提高了轴系的回转精度和使用寿命。过盈就是这种轴承内主轴轴颈、滚珠和轴套三者之间均存在着过盈量,这相当于滚动轴承的预负荷作用,以消除其间隙,提高轴系的回转精度和刚度。

密珠轴承由于滚珠较多,摩擦力矩较大,所以一般不适宜高速场合,常用于低速或手动回转的高精度机械和仪器中。

二、滑动轴承

滑动轴承在运转中阻尼性能较好,因此具有良好的抗振性和运动平稳性。按照流体介质的不同,滑动轴承可分为液体滑动轴承和气体滑动轴承;液体滑动轴承根据油膜压力形成的方法不同,又可分为动压轴承和静压轴承。

液体动压轴承主要依靠轴在一定转速下旋转时,带着润滑油从间隙大的地方向小的地方流动,从而形成压力油楔将轴浮起,产生压力油膜来承受载荷。轴承中只产生一个压力油膜的叫作单油楔动压轴承,它在载荷、转速等工作条件变化时,油膜厚度和位置也随着变化,使轴心线浮动而降低了旋转精度和运动平稳性。而在旋转支承部件中常用的是多油楔动压轴承。当轴以一定的转速旋转时,轴颈稍有偏心,承载的压力油膜变薄,使得压力升高,而相对方向的压力油膜变薄使得压力降低,从而形成新的平衡。此时,承载方向的油膜压力比单油楔轴承的压力高,油膜压力越高、油膜越薄,则其刚度越大。

静压轴承系统一般由供油系统、节流器和轴承三部分组成。动压轴承在转速低于一定值时,不能形成压力油膜,如果旋转停止,压力油膜就会消失,从而产生干摩擦。而液体静压轴承则是由外界提供一定压力的润滑油,使其处于两个相对运动的表面之间,因此静压轴承需要配备一套专用的供油系统,且对供油系统有较高的要求,故轴承制造工艺复杂。

静压轴承除了用液体作为工作介质外,还可以用空气作为工作介质。由于空气的黏度比液体小得多,因此它消耗的功率也就小得多,适用于较高的温度和线速度,但它的承载能力较低,轴承的刚度也较差。

三、磁力轴承

传统的滚动轴承在高速旋转时,由于滚子的离心力和陀螺力急剧增大,造成发热严重和寿命缩短,而动静压轴承同样存在液体摩擦损失、发热和刚度问题。20世纪70年代末期,随着高速切削技术的发展和高速切削机床的不断开发,传统的轴承已不能适应在高速电动机上应用,故而产生了磁力轴承。与传统的支承方式相比,磁力轴承不存在机械接触,转子可以达到很高的运转速度,且具有机械磨损小、能耗低、噪声小、寿命长、无须润滑、无油污染等优点,特别适用于高速、真空、超净等特殊环境。

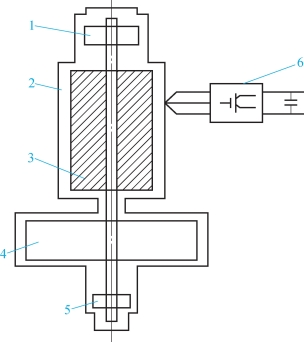

磁力轴承的基本原理是根据转子的振幅和相位来调节电磁铁的磁力,使转子精确地悬浮在磁场中。如图2-38所示,磁力轴承主要由定子(固定电磁铁)、转子(旋转铁芯)、位置检测用的非接触变位传感器以及供给各电磁铁电流的电流增幅器和进行位置控制的控制器等部件组成。转子无论从哪一方面靠近定子,气隙变大一侧电磁铁的电流就增大,从而产生对转子的牵拉动作。变位传感器的信号可不间断地与基准信号进行比较,以检测出偏离平衡位置的偏差量,并将检测出的位置偏差传递给位置控制器,该控制器对数据进行分析处理,计算出用来校正转子位置所需的电流值,由它给电磁铁的功率放大器提供所需的调整信号,以改变其电磁力,确保转子的正确旋转位置。(https://www.xing528.com)

图2-38 磁力轴承原理示意

1,4—定子;2—转子;3—轴;5—变位传感器

磁力轴承种类很多,按磁场类型可分为永久磁铁型、电磁铁型和永久磁铁—电磁铁混合型;也可按轴承悬浮力类型分为吸力型和斥力型。此外,超导磁力轴承还可分为低温超导和高温超导两种。磁力轴承常应用于机器人、精密仪器、陀螺仪和火箭发动机等。

任务实施

步骤一 查阅相关资料

以小组(5~8人为宜)为单位,查阅相关资料或网络资源,学习、了解各种支承机构,以及飞轮电池的结构特点。

步骤二 解决问题

小组间进行交流与学习,梳理知识内容,分析飞轮电池轴承的选用。

分析飞轮电池轴承的选用

飞轮电池主要由飞轮、轴承、电机、真空容器和电力电子装置等组成,如图2-39所示。

图2-39 飞轮电池结构示意

1,5—轴承;2—真空容器;3—电机;4—飞轮;6—电力电子装置

飞轮电池的典型特征是借助功率电子技术的控制,电机既能作电动机驱动飞轮储能,又能作发电机在飞轮带动下发电运行释放能量。当给飞轮电池充电时,外设通过电力电子装置给电机供电,电机就作为电动机使用,带动飞轮转子加速旋转,从而完成电能到机械能的转换过程,使能量以动能的形式储存起来:当外部负载需要能量时,飞轮电池放电,此时电机处于发电机运行状态,飞轮转子储存的动能通过电力电子装置转换成负载所需的电能,完成机械能到电能的释放。

利用飞轮储能,飞轮本身的能耗就变得非常突出,其能耗主要来自轴承摩擦和空气阻力。通常可以通过抽真空的办法来减小空气阻力,如选用超导磁悬浮轴承,将其摩擦损失控制在5%以内,使整个装置以最小损耗运行。

任务评价

拓展阅读二

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。