移动支承主要是指直线运动导轨副。导轨作为机电一体化的导向支承部件,其主要作用就是支承与限制运动部件按给定的运动要求和规定的运动方向运动。导轨主要由运动件和承导件两部分组成,如图2-32所示。运动件相对于承导件运动,通常是直线运动或回转运动。

图2-32 导轨的组成

1—运动件;2—承导件

导轨的形式多种多样,按接触表面的摩擦性质可分为滑动导轨、滚动导轨和静压导轨等。

一、滑动导轨

1.滑动导轨的截面形状

滑动导轨的运动件与承导件直接接触,其优点是结构简单、接触刚度大、制造方便、抗振性好,但是摩擦阻力大、磨损快、低速运动时易产生爬行现象。

滑动导轨按导轨的截面形状可分为矩形导轨、三角形导轨、燕尾形导轨和圆形导轨四类,如表2-3所示,每种截面形状又分为凸形和凹形。凹形导轨易存润滑油,但也易积灰尘污物,必须进行防护,常用于高速工况;凸形导轨恰恰相反,不易积灰尘污物,但也不易存润滑油,常用于低速工况。

表2-3 导轨的截面形状

1)矩形导轨

矩形导轨的承载面(顶面)与导向面(侧面)分开,精度保持性好;导轨面较宽,承载能力大,刚度大;磨损后不能自动补偿,须有调整间隙装置;水平和垂直方向的位置各不相关,安装、调整、制造、检验和修理方便。

2)三角形导轨

三角形导轨的承载面与导向面重合,在垂直载荷的作用下,磨损后能自动补偿,导向精度较高;截面顶角在90 °±30 °内变化,顶角越小,导向精度越高,但摩擦力也越大,故小顶角用于轻载精密机械,大顶角用于大型机械;凹形三角导轨也称V形导轨。如果导轨上所受的力在两个方向上的分力相差很大,应采用不对称三角形,以使力的作用方向尽可能垂直于导轨面。三角形导轨的缺点是:导轨水平与垂直方向误差相互影响,工艺性差,给制造、检验和修理带来了困难。

3)燕尾形导轨

导轨磨损后不能自动补偿间隙,需设调整间隙装置。两燕尾面起压板面的作用,用一根镶条即可调节水平与垂直方向的间隙;高度小,结构紧凑,可以承受颠覆力矩;制造、检验和维修都不方便。其一般用于运动速度不高、受力不大、高度尺寸受到限制的场合。

4)圆形导轨

制造方便,外圆采用磨削,内孔经过珩磨,可达到精密配合,但磨损后很难调整和补偿间隙。圆柱形导轨有两个自由度,适用于同时做直线运动和转动的场合。若要限制转动,可在圆柱表面开键槽或加工出平面,但不能承受大的扭矩;亦可采用双圆柱导轨。圆柱导轨用于承受轴向载荷的场合。

2.滑动导轨的组合形式

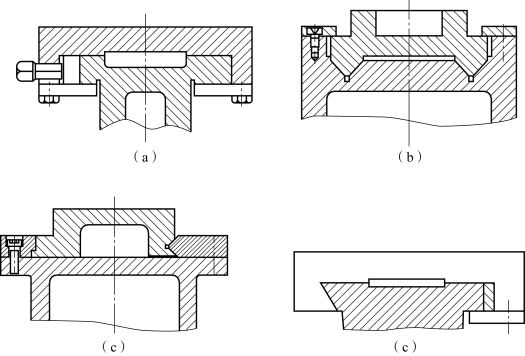

导轨的组合形式主要有以下几种,如图2-33所示。

图2-33 导轨的组合形式

(a)双矩形;(b)双三角形;(c)矩形—三角形;(d)矩形—燕尾形

1)双矩形组合

各种机械执行件的导轨一般由两条导轨组合,只有在高精度或重载下才考虑两条以上的导轨组合。两条矩形导轨的组合突出了矩形导轨的优缺点。侧面导向有以下两种组合:宽式组合,两导向侧面间的距离大,承受力矩时产生的摩擦力矩较小,为考虑热变形,则导向面的间隙较大,故会影响导向精度;窄式组合,两导向侧面间的距离小,导向面间隙较小,承受力矩时产生的摩擦力矩较大,可能产生自锁。

2)双三角形组合

双三角形组合突出了三角形导轨的优缺点,其导向精度高,但工艺性差,四个面很难同时接触,故多用于高精度机械。

3)矩形—三角形组合

导向性优于双矩形组合,承载能力优于双三角组合,工艺性介于二者之间,应用广泛。若两条导轨上的载荷相等,则会产生不等摩擦力而使两导轨磨损不均匀,一般是三角形导轨比矩形导轨磨损快,磨损后又不能通过调节来补偿,从而破坏了两导轨的等高性,导轨将产生位置变化。

4)矩形—燕尾形导轨(https://www.xing528.com)

燕尾与矩形组合时,兼具调整方便和能承受较大力矩的优点,多用于横梁、立柱和摇臂等导轨。

3.滑动导轨间隙调整

为保证导轨正常工作,导轨滑动表面之间应保持适当的间隙:间隙过小,会增加摩擦阻力;间隙过大,会降低导向精度。导轨的间隙若依靠刮研来保证,要费很大的劳动量,而且导轨经长期使用后,会因磨损而增大间隙,需要及时调整。

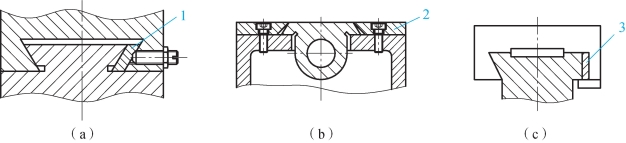

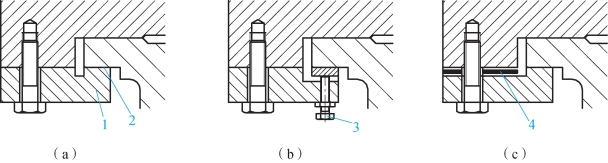

常用的滑动导轨间隙调整方法有压板和镶条两种方法。对燕尾形导轨可采用镶条方法,可同时调整垂直和水平两个方向的间隙,如图2-34所示。对矩形导轨可采用修刮压板、修刮调整垫片的厚度或调整螺钉的方法进行间隙的调整,如图2-35所示。

图2-34 燕尾导轨及其组合的间隙调整

1—斜镶条;2—压板;3—直镶条

图2-35 矩形导轨垂直方向间隙的调整

1—压板;2—接合面;3—调整螺钉;4—调整垫片

二、滚动导轨

滚动导轨是在滑块与导轨之间放入适当的滚珠、滚柱或滚针,使滑块与导轨之间的滑动摩擦变为滚动摩擦,大大降低了两者之间的运动摩擦阻力。滚动导轨磨损小,使用寿命长,定位精度高,灵敏度高,运动平稳可靠,但结构复杂,几何精度要求高,抗振性较差,防护要求高,制造困难,成本高。它适用于工作部件要求移动均匀、动作灵敏以及定位精度高的场合,在高精密的机电产品中应用较多。目前应用较普遍的是直线滚动导轨,其结构如图2-36所示。

图2-36 直线滚动导轨结构

直线滚动导轨按滚动体的形状不同,可分为滚珠式、滚柱式和滚针式三种。

(1)滚珠式:摩擦阻力小,但承载能力差,刚度低;经常工作的滚珠接触部位容易压出凹坑,适用于载荷不超过200 N的小型部件。

(2)滚柱式:由于为线接触,故承荷能力比滚珠式导轨高近10倍,刚度高;但摩擦力也较大,同时加工装配也相对复杂;对导轨面的平行度误差比较敏感,容易侧向偏移,导致磨损加剧。

(3)滚针式:与滚柱式特点相同,在结构尺寸受限制时选用。

三、静压导轨

静压导轨是在相对运动的运动件和承导件间通入压力油或压缩空气,使运动件浮起,以保证运动件和承导件间处于液体或气体摩擦状态下工作。这样,即使导轨面高低面不平,仍能平稳地运动。

1.液体静压导轨

液体静压导轨一般用于中大型机床和仪器,如磨床、镗床、圆度仪上。根据导轨副受力情况的不同,液体静压导轨的结构可以分为开式静压导轨和闭式静压导轨。开式静压导轨仅在承导件上开油腔(平导轨不少于两个,V形导轨不少于四个),闭式静压导轨不仅在承导件上开油腔,甚至是在两侧也开油腔。

液体静压导轨的特点如下:

(1)摩擦系数很小,使驱动功率大大降低,运动轻便灵活,低速时无爬行现象;

(2)导轨工作表面不直接接触,基本上没有磨损,能长期保持原始精度,使用寿命长;

(3)承载能力大,刚度好;

(4)摩擦发热小,导轨温升小;

(5)油液具有吸振作用,抗振性好;

(6)结构较复杂,需要一套供油设备,油膜厚度不易掌握,调整较困难。

2.气体静压导轨

气体静压导轨是由外界供压设备供给一定压力的气体将运动件与承导件分开,运动件运动时只存在很小的气体层之间的摩擦,摩擦系数极小,适用于精密、轻载、高速的场合,在精密机械中的应用越来越广。气体静压导轨按结构形式的不同可分为开式、闭式和负压吸浮式气垫导轨三种。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。