V带传动由一条或数条V带和V带带轮组成的摩擦传动,如图2-31所示。V带传动是靠V带的两侧面与轮槽侧面压紧产生摩擦力进行动力传递的。

图2-31 V带传动

V带是一种无接头的环形带,其横截面为梯形,工作面是与轮槽相接触的两侧面,带与轮槽底面不接触。V带按其截面形状及尺寸可分为普通V带、窄V带、宽V带和多楔带等。

V带传动的优点如下:

(1)由于V带是弹性体,故能缓和载荷冲击,运行时传动平稳,噪声低,有缓冲吸振作用。

(2)V带传动结构简单,制造、安装精度要求不高,不像啮合传动那样严格,无须润滑,使用维护方便。

(3)过载时,传动带会在带轮上打滑,可以防止薄弱零件的损坏,起到安全保护作用。

(4)可通过增加带的长度来适应中心距较大的场合。

V带传动的缺点如下:

(1)带与带轮的弹性滑动使传动比不准确,效率较低,寿命较短。

(2)传递同样大的圆周力时,外廓尺寸和轴上的压力都比啮合传动大。

(3)不宜用于高温和易燃等场合。

任务实施

步骤一 了解问题

通过现场观看或视频资料演示,了解原拉丝机齿轮传动减速器存在的问题,并做好详细记录。

步骤二 查阅相关资料

以小组(5~8人为宜)为单位,查阅相关资料或网络资源,学习、了解拉丝机常用的传动形式。

步骤三 解决问题

小组间进行交流与学习,梳理知识内容,分析、总结拉丝机常用传动形式的优缺点,选择合适的传动形式。(https://www.xing528.com)

拉丝机减速器传动机构的选择。

1.原拉丝机齿轮传动减速器存在的问题

某公司成品和半成品拉丝机承担着股绳自供丝和成品钢丝的生产任务。拉丝设备运转率的高低直接影响生产任务是否能够完成,原拉丝机减速机构采用齿轮传动,齿轮传动减速器为立式安装,生产中存在以下问题:

(1)箱体高速轴油封位漏润滑油、卷筒冷却水易从主轴位进入减速器,不仅造成箱体内传动齿轮、轴承损坏频繁,而且维修时间长、装配要求高、设备运转率低、备品备件消耗高;

(2)卷筒摆动,设备振动大,使钢丝在拉拔时的秒流量体积不相等,生产的钢丝通调性能差;

(3)箱体高速轴油封位润滑油的泄漏会污染现场环境,影响操作工的身体健康;

(4)齿轮传动减速器转动现场噪声大。

2.拉丝机减速传动机构的比较

拉丝机常用的传动形式主要有V带传动、齿轮传动和同步带传动。

1)V带传动

V带传动负荷小,带易打滑,适合拉拔小规格的高速拉丝机。

2)齿轮传动

拉丝机齿轮减速器传动负荷大,适合拉拔大规格的中等速度拉丝机;现场噪声大,箱体泄漏润滑油会对现场环境造成污染。

3)同步带传动

同步带传动减速机构是由大小不同的同步带轮和内周表面设有等间距齿的封闭环形胶带所组成的,带的工作面是齿的侧面,工作时胶带的齿与带轮齿槽相啮合,与带轮间不存在相对滑动,从而使主、从动带轮间达到同步。归纳起来有几方面优点:传动效率高,节能效果好,经济效益高;与齿形之间反向间隙小,严格同步,不打滑,传动比准确,角速度恒定;齿形带传动本身无须润滑,还耐油耐潮,使箱体进水、漏油和现场环境污染等问题得到根本解决;速比范围大,允许线速度高,传递功率范围大;传动平稳,能吸振,减少现场环境噪声;维修简便。

3.传动机构选择

根据上述三种传动机构的优缺点,结合公司的备件加工和维修技术力量,决定选用同步带传动减速机构。

同步带传动减速机构解决了原箱体进水、高速轴易漏油,导致轴承、齿轮等备件缺油损坏,卷筒摆动大,噪声大,现场环境差等问题。同齿型带减速器机构的同步带轮能连续使用多年,只需更换同步带,维修方便,不需要高技术水平的维修工,降低了备品备件的消耗,提高了整机作业率。

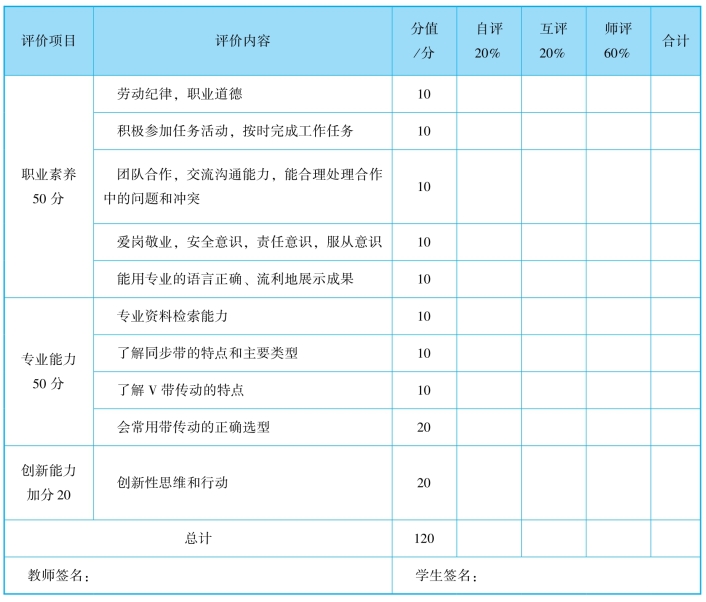

人物评价

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。