机电一体化传动系统中,为既满足总传动比要求,又使结构紧凑,常采用多级齿轮传动或蜗轮蜗杆等其他传动机构组成传动链。下面以齿轮传动链为例,介绍各级之间传动比的分配原则,这些原则对其他形式的传动链也有指导意义。

一、等效转动惯量最小原则

利用等效转动惯量最小原则所设计的齿轮传动机构,换算到电动机轴上的转动惯量最小。

有一个小功率电动机驱动的二级齿轮减速传动机构,如图2-2所示,假设总传动比为i,传动效率为100%,各主动齿轮具有相同的转动惯量,轴与轴承转动惯量不计,各齿轮均近似看成实心圆柱体,齿宽B、比重γ均相同。

图2-2 电动机驱动的二级齿轮减速传动机构

根据系统动能不变的原则,等效到电动机轴上的等效转动惯量为

即当 >>1时,有

>>1时,有

对于n级齿轮传动系作同类分析可得:

由上述分析可知,按等效转动惯量最小原则来分配,从高速级到低速级的各级传动比是逐级增加的,而且级数越多,总等效惯量越小。但级数增加到一定数量后,总等效惯量的减少并不明显,而从结构紧凑、传动精度和经济性等方面考虑,级数不能太多。

对于大功率传动系统,因其传递扭矩大,故要考虑齿轮模数、齿轮齿宽等参数逐级增加,各级齿轮的转动惯量差别很大的情况,传动比的分配应根据经验、类比方法以及结构紧凑的要求进行综合考虑。各级传动比一般仍以从高速级到低速级各级传动比逐级增加的原则进行分配。

二、质量最轻原则

质量方面的限制常常是伺服系统设计应考虑的重要问题,特别是用于航空、航天的传动装置,按质量最轻原则来确定各级传动比就显得十分必要。(https://www.xing528.com)

仍以减速齿轮传动链为例,对于小功率传动系统,使各级传动比相同,即i1=i2=i3=…= ,即可使传动装置的质量最轻。由于这个结论是在假定各主动小齿轮模数、齿数均相同的条件下导出的,故所有从动大齿轮的齿数、模数也相同,每级齿轮副的中心距离也相同。这样可设计成如图2-3所示的回曲式齿轮传动链,其总传动比可以非常大。显然,这种结构十分紧凑。

,即可使传动装置的质量最轻。由于这个结论是在假定各主动小齿轮模数、齿数均相同的条件下导出的,故所有从动大齿轮的齿数、模数也相同,每级齿轮副的中心距离也相同。这样可设计成如图2-3所示的回曲式齿轮传动链,其总传动比可以非常大。显然,这种结构十分紧凑。

图2-3 回曲式齿轮传动链

对于大功率传动系统,因其传递扭矩大,故齿轮模数、齿轮齿宽等参数要逐级增加,小功率传动中的各项简化假设大多不合适。大功率传动装置传动级数的确定主要考虑结构的紧凑性。在给定总传动比的情况下,传动级数过少会使大齿轮尺寸过大,导致传动装置体积和质量增大;传动级数过多会增加轴、轴承等辅助构件,导致传动装置质量增加。设计时应综合考虑系统的功能要求和环境因素,通常情况下传动级数要尽量少。

大功率减速传动装置按质量最轻原则确定的各级传动比表现为前大后小的传动比分配方式,即从高速级到低速级各级传动比逐级减小。由于减速齿轮传动的后级齿轮比前级齿轮的转矩要大得多,在同样传动比的情况下齿厚、质量也大得多,因此减小后级传动比就相应减少了大齿轮的齿数和质量。

三、输出轴转角误差最小原则

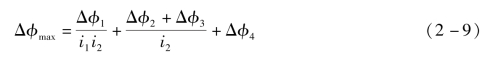

设齿轮传动系统中各级齿轮的转角误差换算到末级输出轴上的总转角误差为Δφmax,则

比如,对于如图2-2所示的二级齿轮减速传动机构,设各齿轮的传动误差分别为Δφ1、Δφ2、Δφ3、Δφ4,则换算到末级输出轴上的总转角误差为

由式(2-8)可以看出,如果从输入端到输出端的各级传动比按前小后大原则排列,即从高速级到低速级各级传动比逐级增加,则总转角误差较小,而且低速级的误差在总误差中占的比重很大。因此,要提高传动精度,就应减少传动级数,并使末级齿轮的传动比尽可能大、制造精度尽量高。

在设计齿轮传动装置时,上述三条原则应根据具体工作条件综合考虑。

(1)对于传动精度要求高的降速齿轮传动链,可按输出轴转角误差最小原则设计;若为增速传动,则应在开始几级就增速。

(2)对于要求运转平稳、启停频繁和动态性能好的降速传动链,可按等效转动惯量最小原则和输出轴转角误差最小原则设计。

(3)对于要求质量尽可能小的降速传动链,可按质量最轻原则设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。