一汽集团公司热处理厂,将天然气广泛用于气体渗碳、碳氮共渗、光亮淬火、复碳处理等工艺的富化气或吸热式保护气氛。该厂自2000年全面采用天然气代替丙烷气做原料气以来,不但提高了零件的产品质量,而且获得了显著的经济效益,仅2002年就节约热处理成本约350万元。

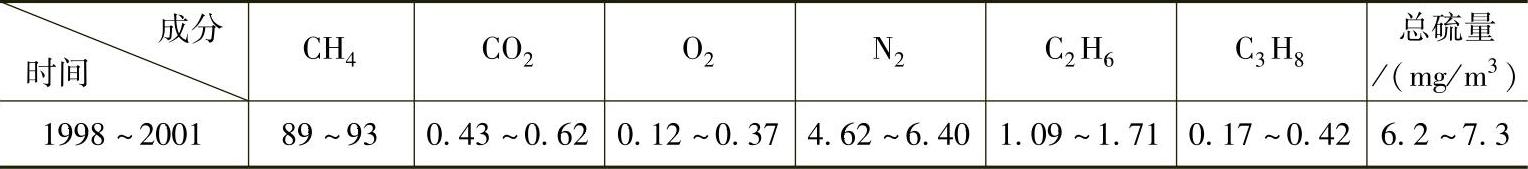

(1)天然气成分分析 表4-24是一汽集团公司热处理厂三年来对原料气全面分析的结果。

表4-24 一汽集团公司热处理厂天然气成分(体积分数) (单位:%)

(2)天然气在可控气氛中的开发

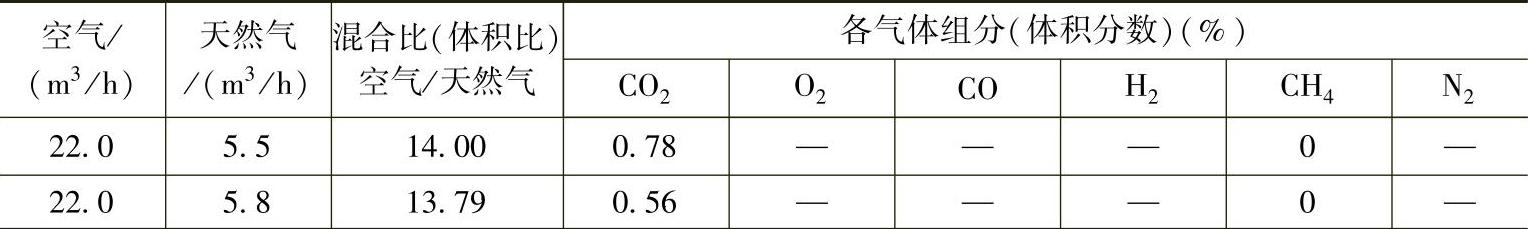

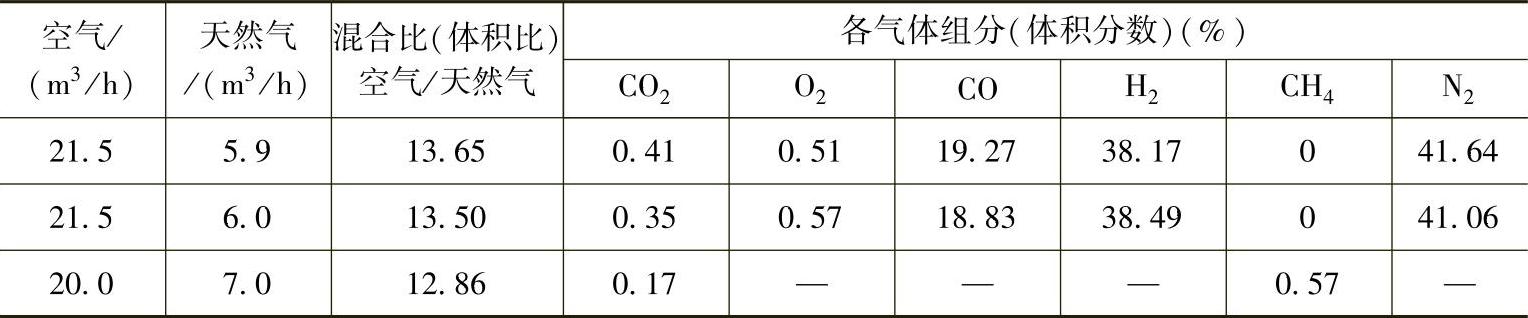

1)吸热式可控气氛原料气比例的选择。试验设备采用产气量60m3/h的吸热式可控气氛发生器,产气控制采用CO2红外仪:CO2量(体积分数)为(0.38±0.05)%,残余CH4量(体积分数)为0.05%。天然气与空气按一定比例通入,温度为1020℃,催化剂为镍触媒条件下,采用天然气和空气比例为(1∶3.65)~(1∶3.5)时,可获得比较理想的吸热式可控气氛。调试结果见表4-25。

表4-25 用天然气在60m3/h发生炉上调试结果

(续)

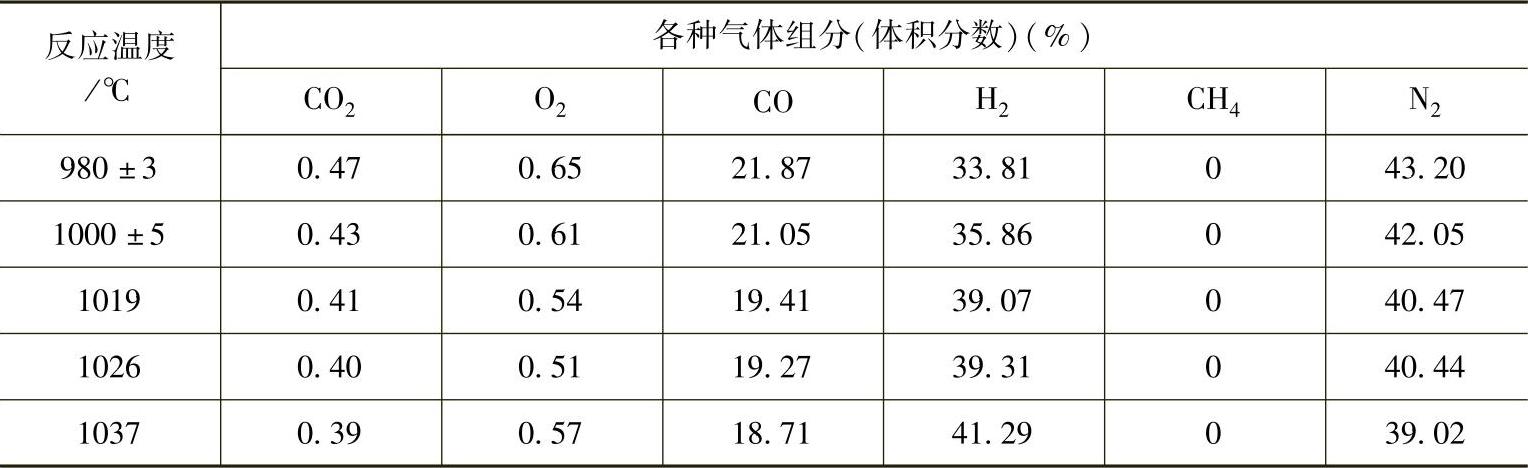

2)吸热式可控气氛装置温度的选择。在60m3/h可控气氛发生装置上进行不同温度对产气组分影响的试验,试验结果见表4-26。由表4-26可见,在生产中选取(1020±10)℃工艺为最佳,既可保证可控气氛的技术要求,又可利用原有生产设备。(https://www.xing528.com)

表4-26 不同温度下天然气、空气制备吸热式气氛组成

3)天然气产气比的试验。将可控气氛发生炉工作温度定为(1020±10)℃,天然气与空气比例选为(1∶3.65)~(1∶3.5)后,当红外仪控制CO2量(体积分数)为(0.38±10)%时,将5.7m3/h天然气通入可控气氛发生装置,由出口处流量计读数看到流量为36.3m3/h。每立方米天然气在上述条件下至少可产生吸热式可控气氛6.37m3。

该厂十余台60m3/h、70m3/h及140m3/h可控气氛发生装置均稳定产气在一个月以上,满足生产要求。

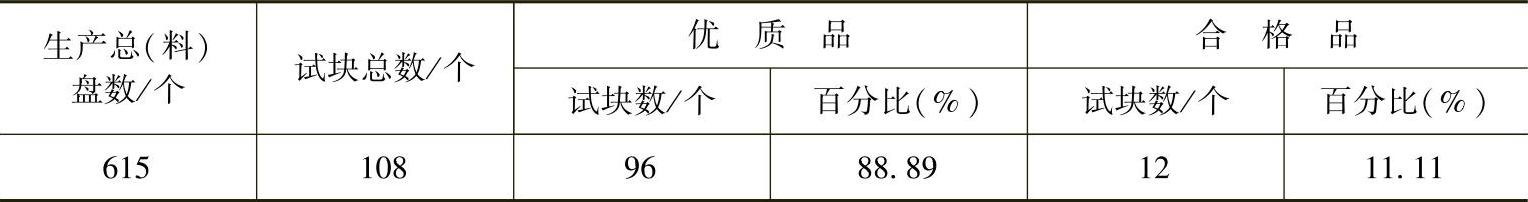

(3)在渗碳工艺上的应用 首先将以天然气制备的吸热式气氛送入连续式渗碳炉内,然后将天然气做富化气送入炉内,进行生产试验。试验结果如表4-27所示。

表4-27 连续式气体渗碳炉应用天然气试验质量统计表

由表4-27可见,采用天然气代替丙烷气做富化气进行工件渗碳处理是可行的,质量比较稳定。

(4)在碳氮共渗工艺上的应用 因为天然气中甲烷组分在高温下易于分解产生碳原子,但随着温度降低,甲烷裂解越来越困难,特别是在840~880℃碳氮共渗工艺温度区间,甲烷裂解仅为10%~20%,所以,该厂采用BH催渗剂。通过滴入6~8mL/min的BH催渗剂达到提高炉内碳势效果,工件质量达到碳氮共渗技术要求。

(5)效益 该厂在1995—1997年全部采用丙烷气(1475~1694.3km3)做原料气时单车(单辆汽车)原料气成本为38~40元/辆。而在2000年后全部采用天然气(1098.6~1543.9km3)做原料气时,单车原料气成本为12~15元/辆。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。