高性能球墨铸铁是运用等温淬火工艺将普通球墨铸铁转变为具有独特微观结构——奥氏体加铁素体的一种新型材料,称为奥贝球墨铸铁(或称等温淬火奥贝球铁,简称ADI)。

ADI虽然需要奥氏体等温热处理,但其价格仍比钢件(铸钢、锻钢)低20%左右,可100%回用。相对于其他材料,ADI的性价比最高,而且生产过程简单,制造成本低,节能节材效果明显。ADI经等温淬火后,在汽车轻量化方面具有显著节能减排效果。

1.ADI的性能特点

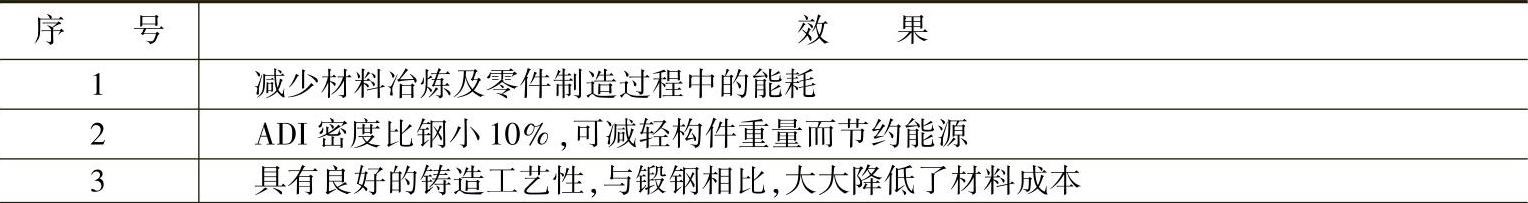

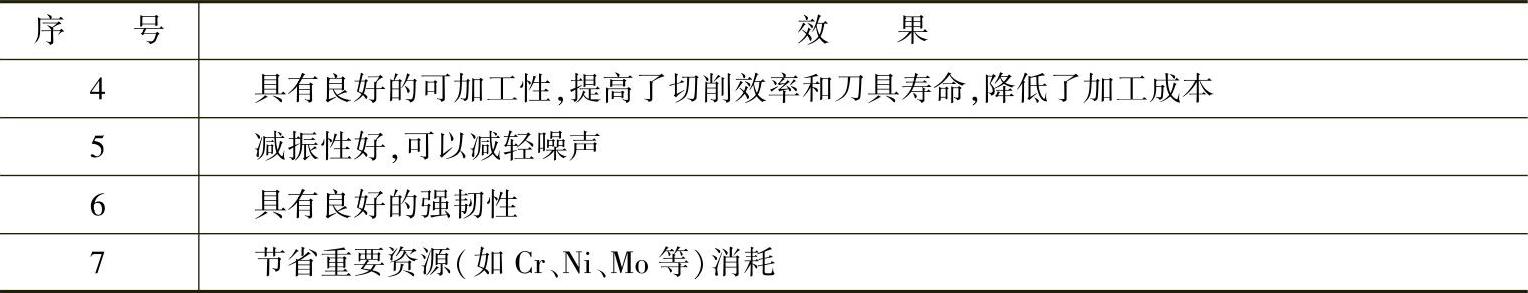

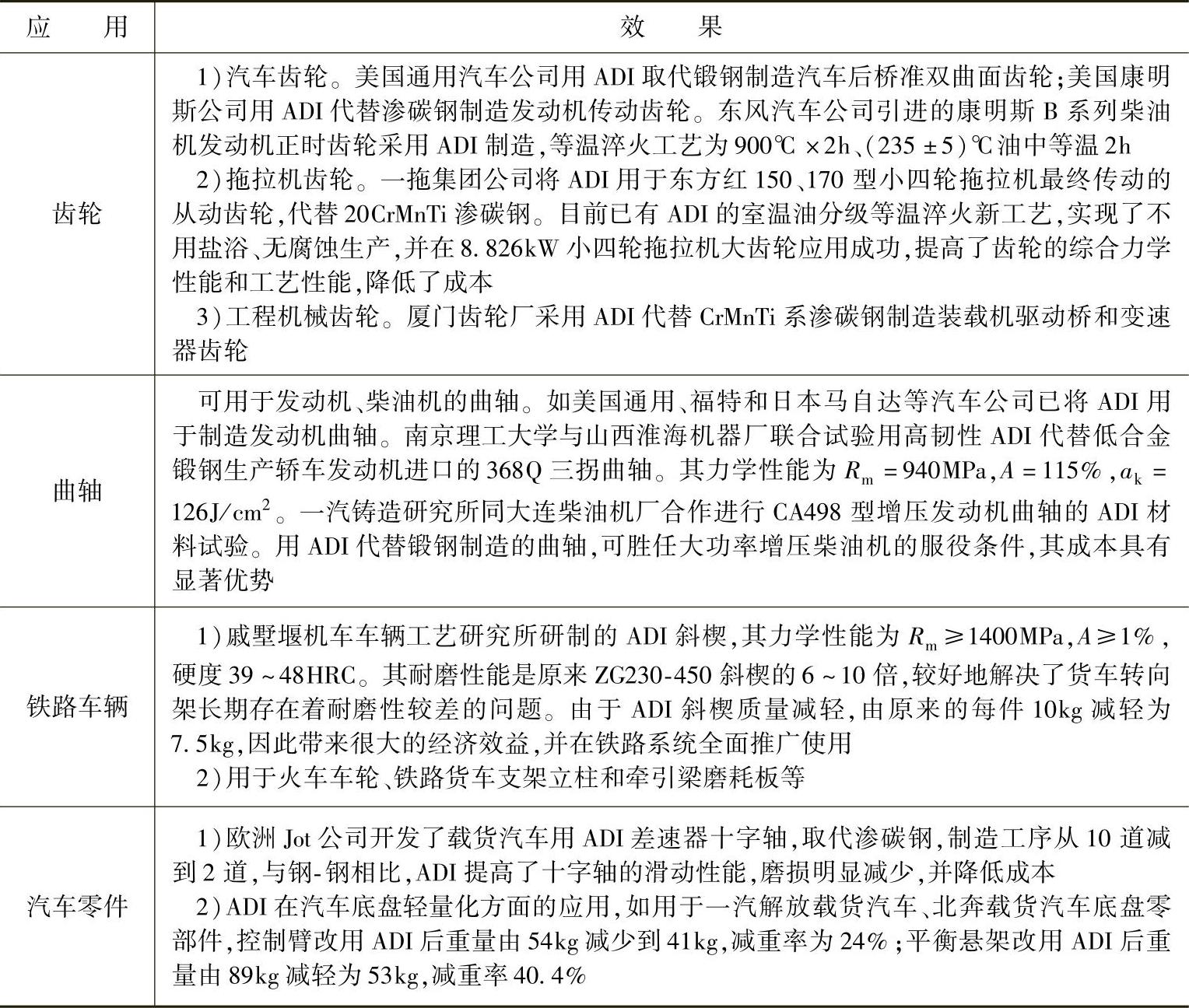

ADI强度高、质量轻、耐磨性好、耐疲劳性能好、降噪性能和吸震性好、成本低等。利用ADI代替锻钢制造零件可获得表4-16所列效果。表4-17为各种牌号ADI的主要性能参数。

表4-16 ADI代替锻钢制造零件的效果

(续)

表4-17 各种牌号ADI的主要性能参数

注:KIC——平面应变断裂韧度。

2.ADI热处理工艺及其应用效果

应根据产品性能要求和工件大小确定合适的ADI热处理工艺。一般奥氏体化加热温度880~910℃,保温时间1~2h,等温淬火温度230~400℃,保温时间1.5~3h,等温淬火温度波动范围控制在±10℃。对要求高强度、高耐磨,而不要求韧性的ADI件,可采用较低的等温淬火,以获得下贝氏体及小于10%(体积分数)残留奥氏体;对要求韧性为主的ADI件,可采用偏高的等温淬火温度,以获得上贝氏体及大于10%(体积分数)残留奥氏体。

对要求进行粗、精加工的ADI件,应在粗加工后进行热处理,然后进行精加工。热处理后的硬度应小于430HBW,以便于精加工。ADI件由于本身具有高强度、高硬度组织及其自硬化作用,其耐磨性超过了表面淬火(58~64HRC)的锻钢件。(https://www.xing528.com)

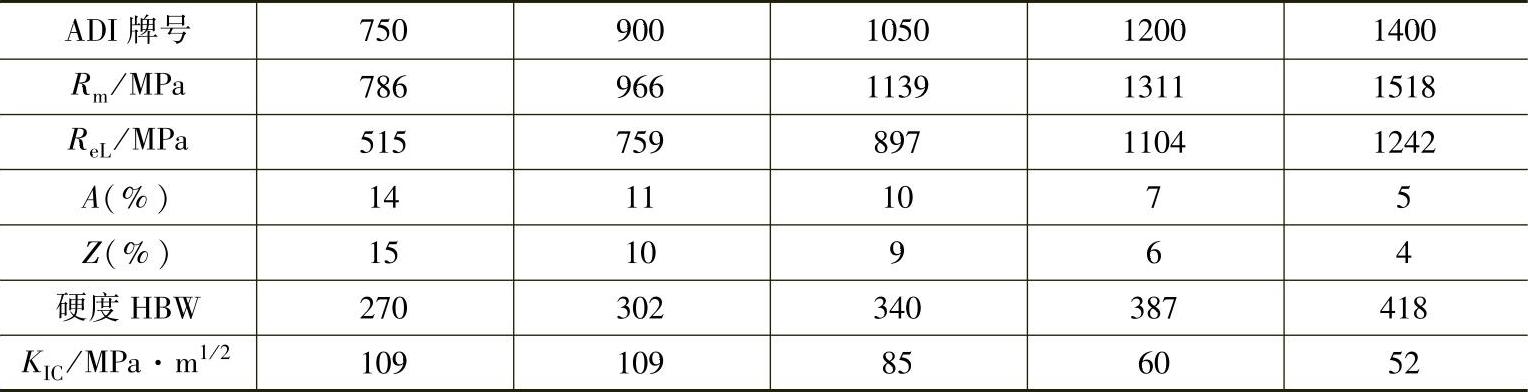

(1)ADI的等温淬火工艺 典型的ADI等温淬火过程如图4-1所示。

图4-1 ADI等温淬火工艺过程示意

①首先将ADI升温至奥氏体化温度进行奥氏体化(840~950℃),保温1~2h(ABC)。②然后将其迅速淬入奥氏体等温转变温度250~400℃的盐浴中(CD),以避免产生珠光体转变。这一阶段主要考虑等温淬火槽的冷却能力和ADI铸铁成分。③将其在这一温度下保温适当的时间(DG),随后出炉空冷至室温(GH)。在ADI等温淬火过程中,奥氏体等温反应可分为两个阶段:第一阶段,奥氏体分解为针状铁素体和残留奥氏体;第二阶段,残留奥氏体继续分解为铁素体和碳化物。

在第一阶段,可得到理想的ADI组织——“针状铁素体+残留奥氏体+石墨”。此后,进入第二阶段即贝氏体转变阶段,由于在此阶段出现了碳化物,因而使ADI综合性能降低。要使ADI具有最佳的综合性能,就必须保证在第一阶段转变完全结束前,避免第二阶段转变发生。因此,最佳的等温淬火时间即是第一阶段转变完全结束而第二阶段尚未开始的时间。

(2)ADI的应用及效果 见表4-18。

表4-18 ADI材料的应用及效果

(3)ADI热处理设备 生产ADI件的关键技术是实现大批量生产的等温淬火工艺和连续式生产线。目前国内外已有专业热处理设备厂家生产推送式、立式、网带式、箱式等温淬火球墨铸铁专用机组(生产线),从而进一步提高了产品质量和生产效率,降低了制造成本。如德国Ipsen公司TQA型盐浴等温、分级淬火生产线,可用于大批量ADI件的贝氏体等温淬火生产。

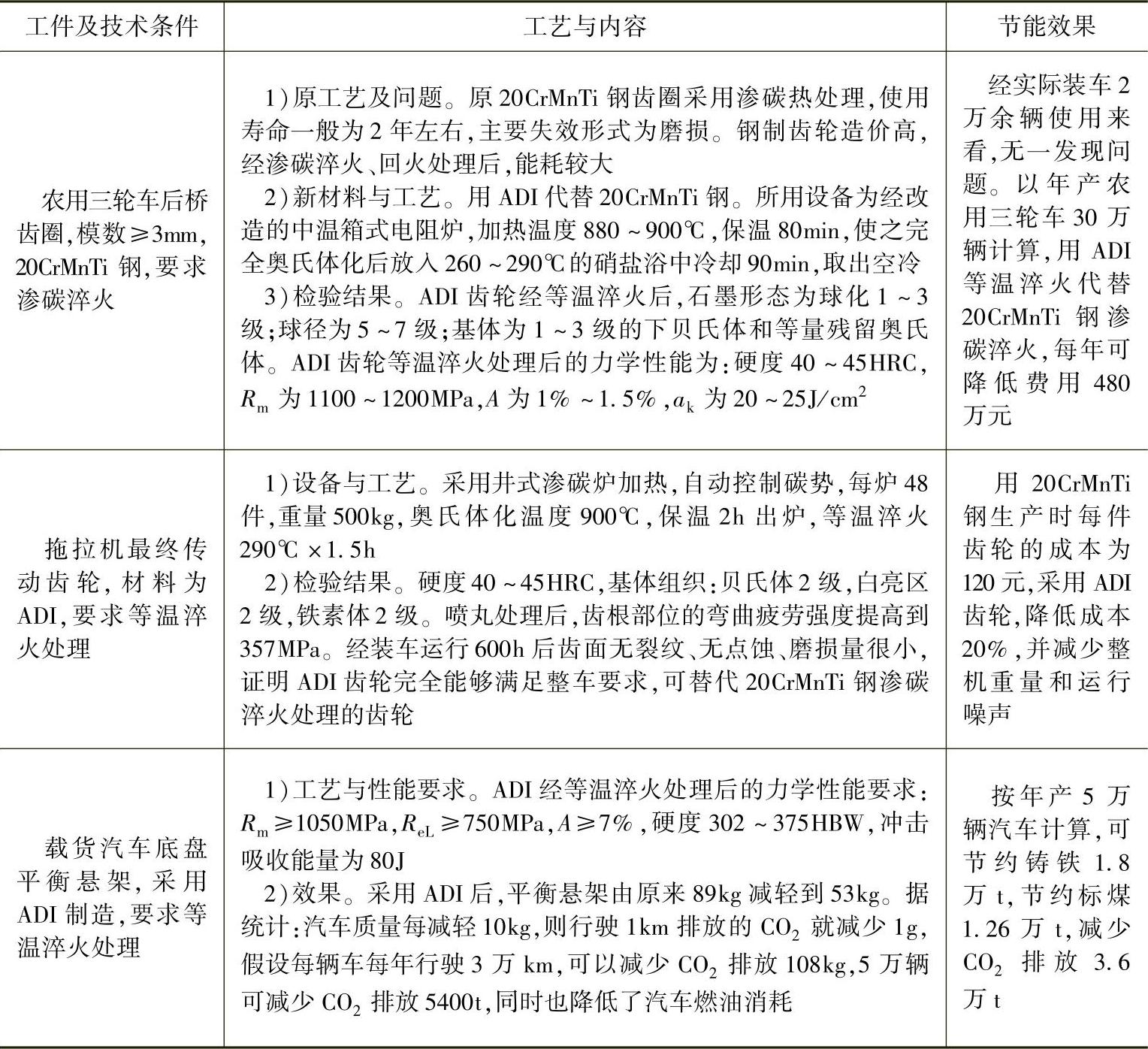

3.ADI应用实例

表4-19为奥贝球墨铸铁应用实例。

表4-19 奥贝球墨铸铁应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。