在热处理设备方面采取措施,减少热处理炉壁散热和蓄热,以减少热能损失,提高热能的有效利用率,从而达到节能效果。

1)减少加热炉散热的有效方法首先是减少炉子的表面积。而减少炉衬蓄热的方法是采用比热容和密度小的绝热耐火材料等。

2)美国燃气技术研究所开发的能砌入炉壁的平面辐射板,能增加辐射表面,降低表面温度,延长炉子使用寿命,提高炉温均匀性,减少炉衬,使炉子尺寸缩小50%,加快炉子升温和冷却速度,产生的NOx很少。

3)采用改变发热体或炉衬表面发射率的涂料,可以在提高加热均匀性的同时收到节能的效果。

4)摩根先进材料有限公司生产的SuperwoolPlus毯,比同级别产品及传统陶瓷纤维毯节能17%。用于高温加热炉的全纤维炉衬,能够显著减少热损失,提高炉子工作效率,减轻炉体的重量。

5)美国Unifrax公司生产的无机热面涂料,可通过喷射或涂抹方法涂覆在陶瓷纤维模块、浇注料和耐火砖或隔热材料表面,起到保护作用,限制隔热材料因裂缝产生的热损失,具有显著的节能效果。

6)国产纳米微孔材料,其最优热导率只有0.022W/(m·K)(800℃,热面),是传统陶瓷纤维类保温隔热材料的1/10左右。该材料降低了工作能耗,具有显著的节能效果。

1.减少炉壁散热和蓄热途径

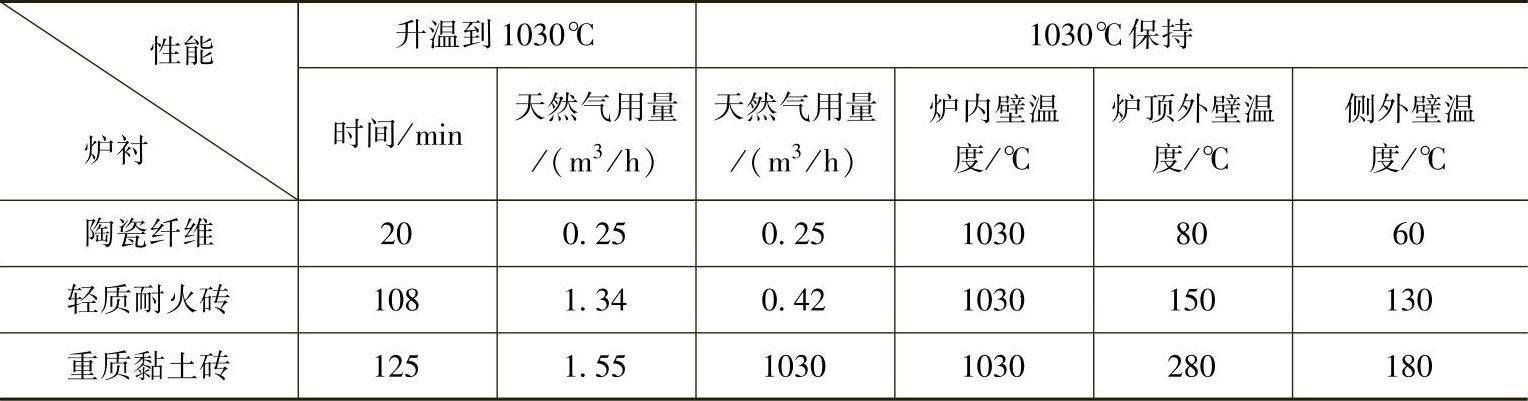

(1)选用轻质耐火绝热材料 轻质耐火砖、陶瓷纤维及其制成品炉衬密度小,隔热性好,蓄热少,散热少,得到了广泛应用。例如装炉量为400kg的密封渗碳炉,将轻质耐火砖改为陶瓷纤维炉衬后可节约13%的燃料,空炉升温时间缩短1/4。输送带式淬火加热炉炉衬由重质砖改为陶瓷纤维炉衬后,空炉升温时间缩短9/10,每日节约50%的燃料(见表3-5)。把一般可控气氛淬火加热炉炉衬改为陶瓷纤维,可使空炉升温时间缩短1/3,使气氛洗炉(炉气恢复)时间减少3/4,综合节约燃料20%。

表3-5 输送带式淬火加热炉改为陶瓷纤维炉衬后的节能效果

(2)减少炉子散热 热处理加热炉通过炉壁向外界的散热是连续正常生产条件下主要热损失途径之一。炉衬厚度不足或炉衬材料选用不当,会使外壁(炉门、炉顶、侧壁)温度过高。过高的炉壳温度会通过向外的热辐射和对流造成大的热损失。在炉衬未损坏的情况下,通过炉子外表面的散热不大于炉子热损失总量的3%。当炉衬局部损坏造成炉子外壳温度不均匀,就必须及时维修。可用远红外测温仪等来测量炉子外壁温度,以发现炉衬是否有局部损坏情况。如发现炉壁和炉顶、炉门温度有明显升高,就意味着有大的散热损失。一个大型加热炉如在1450℃运行,其外壳温度达到120℃时,每小时就要损失10kg燃料油能耗。

(3)增强加热炉的密封性 炉子密封不良时,会在其缝隙处向外辐射热和从外侵入(冷)空气,使炉温降低,为维持炉温就要增加燃料消耗。一般炉内有20Pa的正压,如果在炉壁上开一个通孔,孔内会形成负压吸入冷空气,孔径越大负压越大,吸入的空气越多。例如炉壁开有10cm2的孔,在炉内近孔处负压为10Pa时,每小时会侵入10m3空气;而一个1cm2的小孔的漏热损失,要比等面积的炉壳表面的热损失大50倍,大孔的漏热损失则要比等面积的炉壳表面的热损失大100倍以上。炉口开放0.2m2,燃料消耗则增加15%。因此,要严防产生通孔和缝隙,特别要注意炉门和炉盖的密封。有数据证实,井式炉炉盖四周缝隙以陶瓷纤维填充,可使每渗碳炉次节电17%。

(4)炉门密封改造 改进炉门密封是减少热损失,提高炉温均匀性的重要途径。一般锻造加热炉(1300℃)炉门开启0.18m2时,维持炉温要增加150%的燃料,炉门开启0.36m2时,要增加300%的燃料。导致炉门开启的原因通常是由于重力的压紧不足以保证炉门密封性,改进炉门压紧措施可以采用四连杆机构、凸轮机构,以及自动压紧机构,如程序控制的气动及液压控制机构。

(5)减少炉子外表面积 当其他条件相同时,减少炉子外表面积可减少炉子散热。

(6)采用纳米高温防腐节能涂料 网带式炉大修后,采用纳米高温防腐节能涂料,对网带式淬火炉膛内部进行涂装。涂装后的加热炉炉膛气密性增强,既能阻止炉墙漏气,又能减缓氧化速度,增强炉温均匀性,还能大大提高工作效率,并降低能耗。有数据证实,采用纳米高温防腐节能涂料对电炉涂装,可使节能率达到20%~30%。

(7)减少炉子蓄热

1)重质砖炉衬由于密度大,蓄热量也大,升温速度很慢,尤其在不连续生产时,大量热能要消耗在炉子升温上。泡沫轻质耐火砖炉衬密度较小,蓄热量较小,升温速度相对较快,燃料消耗也小。Al2O3+SiO2陶瓷纤维炉衬,密度很小,蓄热量很小,升温速度快,对于不连续生产方式十分有利,只是耐炉气循环冲刷性稍差,故有风扇搅拌炉气的炉子可多用轻质砖。陶瓷纤维炉内表面涂覆专用涂料,在高温下被烧结变硬,可提高其抗气流冲刷能力,故不少密封多用炉都采用涂层的纤维炉衬。表3-6所列为重质黏土砖、轻质耐火砖和陶瓷纤维炉衬燃烧加热炉1030℃升温和保温时的天然气用量和升温时间。

表3-6 各种耐火材料炉衬燃烧加热炉性能

注:炉膛容积为560mm×350mm×150mm,炉顶厚100mm,侧壁厚120mm。

2)为了减少炉衬蓄热可采用复合炉衬。炉壁使用陶瓷纤维,内壁表面涂覆红外反射涂料;考虑到炉底强度要求,采取重质黏土砖+轻质耐火砖结构;炉门内壁粘贴陶瓷纤维。(https://www.xing528.com)

采用红外辐射涂料涂层,用于轻质耐火砖和陶瓷纤维的复合炉衬可节能50%左右,用于燃烧加热炉可节能10%~30%,升温时间减少20%~40%。

2.优化炉衬结构

热处理炉炉衬材料分为砖砌炉衬、浇注料炉衬、纤维炉衬及复合炉衬。目前国内的加热炉绝大多数采用传统的耐火砖砌筑形式,炉衬的散热和蓄热占炉子总能耗的20%~40%。炉衬材料的发展趋势是“两高一轻”,即高温、高强、轻质。合理选择炉衬材料和优化复合炉衬结构,可以减少炉体散热、蓄热损失,提高炉子升温速度和使用寿命,从而取得很好的节能效果。目前炉衬结构已经向轻体化、组合化的方向发展,正逐步采用密度<1.0kg/m3的轻质砖、高强度漂珠砖、硅酸铝耐火纤维和其他新型保温材料。

1)浇注料炉衬比砖体炉衬热导率小,炉体气密性好,使用寿命长,故采用浇注料炉衬可以提高炉子的作业率,全面改善炉子的技术经济指标。近年来浇注料在品种、质量上均有长足进步,在很大程度上满足了炉子耐高温、耐急冷急热、耐冲蚀等要求。使用浇注料炉衬比砖砌炉子可节能2%~4%。

2)耐火纤维是一种超轻质耐火材料,它的基本性质是密度小、热导率小、比热容低。所以用这种材料筑炉,在节能、省材、提高炉子生产能力和改善炉子热工性能等方面都具有较好的效果。使用耐高温耐火纤维制品炉衬,比砖砌炉子可节能5%~8%。

耐火纤维施工方法直接影响其使用效果和使用寿命,传统的锚固法在使用中经常发生一些问题,如纤维脱落和纤维烧损后缝隙加大等。一种新的施工方法是将散装纤维棉经高压风送出喷枪,将黏结剂与纤维棉混合,一起喷到工作表面。这种施工方法既保留了纤维的固有特性,又消除了炉衬的接缝,从而提高了节能效果,延长了炉子寿命。

加热炉采用陶瓷纤维炉衬是提高炉子升温速度,减少炉壁蓄热的有效措施。陶瓷纤维炉衬升温时间只是轻质耐火砖和黏土砖炉子的17%~20%。由此可见,不连续运转炉子使用陶瓷纤维炉衬的节能效果最明显。

3)复合炉衬。复合炉衬炉壁一般采用炉壳+陶瓷纤维毡+陶瓷纤维棉+轻质耐火砖,内壁表面涂覆红外反射涂料。

4)红外节能涂料的应用。红外节能涂料能使用于炉温300~1800℃的各种燃料炉等。将其喷涂于炉衬内表面,形成0.3~0.5mm的涂层,利用涂层的红外辐射性能,可以达到增加热效、减少能耗、延长炉衬寿命的作用。

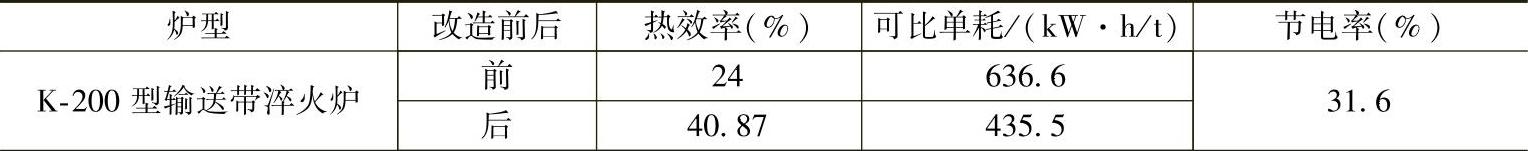

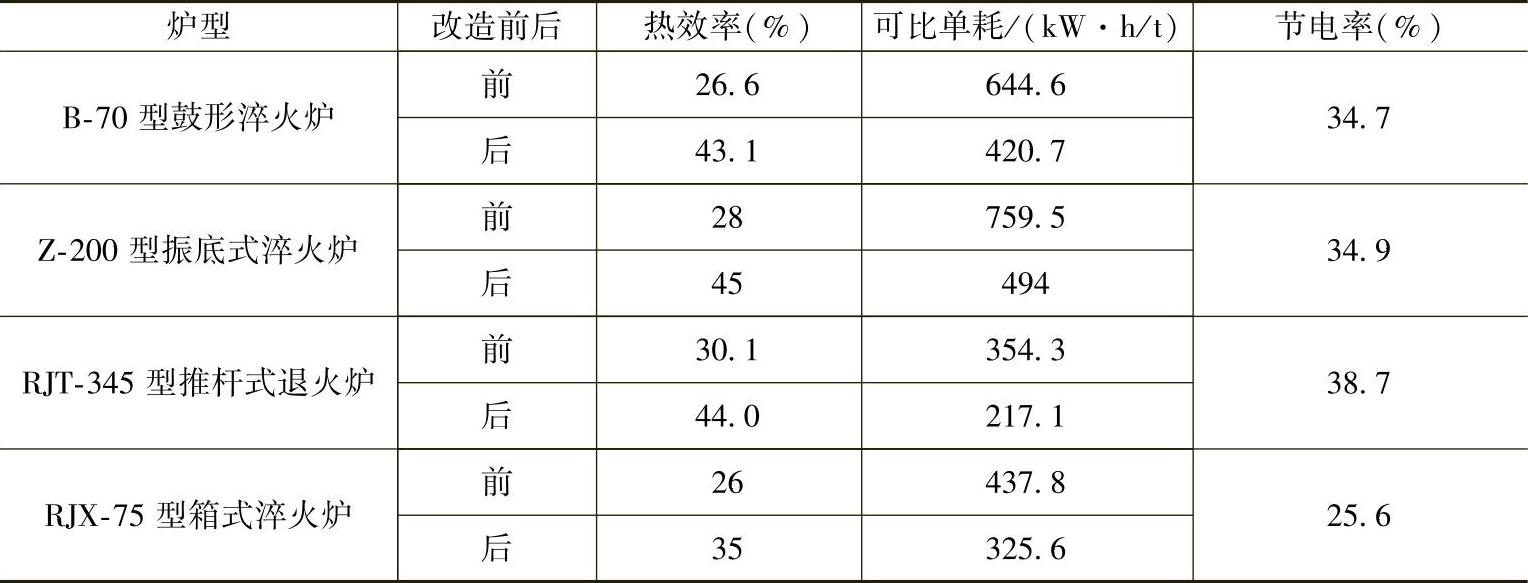

5)节能炉衬的应用。炉衬用轻质砖节能改造后,散热和蓄热损失明显减少,可节能20%~45%。炉衬表面粘贴硅酸铝耐火纤维后,节能可达20%,而应用全硅酸铝耐火纤维的炉墙后,在升温时能耗只有砖墙的1/3和轻质砖的1/8,升温速度是砖墙的2.5~5倍,节能30%~50%。目前,轻质组合炉衬、复合炉衬、全纤维炉衬已在许多大型电炉上应用,具有炉温均匀,升温速度快,热效率高的特点。部分轴承用老设备节能改造前后的节能效果对比见表3-7,由表3-7可以看出,节能改造后节电率均在25%以上。

表3-7 部分热处理设备改造前后的节能效果

(续)

3.纤维模块化复合节能技术

纤维模块化复合节能技术利用不同材质纤维的高温性能和收缩性能差别,通过合理地组合和科学地安装,避免了因收缩而产生的缝隙,减少了散热损失,延长了纤维炉衬和加热元件的使用寿命。

该项节能技术已成功地应用于大型井式、罩式、箱式、连续式炉等热处理装备中,其显著节能效果主要表现在:①减少了热量的损失,炉壁表面温升由50℃降至10℃左右;②实际使用寿命达到5年以上;③该技术实施后,热处理炉综合节能效果可达30%以上,可取得更好的节能效果。

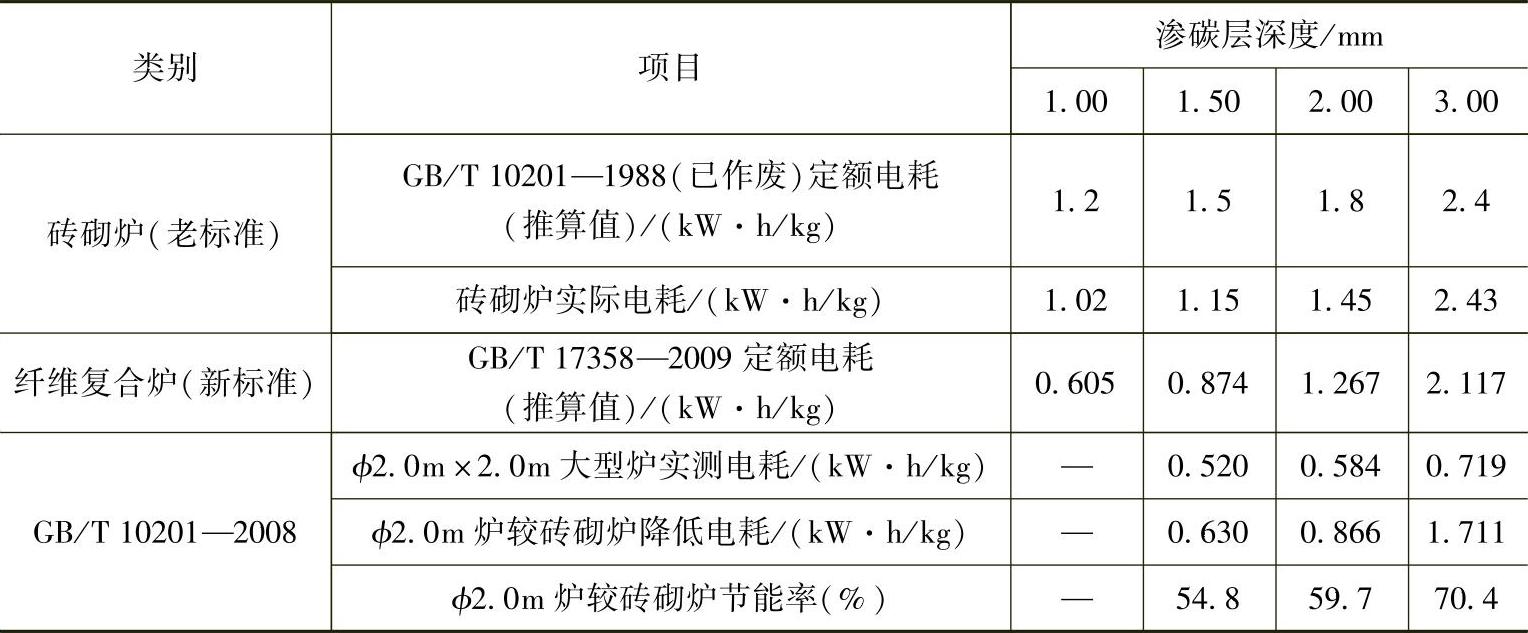

表3-8为采用新型纤维复合节能炉衬技术的大型井式渗碳炉与砖砌炉能耗比较。

表3-8 采用新型纤维复合节能炉衬技术的大型井式渗碳炉与砖砌炉衬能耗比较

通过表3-8中数据对比表明,采用新型纤维复合节能炉衬技术制造炉子的电耗(按GB/T10201—2008实测值)远低于旧标准(GB/T10201—1988,已作废)的实测值和推算值,也低于按GB/T17358—2009的推算值,特别是对于渗层深的工件的处理,节能效果更为明显。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。