热处理炉型的选择,一般是以工艺要求、工件形状和尺寸、生产批量为依据的。自从热处理节能作为一个重要问题提出来之后,炉型的选择同时还应考虑炉子的形状,可能达到的热效率,以及密封性能、表面升温等因素。一般情况下,当工件批量足够大时,使用连续式炉比周期式炉节能。而若从炉子的形状考虑,则在相同炉膛容积下,圆(筒)形炉比箱形炉节能,因此炉型与节能也是密切相关的。

(1)根据技术要求、生产批量选择炉型 在相同功率条件下,连续式炉比周期式炉效率高25%以上,可节约30%电能,在生产批量较大的前提下,应尽可能选用连续式炉;当品种比较多、数量较少时,就集中使用周期式炉。例如,密封箱式渗碳炉工艺材料及能源消耗少,渗碳质量高,因此用密封箱式渗碳炉比用井式渗碳炉进行渗碳更为经济、合理。各种炉子的热效率顺序由高到低为:振底式炉、网带式炉、井式炉、输送带式炉、箱式炉或台车式炉以及盐浴炉。

轴承行业用热处理炉按可比单耗由大到小的排列顺序为:回转马弗炉、推盘式炉、滚筒式炉、铸链炉、辊底式炉。

(2)考虑炉子散热性能及热效率

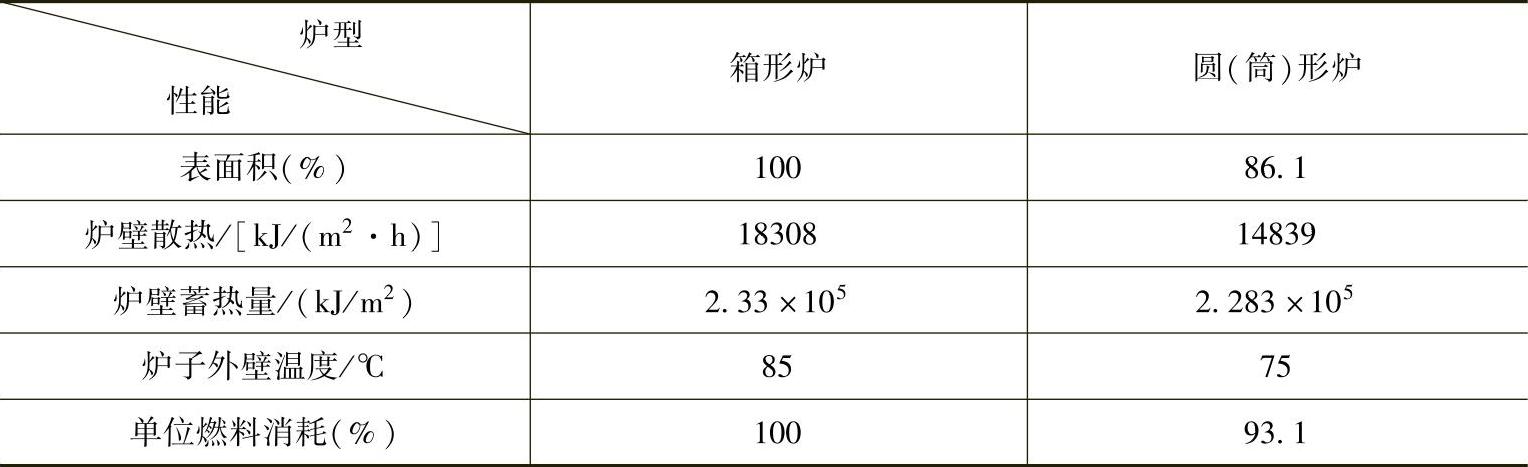

1)由于炉壁向外界的散热量与表面积成正比,圆(筒)形炉比箱形炉表面积小近14%,因此,圆(筒)形炉比箱形炉的炉壁散热减少约20%,蓄热减少2%,炉子外壁温度降低10%,单位燃料消耗降低7%(见表3-3)。日本大多数箱式电阻炉和密封多用炉都采用圆(筒)形外壳。江苏丰东热技术股份有限公司的密封多用炉也采用圆(筒)外形。

表3-3 箱形炉和圆(筒)形炉散热性能比较(https://www.xing528.com)

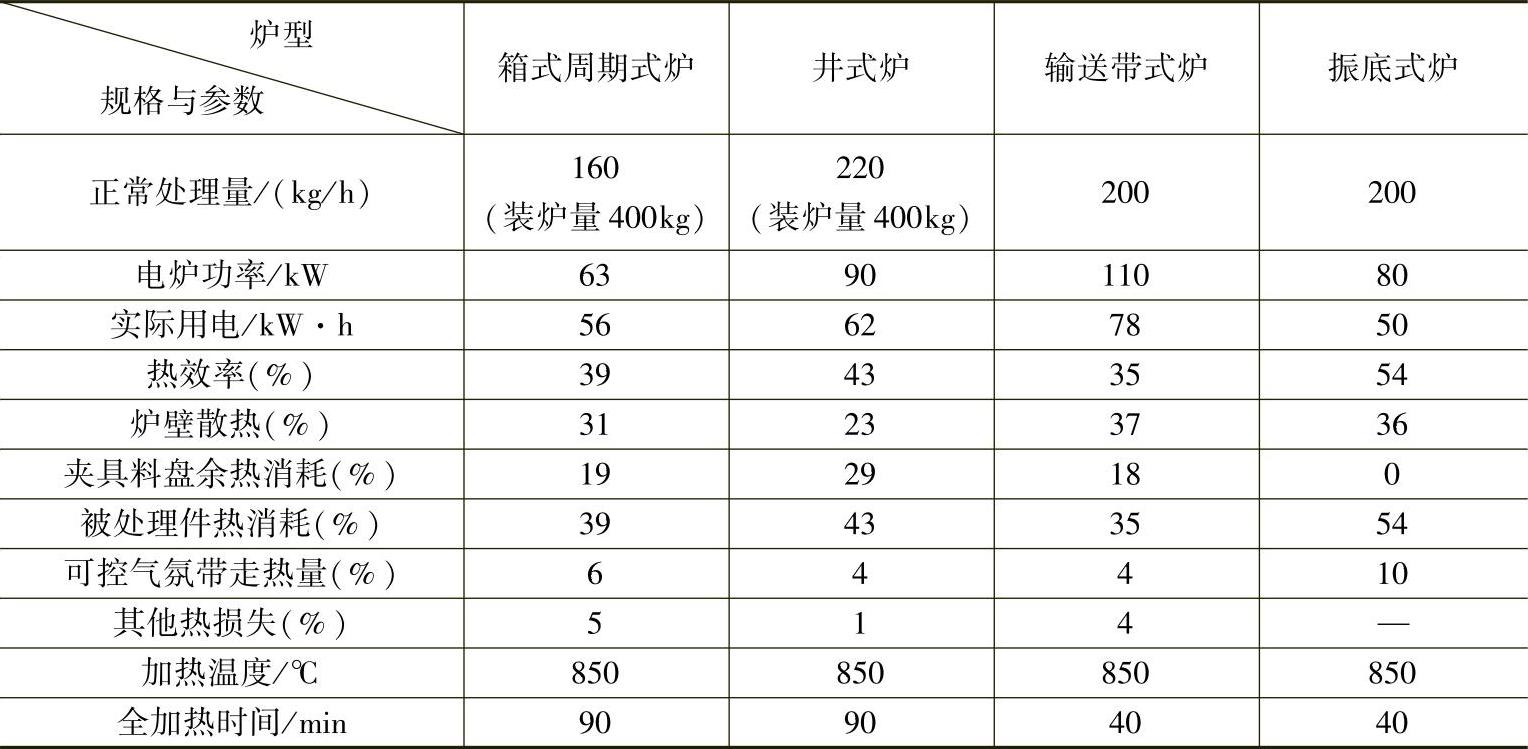

2)箱式炉、井式炉、输送带式炉和振底式炉在连续运转时的热效率各不相同(见表3-4)。振底式炉的热效率高是由于没有工装夹具带走的热损失。井式炉的热效率高是由于密封性好,散热面积小。

从工艺运行的连续性出发,连续式炉比周期式炉能耗低。当加热炉温度为900~950℃时,连续式炉的热效率为40%,单位燃料消耗为1.58×106kJ/t(154kW·h/t),而周期式炉热效率为30%,单位燃料消耗为2.09×106kJ/t(204kW·h/t)。

表3-4 各种类型电阻炉连续运转时的热效率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。