利用铸造余热进行正火或淬火处理,可以节省铸造冷却后重新加热进行正火或淬火的大量能耗,从而降低生产成本,并提高生产效率。

(1)铸件热(态)开箱淬火与正火 铸(钢、铁)件浇注后,冷却到接近淬火温度立即开箱进行淬火或空冷正火,以避免重新加热淬火和正火,这种方法在砂型铸件上比较难以实施,在金属型压铸件上容易实现。在有机械化脱模设备的条件下,有利于铸造余热淬火、正火。

可利用计算机控制铸造余热正火,即根据零件形状、壁厚以及铁液温度、浇注时间精确计算出所需在铸型内停留的时间,待铸件出型空冷,便可获得所需要的正火组织及性能。

高锰钢的铸造余热水韧处理,其工艺过程是铸件浇注并在高温(>900℃)脱模后直接在水中淬火或置入1050~1100℃的炉中均温后再水淬。与普通水韧处理相比,该工艺不仅可以有效地提高铸件的性能和使用寿命,而且能够利用余热以节省能源。

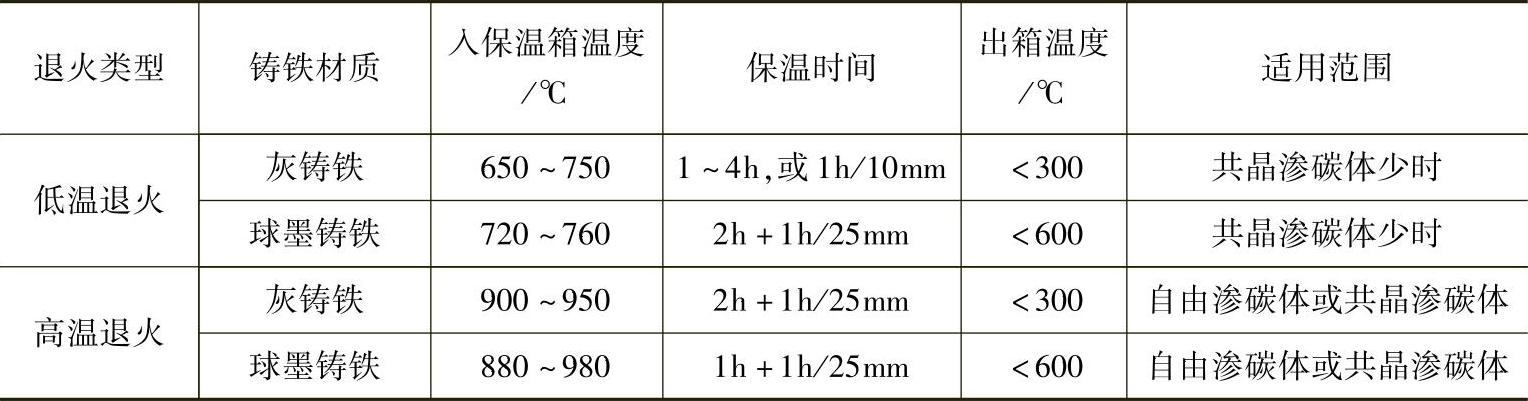

(2)铸件铸造余热退火 当灰铸铁或球墨铸铁件铸造后,在850~950℃将其开箱取出,立即放入保温箱(外壳为铁皮,内部为硅酸铝纤维毡)内,密封箱盖,插入热电偶测量箱内温度,温度小于300℃时,打开一点箱盖冷却至室温,检查铸件硬度。表2-131为典型铸造余热退火工艺。

表2-131 典型铸造余热退火工艺

(3)铸渗技术 利用铸造余热进行的化学热处理,也称“铸渗”,即在铸件凝固过程中,在其表面渗入合金的过程。该工艺同样可以获得表面强化的效果,并可节省重新加热进行化学热处理的大量能耗。(https://www.xing528.com)

目前已得到应用的金属铸渗工艺方法主要有普通砂型铸渗法和干砂消失模铸渗法。其中,普通砂型铸渗法的工艺过程为:将具有特殊性能的合金粉末与黏结剂、熔剂配制成膏状并涂覆在型腔表面的需要部位上,待铸型干燥后浇注液态金属即可。

铸造砂型表面涂敷含有渗入元素和催渗剂涂料后进行干燥,将液态金属注入砂型形成铸件,在铸件冷却过程中使金属或非金属元素渗入铸件表层,改善其耐磨、减摩和耐蚀性能。例如,在球铁铸件铸渗钒钛合金时,用稀土元素做催渗剂,使铸件表面的渗层深度增加,同时也使渗层中合金碳化物的数量增多,粒度得到细化,从而进一步提高了铸件的耐磨性。

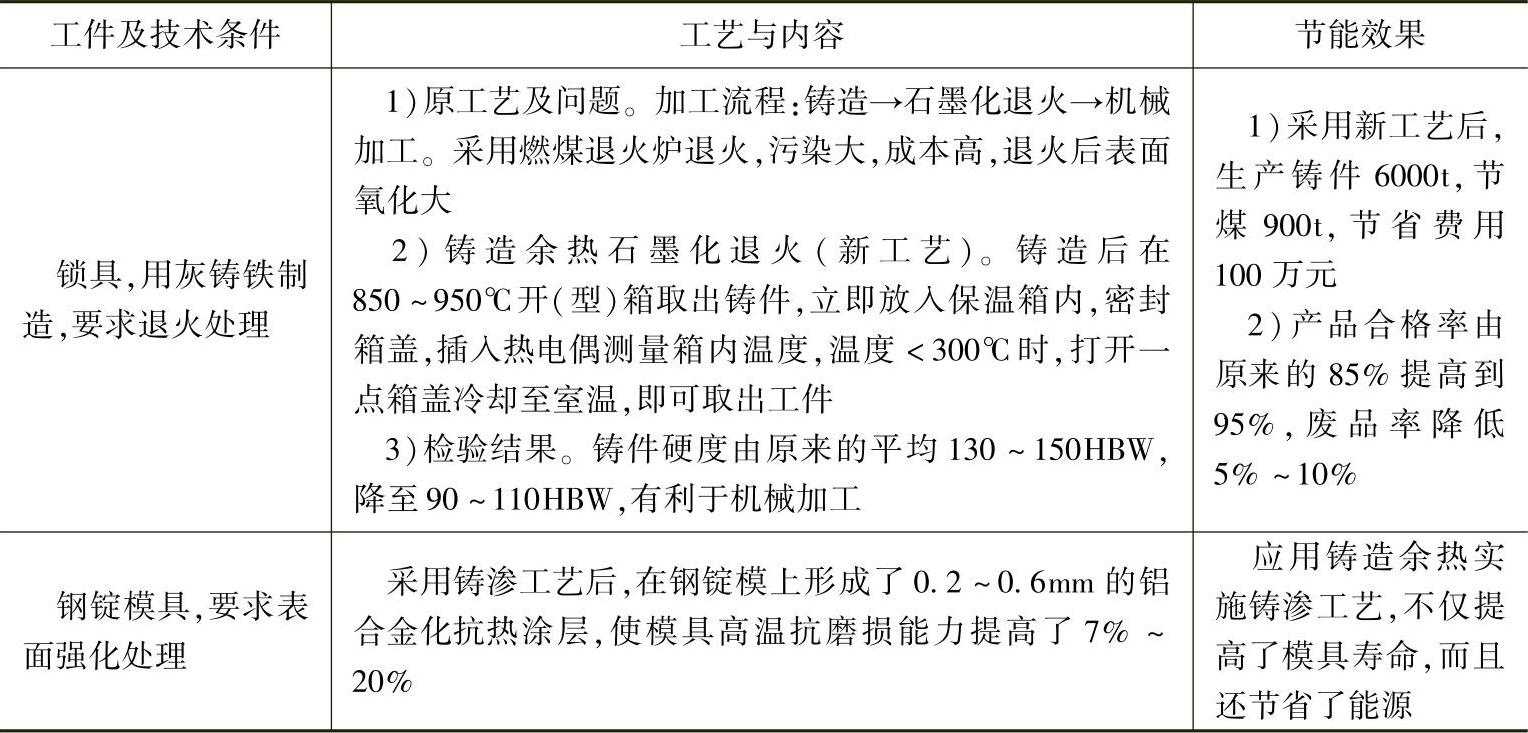

(4)利用铸造余热热处理应用实例 见表2-132。

表2-132 利用铸造余热热处理应用实例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。