在锻造车间配备必要的热处理设备,利用锻造余热进行热处理,是一种行之有效的节能工艺,而且所获得的力学性能有可能比普通热处理的还要高。例如,利用锻造余热的淬火具有高温形变热处理效果,可明显提高钢的淬透性,使晶粒内亚结构细化,马氏体组织变细,晶体缺陷的增加和遗传以及碳化物的弥散析出,可使抗拉强度Rm提高10%,冲击韧度ak增加20%,而且可省略锻造后的正火、退火和调质预备热处理,因而节能效果显著。在生产中利用锻造余热热处理能够使毛坯热处理能耗降低50%~70%。

利用锻造余热等温退火可显著改善渗碳钢的心部性能。锻造余热淬火还可以降低钢的脆性转变温度和缺口敏感性。利用锻造余热的淬火和等温正火已在汽车工业中得到推广应用。

利用锻造余热进行各种热处理,组成连续的锻造-热处理生产线,可大大缩短产品的生产周期,提高生产效率,还可以显著地节约能耗,提高产品质量。

利用锻造余热的热处理可分为:中碳钢及低合金钢锻造余热淬火;工具钢的锻造余热预备热处理;锻造余热退火及锻造余热正火等。

锻造余热热处理除了能够获得较好的力学性能以外,还可以省去热处理时的重新高温加热,从而节省了大量能耗、加热设备和车间面积,减少材料的氧化损失及脱碳、畸变等热处理缺陷。

1.利用锻造余热淬火及其应用实例

锻造余热淬火属于形变热处理范畴。该方法利用锻造后的工件余热(高于Ac3温度)直接进行淬火,省略一次重新加热淬火过程,因而具有节能、环保的优点。

(1)锻造余热淬火的强化机理 它与具体钢种及锻热淬火规范有关。锻造余热淬火可以有效地提高钢材的淬透性,从而有益于获得均匀的淬火质量,通过回火特别是高温回火,可以获得较高的综合力学性能。如利用锻后余热淬火+高温回火作为预备热处理,可以消除将锻后余热淬火作为最终热处理而出现的晶粒粗大、冲击韧度低的缺点,比球化退火或一般退火的时间短,生产率高,加上高温回火的温度低于退火和正火,所以能大大降低能耗,而且设备简单,操作容易。

(2)锻造余热淬火的性能 与一般淬火、回火钢的性能相比,锻热淬火可使钢件硬度提高10%、抗拉强度Rm提高3%~10%、伸长率A提高10%~40%,冲击韧度ak提高20%~30%。

(3)锻造余热工艺参数的选择 ①对于中碳钢及低合金钢,锻造加热温度应控制在1250℃以下;②终锻后至淬火前的停留时间控制在40~60s以内;③锻造余热淬火温度根据钢材的塑性在900~1000℃范围内选择;④关于冷却介质的选择,除碳含量较低(质量分数在0.3%以下)的碳钢应在含有防裂剂(即降低水的冷却速度的添加剂)的水中淬火外,通常可采用普通淬火油、水溶性淬火冷却介质等;⑤模锻时以压延变形为主,变形速度越快,强化效果越好;辊锻时,对于锻造加热温度为950℃的低温锻造,如要求获得较高的回火硬度及冲击值,锻造比必须大于1.5;⑥锻造余热淬火后的回火不应超过4h,锻造余热淬火钢要获得普通调质钢相同的硬度时,其高温回火温度应比一般调质的回火温度高20~50℃。

(4)利用锻造余热淬火应用实例 见表2-123。

表2-123 利用锻造余热淬火应用实例

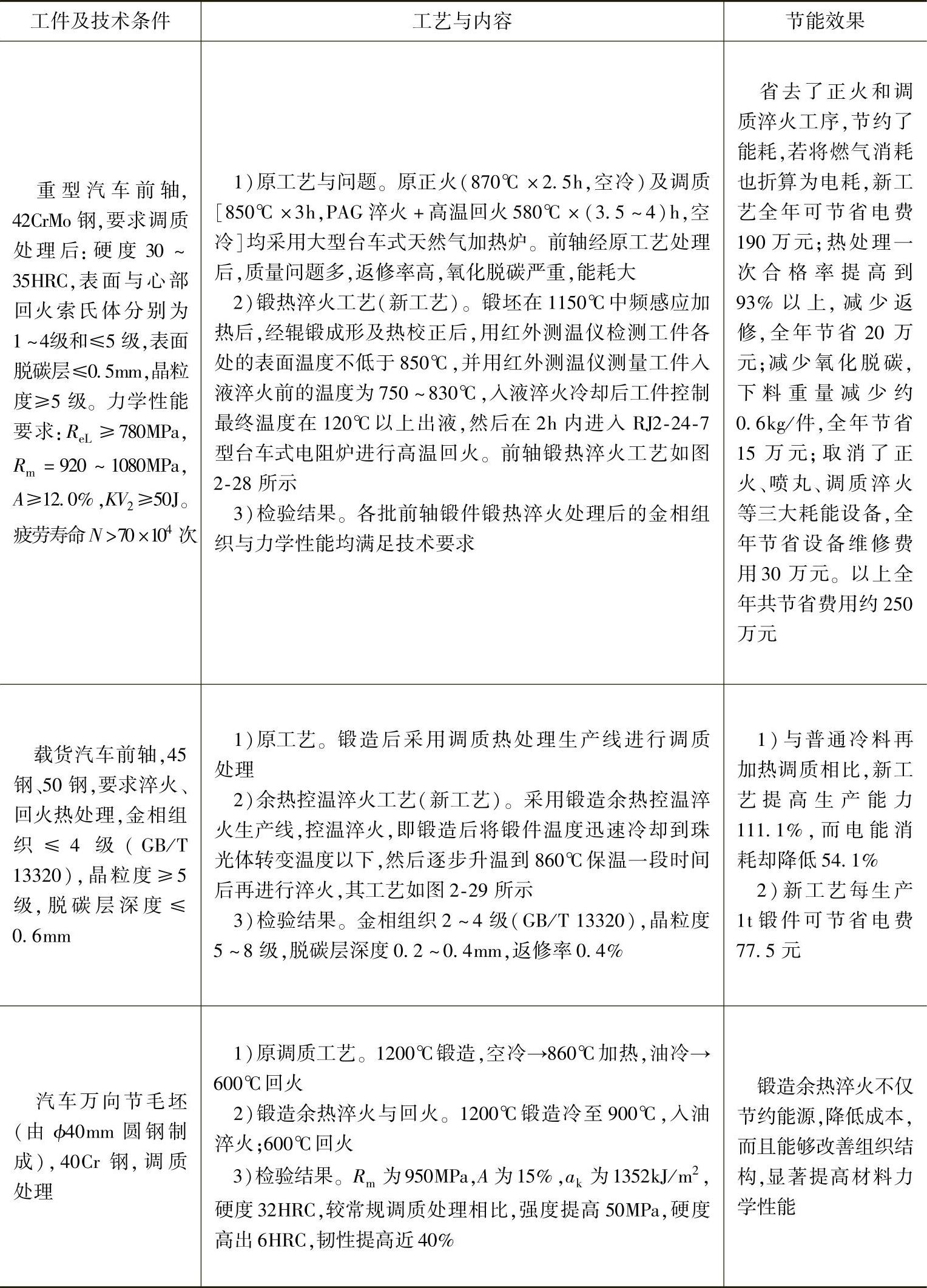

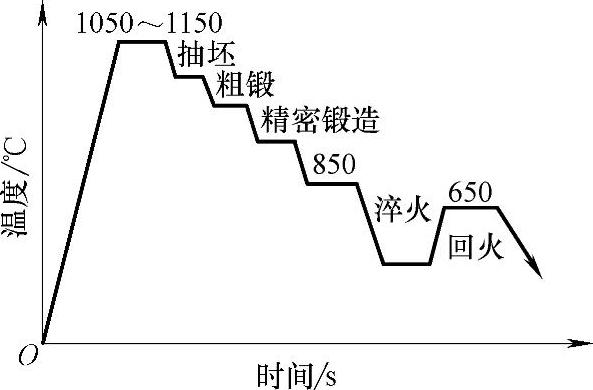

图2-28 汽车前轴锻热淬火工艺

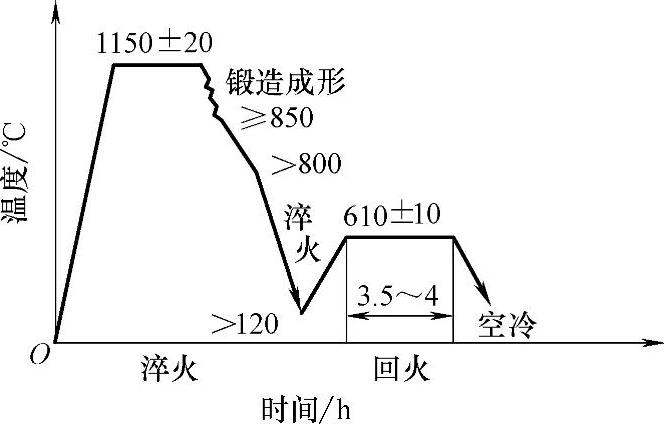

图2-29 汽车前轴余热控温淬火工艺

2.工具钢与轴承钢的锻造余热淬火+高温回火代替球化退火

(1)锻造余热淬火+高温回火代替球化退火 对于工具钢,一般采用在锻造后空冷,然后进行较长时间的球化退火,作为获得细小均匀分布碳化物的预备热处理,这种预备热处理不但生产效率低,而且能量消耗大,并且还不能充分发挥材料的潜力。

采用锻造余热淬火+高温回火作为预备热处理,可获得细小均匀分布的碳化物组织,比球化退火工艺效果还要好,并且只需4h高温回火,就可以代替24h的球化退火,从而大大节约能源。

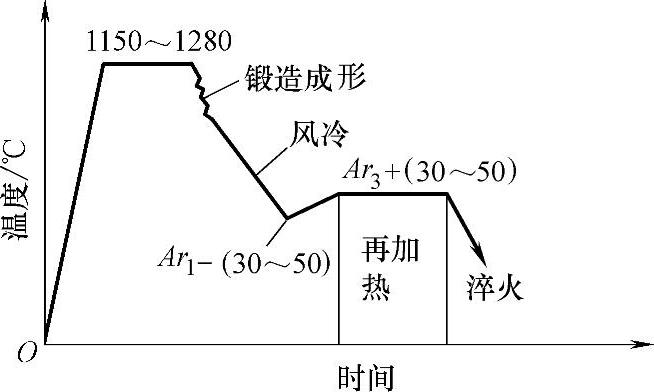

有试验表明,经锻造余热淬火预备热处理后获得的细化组织,可使第2次淬火获得更细的马氏体,马氏体针长为原工艺的1/10~1/7,在强化工具钢材料的同时还提高了塑性。对于Cr12工具钢采用较低温度锻造余热淬火,也可以获得同样结果。锻造余热预备热处理与普通球化退火处理的比较如图2-30所示。

图2-30 锻造余热淬火预备热处理与普通球化退火处理的比较

a)锻造余热淬火预处理 b)普通球化退火处理

(2)轴承钢的锻造余热淬火预备热处理

1)常规工艺。对于轴承钢(如GCr15钢),一般以高温正火或直接淬油冷却,作为球化退火的预备热处理,以消除和减少网状碳化物。其工艺流程为:锻压→辗扩后空冷(或喷雾)→正火(喷雾)→连续退火(球化退火)→机械加工→最终处理。该工艺周期长,能耗高。

2)锻造余热淬火+高温回火工艺。锻造余热淬火预备热处理工艺流程为:锻压(始锻温度1000~1200℃)→辗扩后沸水淬火→高温回火(代替球化退火)→机械加工→最终处理。

锻造余热淬火+高温回火工艺如图2-31所示。

图2-31 锻造余热淬火+高温回火工艺曲线

a)锻造余热沸水淬火 b)高温回火

此工艺可获得均匀分布的点状珠光体+细粒状珠光体组织,其硬度一般为207~229HBW。该工艺的实施,可以显著缩短生产周期,节约能源。

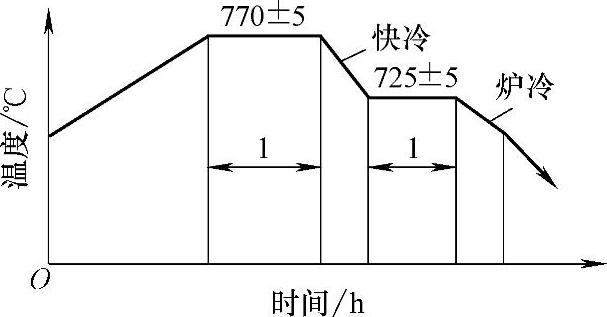

3)锻造余热淬火+快速等温退火。将锻造余热沸水淬火的锻件加热到稍高于Ac1进行等温退火,可获得均匀的细小粒状+点状珠光体组织,其硬度为187~207HBW。具体工艺如图2-32所示。新工艺的实施,不仅可以缩短周期,节约能源,而且能够保证退火质量。

3.利用锻造余热退火和等温退火及其应用实例

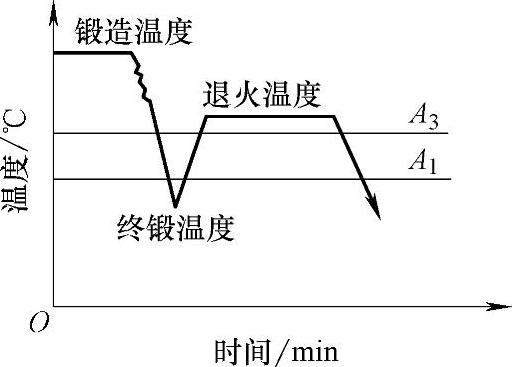

(1)锻造余热退火 它是利用锻造后工件的余热,立即加热退火的热处理工艺,其工艺过程如图2-33所示。采用这一工艺时,必须严格控制终锻温度,若其温度高于钢的临界温度,则余热退火起不到细化晶粒的作用。锻造余热退火适用于大批量生产的工件,可有效地节约能源,而且还可以细化组织,进一步改善性能。

图2-32 经沸水淬火后锻件进行快速等温退火工艺

图2-33 锻造余热退火工艺示意

(2)锻造余热等温退火 它是利用锻造后锻件的余热,迅速将其均匀地冷却到Ar1以下的珠光体相变区进行等温转变。这样既利用了余热,又可以获得铁素体和珠光体的等轴晶粒组织。可根据等温温度调整硬度,从而提高切削加工性能,降低工件表面粗糙度,减少工件渗碳淬火畸变。

由于省去了锻造后重新加热锻坯所进行的等温退火工序,减少了氧化、脱碳的倾向,减少了后续抛丸清理工序的成本,从而大大节约了热处理能源,降低了锻件成本。

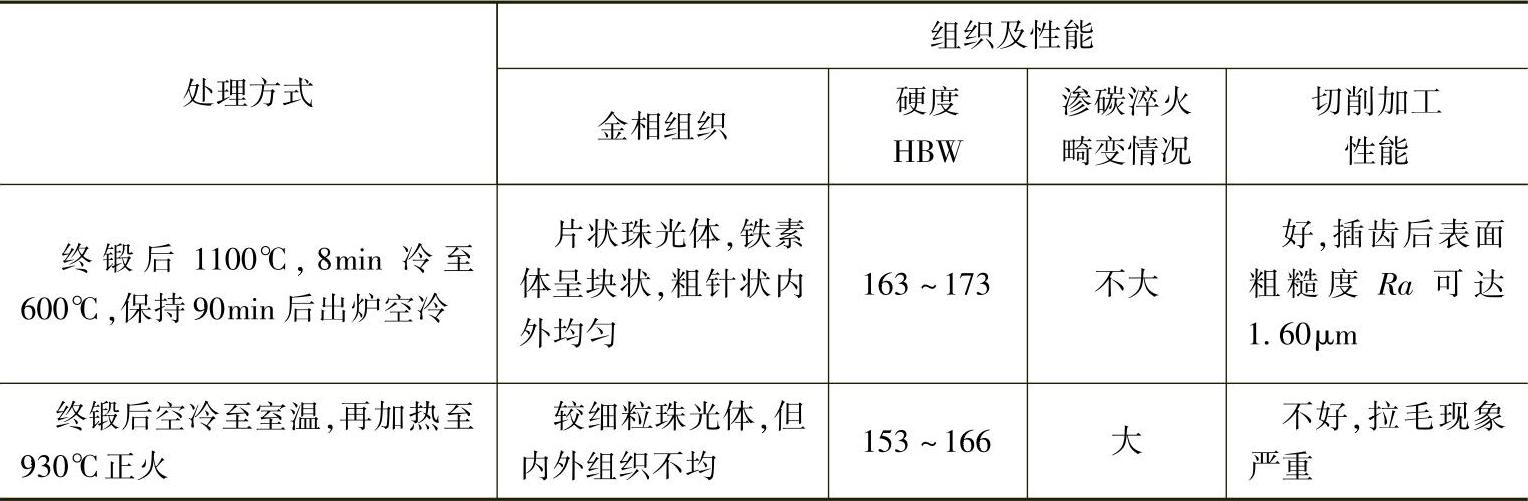

将低碳合金钢(如20CrMnTi、20CrMnMo、20CrMo钢等)在终锻切边后,以40~50℃/min的冷却速度冷却到600~700℃,保温至完成珠光体转变,然后空冷或在室内冷却。利用锻造余热进行等温退火代替常规等温退火,可节省约70%的燃料,而且还可以改善组织与性能。以20CrMo钢为例,锻造余热退火与常规正火的性能比较见表2-124。

表2-124 20CrMo钢锻造余热退火的性能

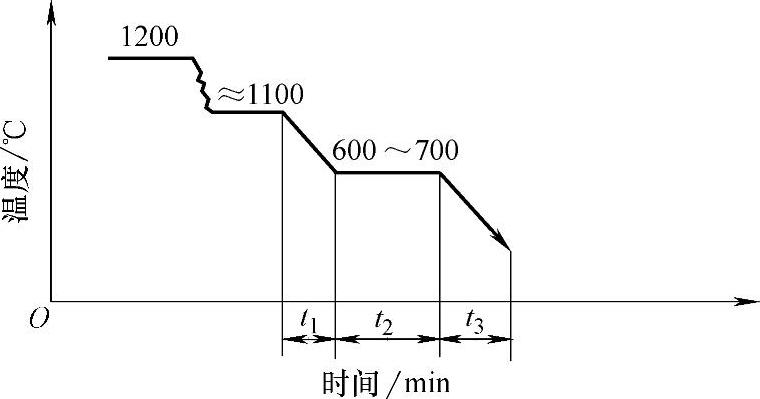

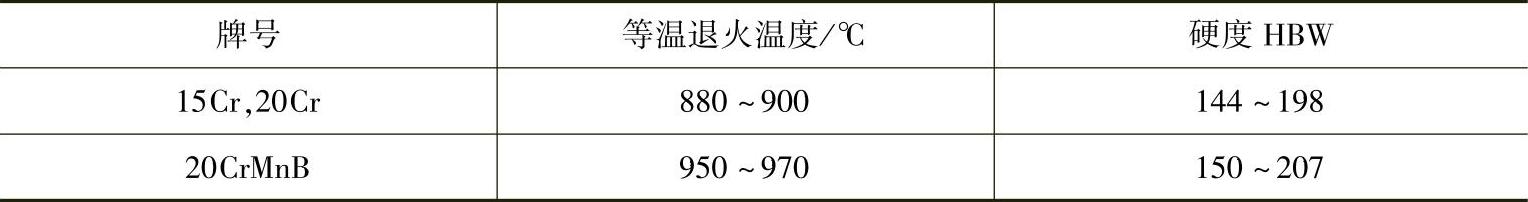

为了保证结构钢的可加工性,往往将其在终锻后迅速冷至600℃(7~10min),保温3h后可获得微细珠光体+铁素体组织,此时,宜于机械加工。锻件锻造余热等温退火工艺曲线如图2-34所示。一些钢材的锻造余热等温退火温度及硬度见表2-125。

图2-34 锻造余热等温退火工艺曲线

注:t1——7~10min,急冷时间为本工艺关键项目;t2——根据等温转变图求得,并适当增加;t3——空冷或冷却室内冷却。

表2-125 锻造余热等温退火温度及硬度(https://www.xing528.com)

(3)利用锻造余热等温退火应用实例 见表2-126。

表2-126 利用锻造余热等温退火应用实例

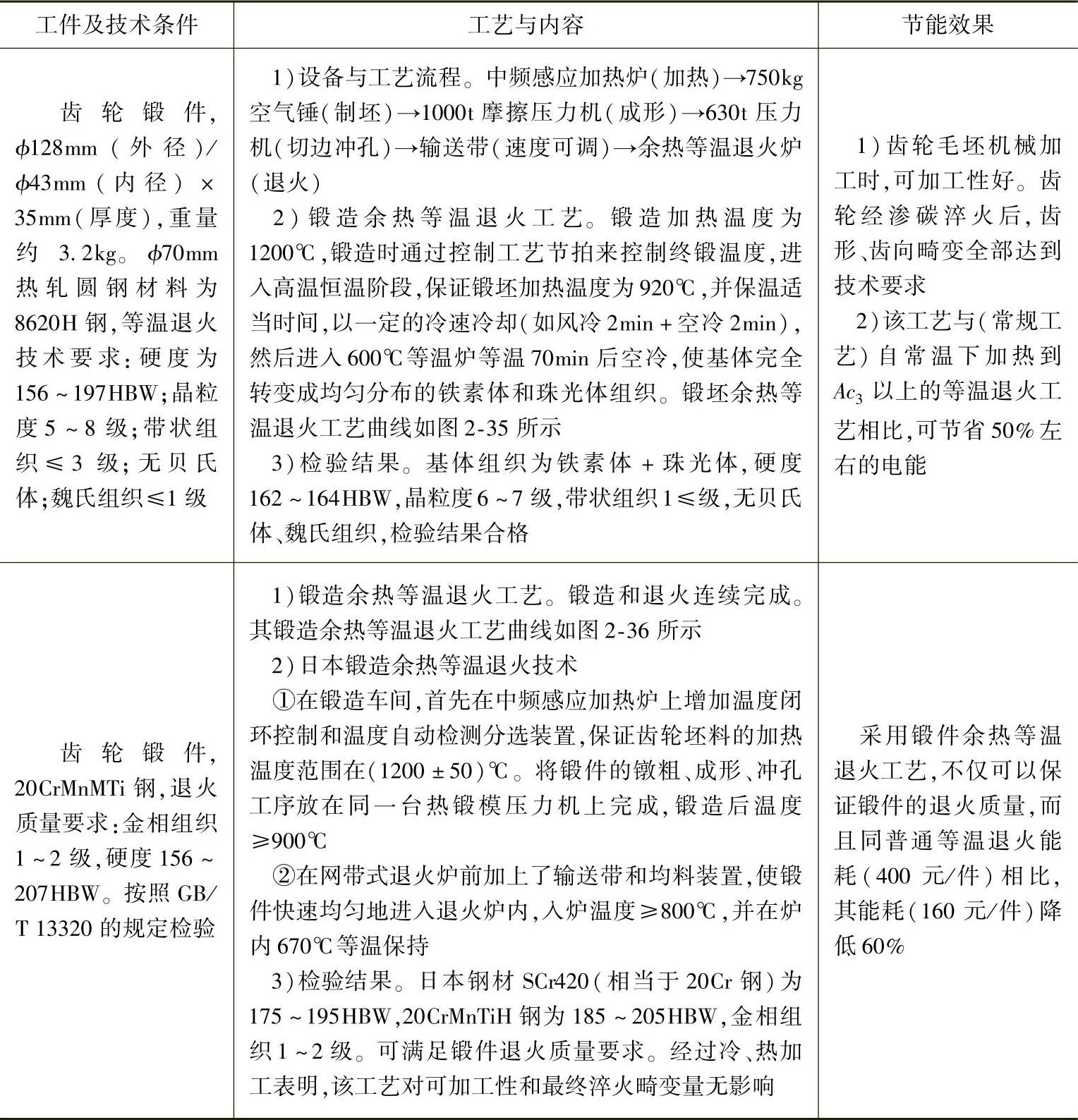

图2-35 齿轮锻件锻造余热等温退火工艺曲线

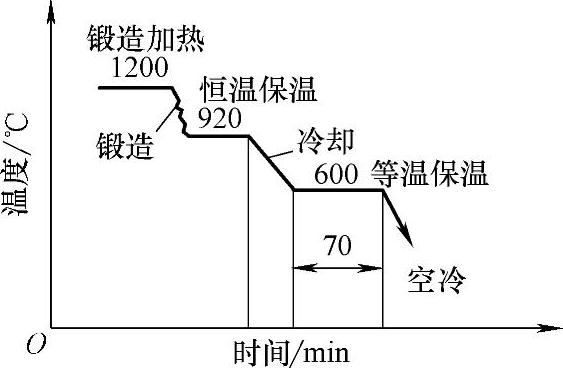

图2-36 锻造余热等温退火工艺曲线

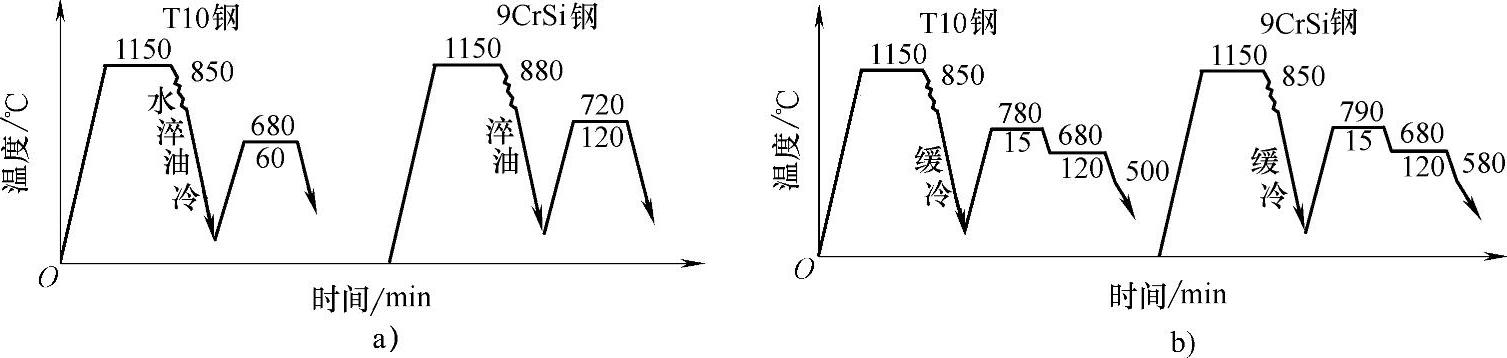

4.高速钢锻后余热快速球化退火工艺及其应用

高速钢常规球化退火工艺周期长、效率低、能耗大,而且碳化物分布的均匀性也较差。对此,可以选择锻造后利用余热进行的高速钢快速球化退火工艺(见图2-37和图2-38)。

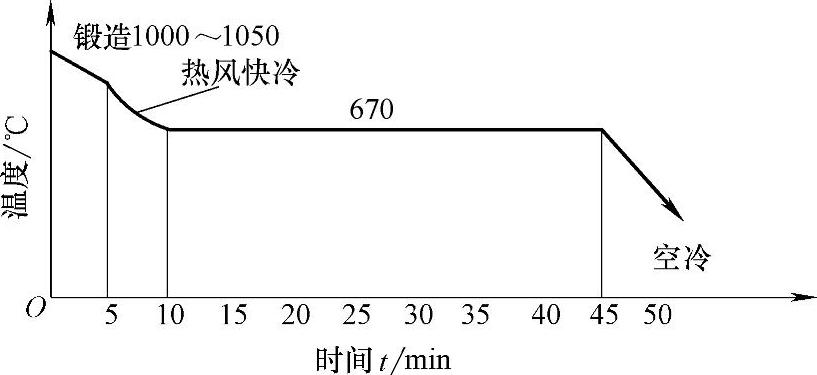

图2-37 温(热)加工后快速球化退火工艺曲线

a)W18Cr4V钢 b)W6Mo5Cr4V2钢

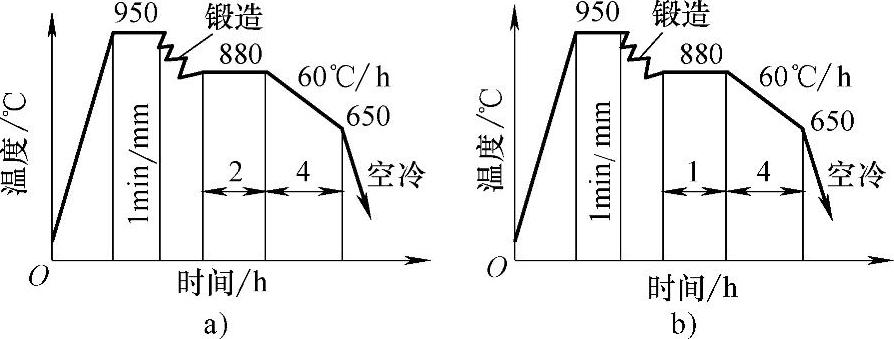

图2-38 高温锻造快速球化退火工艺曲线

a)W18Cr4V钢 b)W6Mo5Cr4V2钢

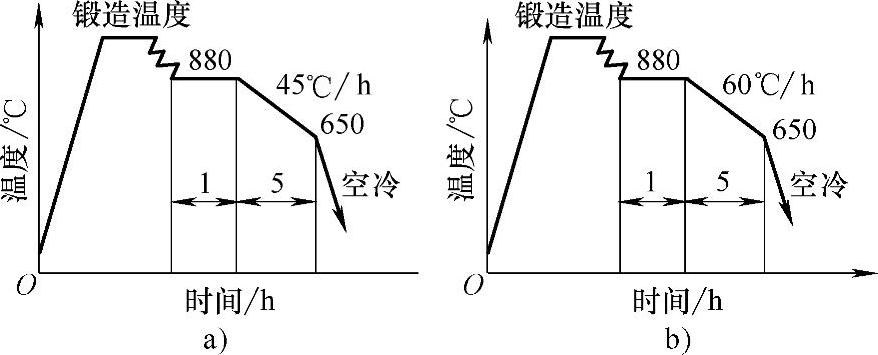

(1)温(热)加工后快速球化退火工艺 其工艺如图2-37所示。工艺要点为控制锻材的终锻温度。终锻后立即将坯料转入880℃的加热炉中等温保持,之后控温冷却(45~60℃/h)到650℃出炉空冷。高速钢锻件经快速球化退火后有很多优越性,特别是提高了钢的抗弯强度及韧性,因而提高了刀具的使用寿命。

(2)高温锻造快速球化退火工艺 其工艺如图2-38所示。该退火工艺与图2-37相似,差别在于图2-37为钢材经温(热)加工后的工艺。这种快速球化退火(见图2-38)的工艺周期是5~6h,仅为常规工艺方法的1/4~1/3,其节能效果非常显著。毛坯经快速球化退火后碳化物分布均匀,硬度适中,便于机械加工。此外,与常规球化退火方法相比较,快速球化退火的高速钢经最终热处理后强韧性也较高。

5.利用锻造余热调质及其应用实例

调质是淬火后进行高温回火的复合热处理工艺。由于它能够获得较高的综合力学性能,因此得到广泛应用。但由于调质要进行两次加热,因此耗能大。利用锻后余热进行锻坯的调质处理,可以节约重新加热所需的能耗,而且还能获得改善组织和性能的效果。

采用锻后余热淬火+高温回火作为调质预备热处理,可以消除将锻后余热退火作为最终热处理而出现的晶粒粗大、冲击韧度低的缺点,比球化退火或一般退火的时间短,生产效率高,加上高温回火的温度低于退火和正火,所以能大大降低能耗,而且设备简单,操作容易。

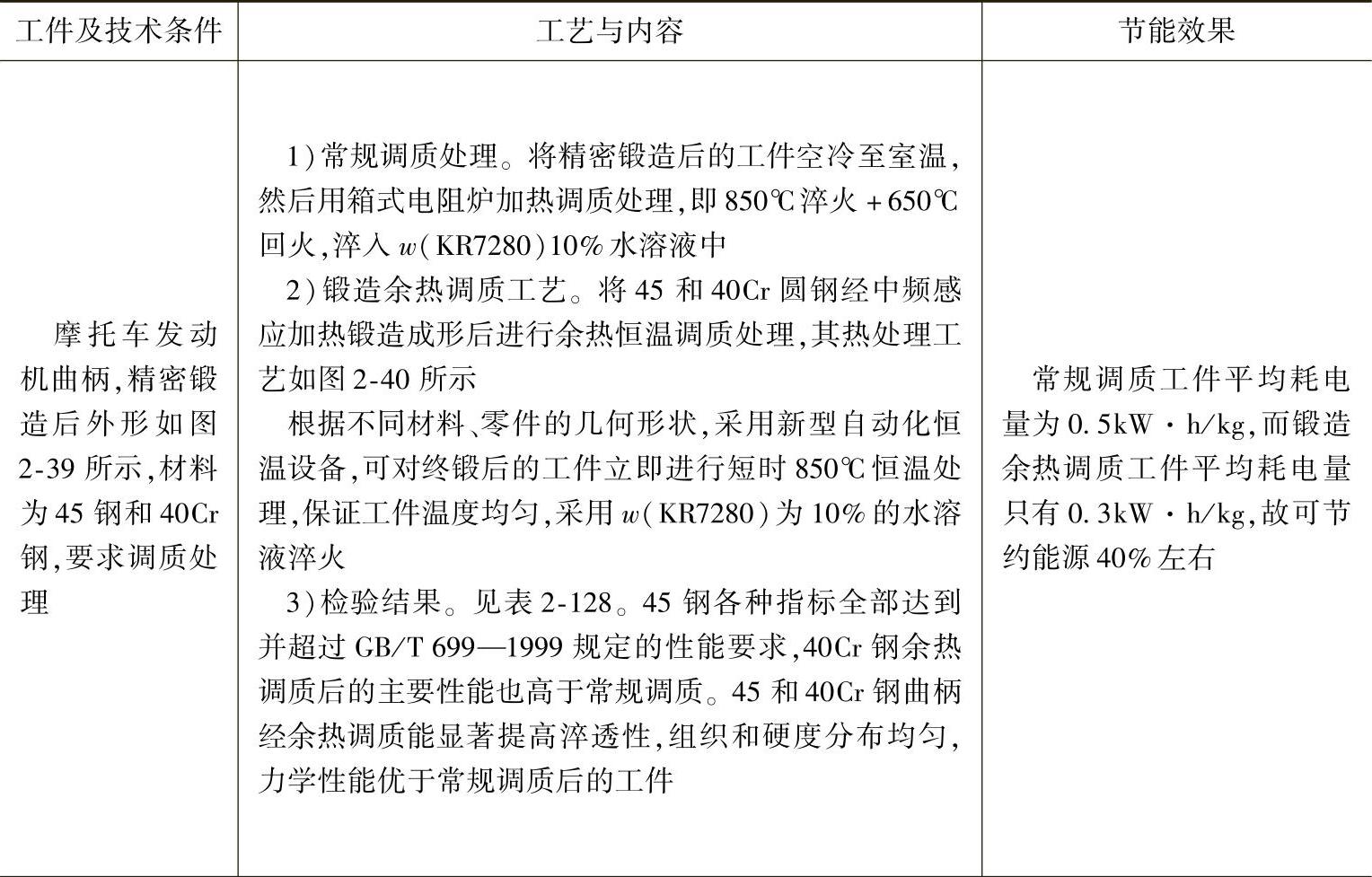

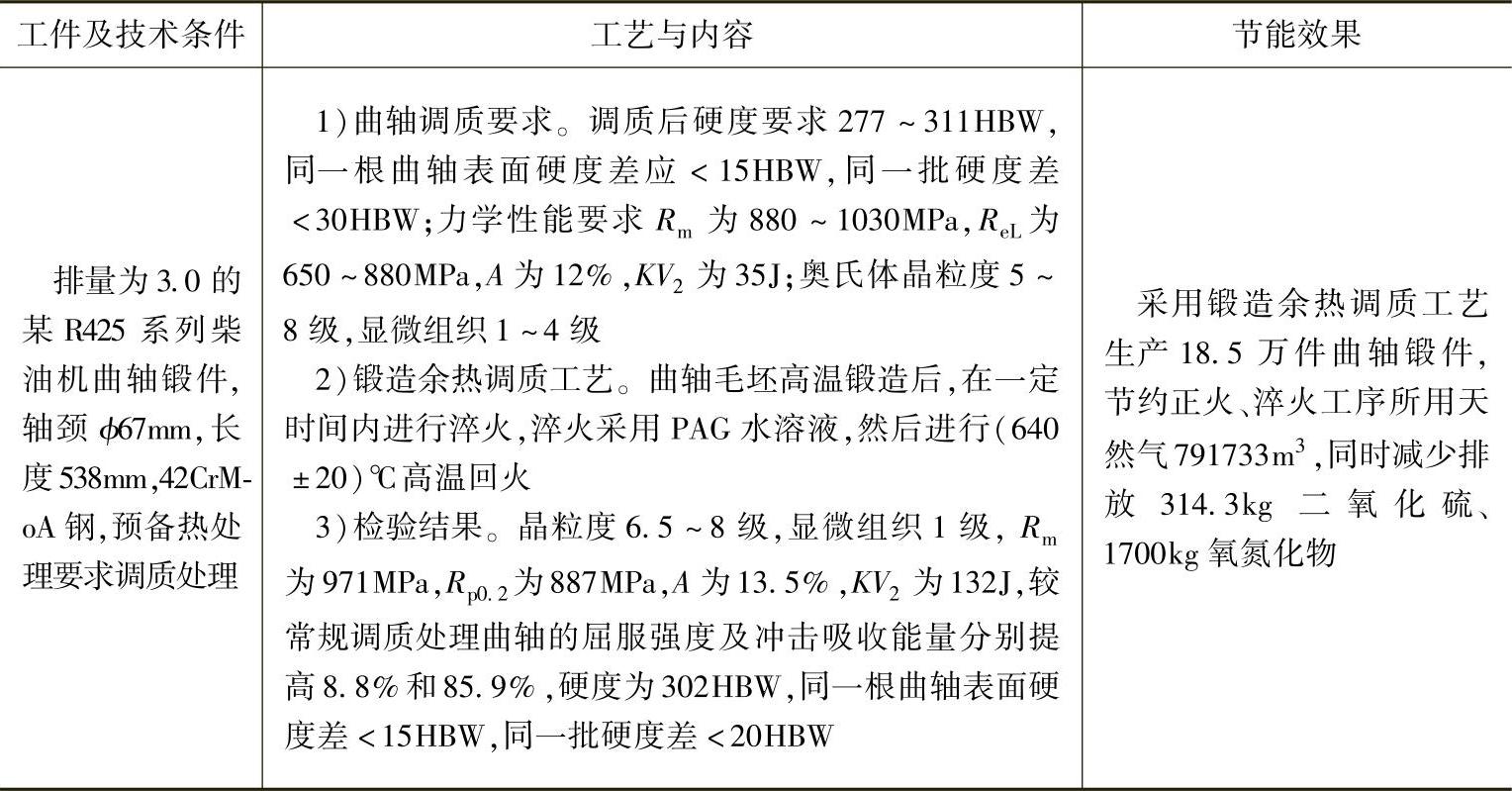

表2-127为利用锻造余热调质应用实例。

表2-127 利用锻造余热调质应用实例

(续)

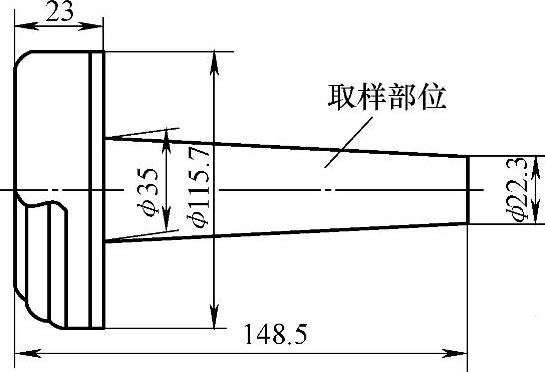

图2-39 曲柄锻件外形尺寸

图2-40 曲柄锻造余热调质工艺

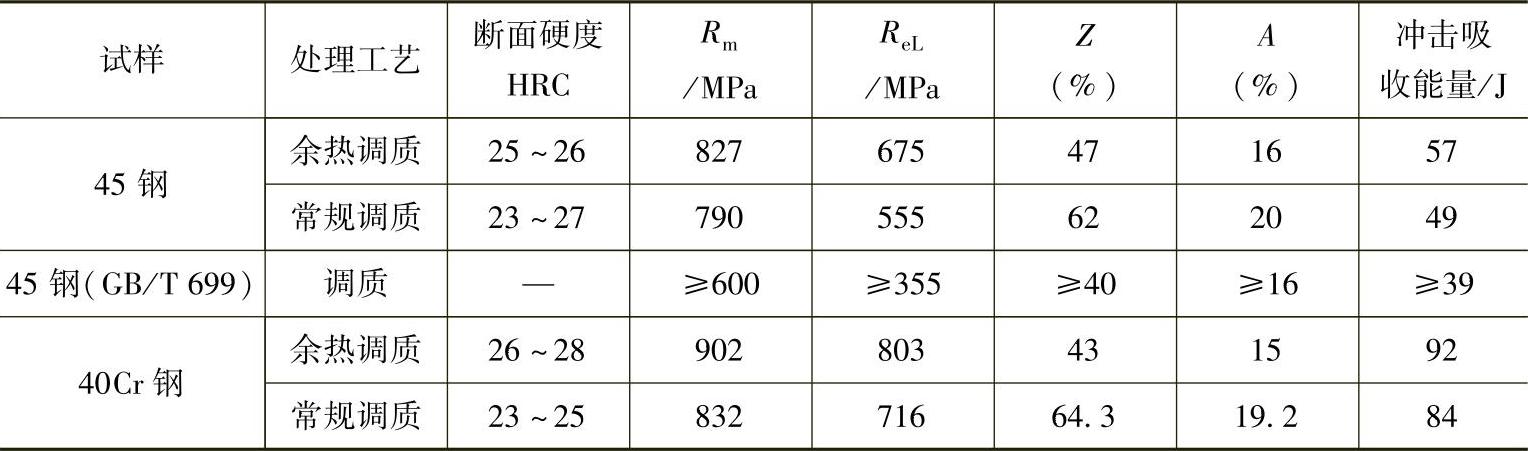

表2-128 锻造余热调质试样性能

6.利用锻造余热固溶处理及其应用实例

对一些材料采用锻造余热固溶处理,不仅可以使材料的力学性能达到技术要求,而且可以节省重新加热固溶处理所需的能源,因此能显著降低工件生产成本,并提高生产效率。

例如,06Cr19Ni(旧牌号0Cr18Ni9)不锈钢的锻造余热固溶处理。

(1)原工艺及存在问题 对于奥氏体不锈钢锻件,传统的工艺是将终锻温度为900~950℃的锻件空冷到室温,然后再重新加热到1100~1150℃固溶处理。该工艺能源浪费严重。

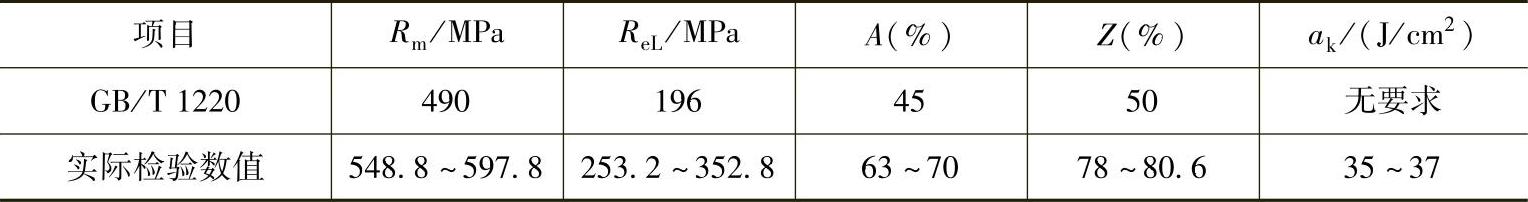

(2)锻造余热固溶处理 06Cr19Ni不锈钢管、板,其电渣重熔钢锭的锻造加热工艺为(850~900)℃×8h,从850℃升温至1180℃时的升温速度为80~90℃/h,在1180~1200℃保温8h。始锻温度1200℃,终锻温度不低于950℃,锻造后立即重新装入天然气炉中加热,在1050~1100℃保温1~1.5h出炉水冷。其热处理后的力学性能见表2-129。通过表2-129可以看出,不锈钢锻造余热固溶处理后的力学性能完全可以满足国标规定。

表2-129 06Cr19Ni钢锻造余热固溶处理后的性能

(3)节能效果 该工艺节省了重新加热固溶处理所需能源,因此降低了能耗和成本,提高了生产效率。

7.利用锻造余热正火

利用锻造余热正火,与一般正火相比,不仅可提高钢的强度,而且还可以提高其塑性和韧性,降低其冷脆转变温度和缺口敏感性。利用锻造余热进行正火工艺,代替重新加热正火工艺,可省去一次再加热的工艺过程,因而节省了能源。

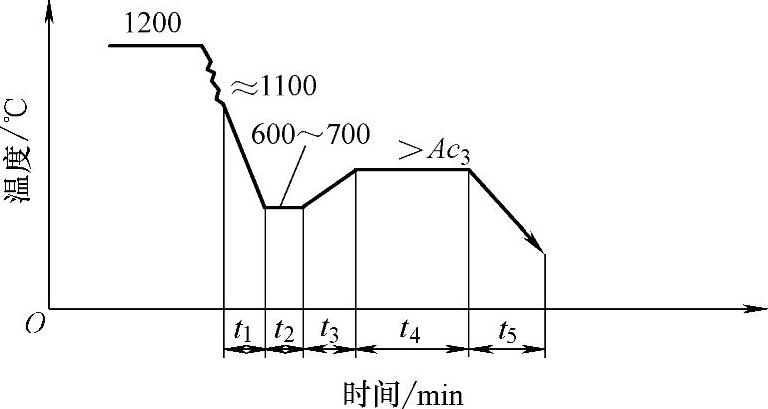

低碳合金结构钢,如15Cr、20Cr、20CrMnB钢等,可在终锻切边后,以一定的冷却速度冷至500~600℃(一般5~7min),然后立即加热到Ac3以上进行正火处理。图2-41所示为锻造余热正火工艺曲线。几种钢材的锻造余热正火温度及硬度见表2-130。

图2-41 锻造余热正火工艺曲线

注:t1——5~7min;t2——尽量短时间;t3——正常加热时间的2/3;t4——根据装炉量大小等定;t5——空冷或冷却室内冷却。

表2-130 锻造余热正火温度及硬度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。