感应加热回火是将已淬火的工件重新通过感应加热达到回火的目的的热处理工艺方法。

感应加热回火时间短,一般是普通炉子回火时间的1/10左右。另外,由于其大部分是局部加热或表面层加热,因此与普通回火相比,节能效果仅次于自回火。目前,将感应淬火与回火结合一起的淬火机床已得到发展和应用,如减振器、连杆淬火机床等。

(1)感应加热回火优点

1)加热时间短,生产效率高。感应加热低温回火升温速度为4~20℃/s,中高温回火升温速度为5~30℃/s。如气缸套用工频回火,一次3件,220℃感应回火时间为30~40s。

2)可得到稳定与较好的力学性能。

3)可实现在线生产,缩短生产周期。

4)省略回火工序,节省能源。

(2)感应加热回火方式

1)利用原来淬火加热用电源,在原感应器装备下,用降低功率的办法来进行感应回火。此方法可用于摩托车曲柄等小零件。半轴扫描淬火后,使用同感应器用淬火工艺中频电压的1/6~1/5进行扫描感应回火。其缺点是在回火低温条件下,采用原来淬火加热的电源,其电流频率必然高于正常频率,因此淬硬层的回火完全靠热传导,其热效率较低。

2)采用合适的较低频率的另一套电源与感应器进行回火。目前大多采用此方法。电流频率选择1000~4000Hz。有些直接采用工频,如用于气缸套与飞轮齿圈等。回火感应器一般采用多匝数,有效圈与工件的间隙要加大,而且回火部分的面积要比淬火区域大。

感应回火加热层必须达到淬火层深度。必须采用低的功率密度,用延长回火加热时间、利用热传导来达到加热层深度。

(3)感应加热回火工艺

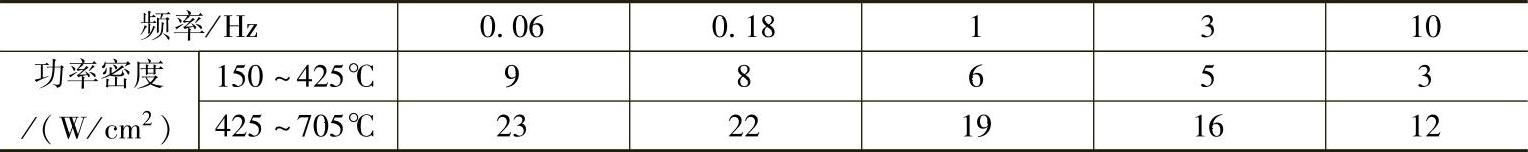

1)不同频率感应加热回火时的功率密度见表2-119。(https://www.xing528.com)

表2-119 不同频率感应加热回火时的功率密度

注:1.表中数据适用于断面尺寸为12~50mm的工件,尺寸较小的工件采用较高的功率密度,尺寸较大的工件适当降低功率密度。

2.加热速度一般为15~25℃/s。

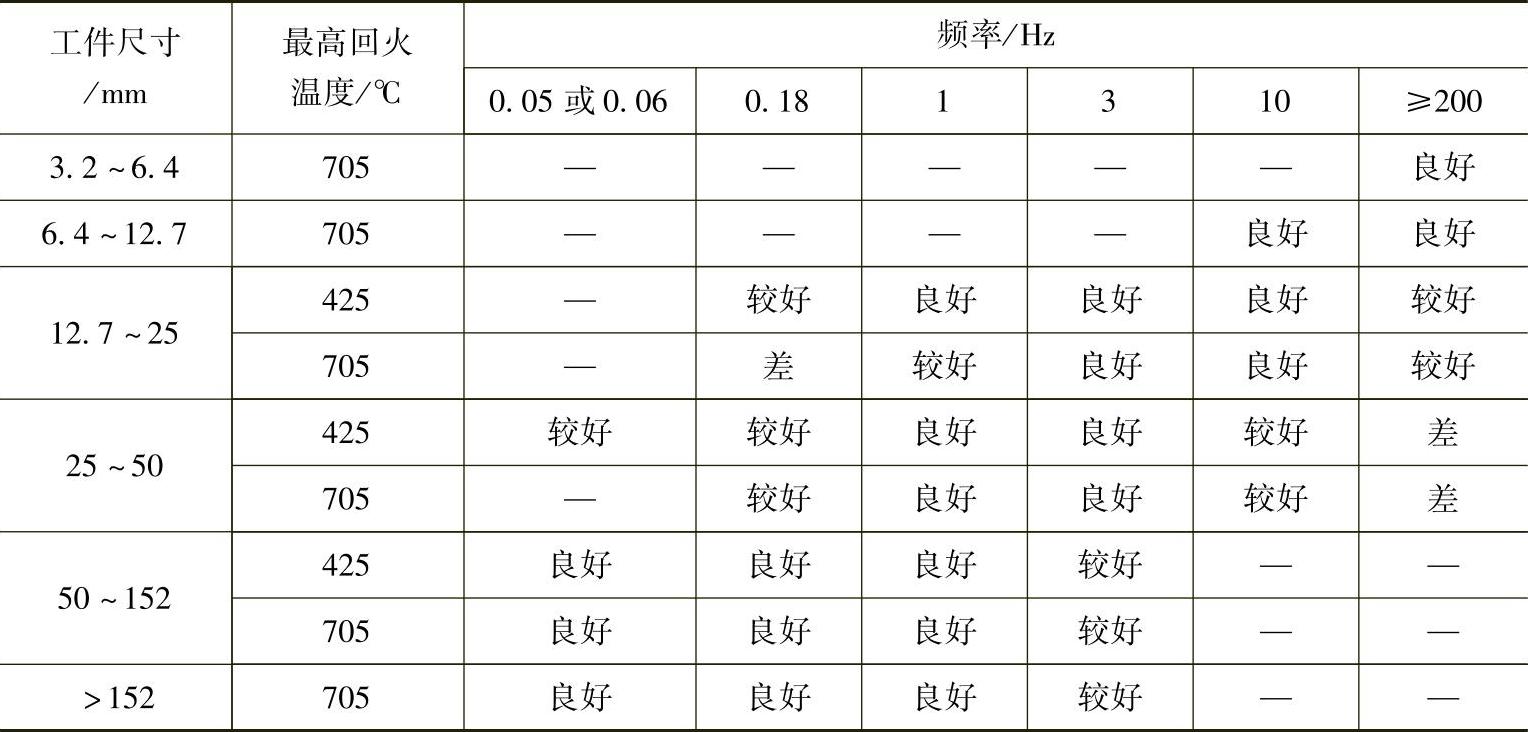

2)感应加热回火温度、频率与工件尺寸的关系。要达到与炉中回火一样的硬度,感应回火的温度要较高于炉中回火温度。表2-120为感应加热回火温度、频率与工件尺寸的关系。

表2-120 感应加热回火温度、频率与工件尺寸的关系

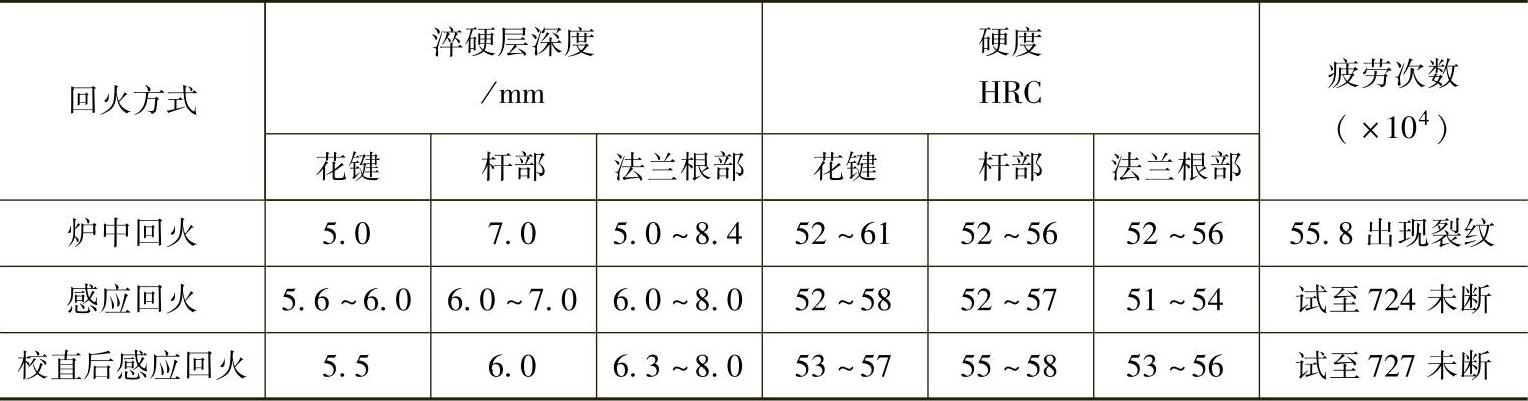

3)感应加热回火效果。东风汽车集团公司对EQ140型东风载货汽车后桥半轴连续淬火后经不同回火的疲劳试验数据见表2-121。表2-121中数据表明感应加热回火的疲劳寿命较炉中回火要高。这是由于感应快速加热时,最表层首先瞬时产生马氏体分解,其体积收缩处于相变超塑性阶段,待整体回火完成后表层形成更大的压应力,具有一个更理想的有利于提高疲劳强度的应力分布。而炉中加热缓慢,没有这种条件。

表2-121 半轴炉中回火与感应回火疲劳寿命比较

(4)用感应加热回火代替炉中回火应用实例 见表2-122。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。