自回火是对加热完成后的工件进行一定时间和压力的喷液淬火后停止冷却,利用残留在工件内部的热量,使淬火区再次升温到一定温度,达到回火的目的。

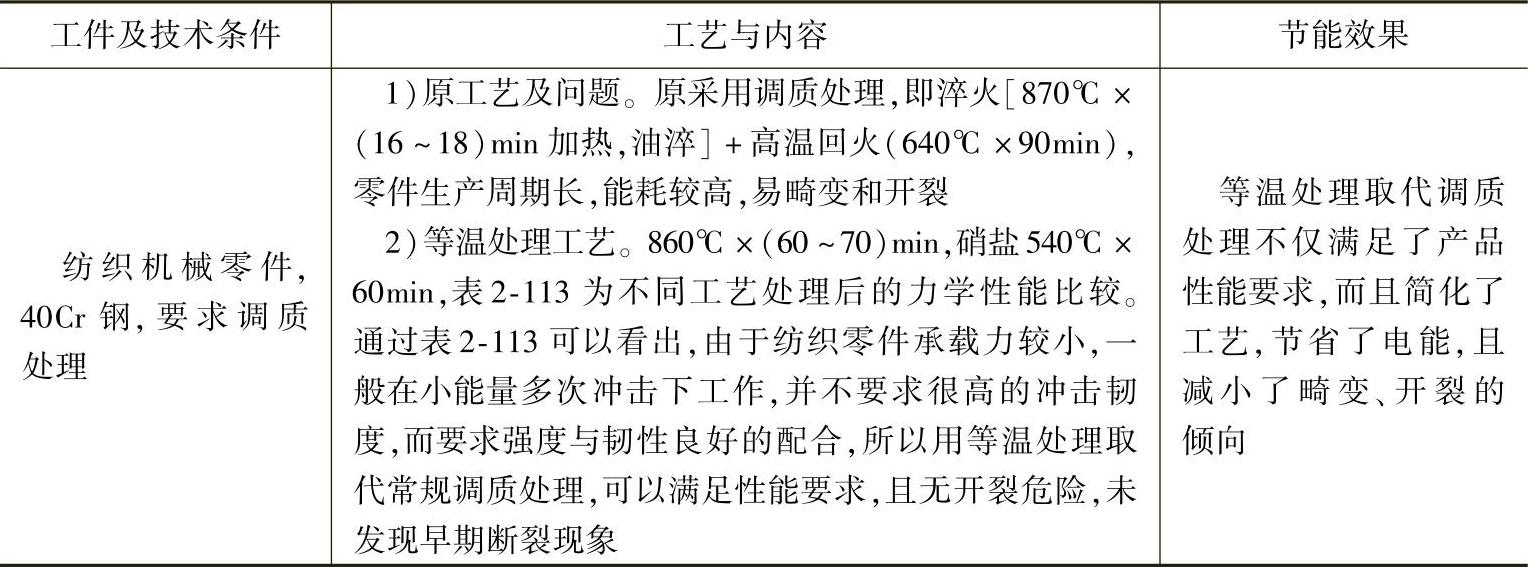

表2-112 用等温淬火取代淬火、回火应用实例

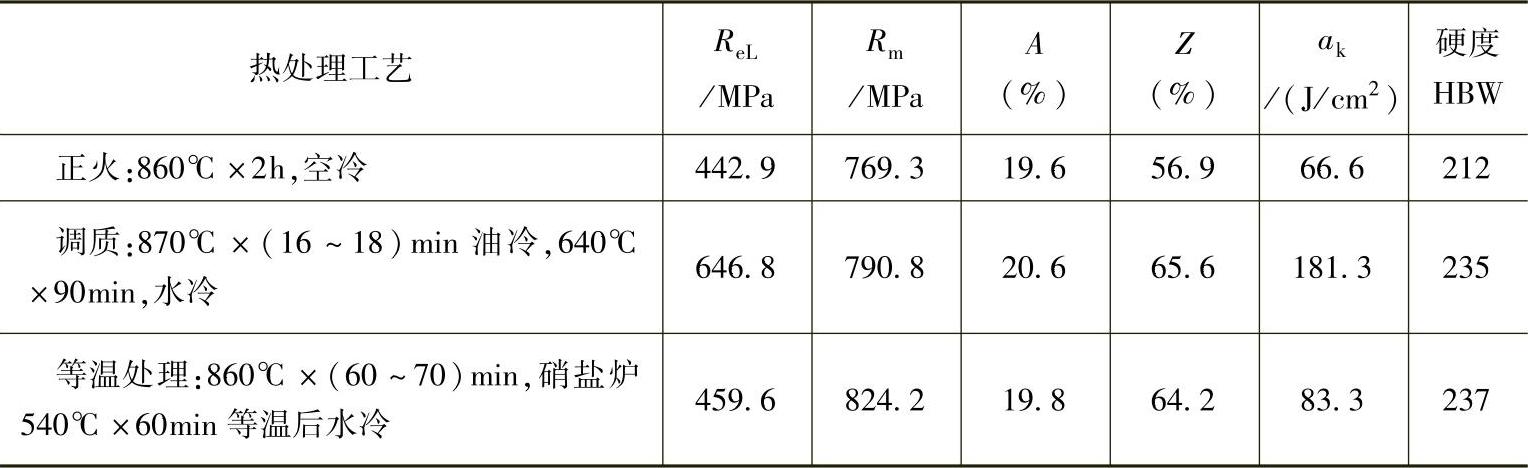

表2-113 不同热处理后的力学性能

采用自回火,除了可简化工艺、节省能源和设备外,还由于实行了浅冷淬火,以及淬火、回火之间无间隔时间,因此可防止淬火裂纹的产生。

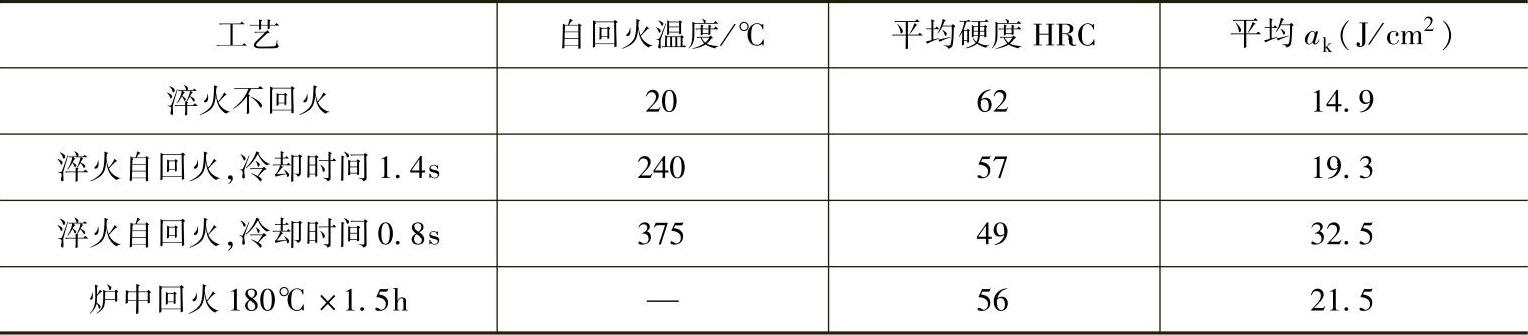

自回火与炉中回火在力学性能上并无差别,但从节能角度出发,可节约很多能源。45钢高频感应淬火与炉中回火后的力学性能相比,其疲劳强度与冲击韧度相差无几。表2-114为45钢高频感应淬火自回火和炉中回火对冲击韧度的影响。

表2-114 45钢自回火和炉中回火对冲击韧度的影响

(1)感应淬火自回火 其是感应淬火时,提前终止冷却,使得心部热量由内传至外部的淬硬层而产生自热回火的作用。它与在炉中从外部加热的方式不同,可获得断面应力的最佳分布,即表层呈现更好的压应力状态。其优点是:①节省了重新回火加热所需能量和淬火冷却介质的消耗;②对提高零件的扭转和弯曲疲劳十分有利;③无需回火装备和现场建设投资;④提高生产效率,并在许多情况下(如对高碳钢及高碳高合金钢)可避免淬火裂纹,同时一经确定各工艺参数便可以大批量生产,因此经济效益显著。

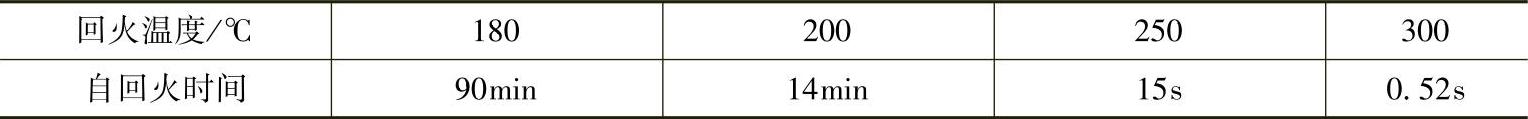

例如,40MnB钢制ϕ48mm花键轴,感应淬火并在炉中180℃×90min回火后,硬度48~58HRC。为了获得相同的回火效果,根据Hollomon等的公式计算,在表2-115中列出了在不同温度下的最短自回火时间。这一时间不包括工件停止淬火冷却后的温度回升时间。

表2-115 在不同回火温度的自回火时间

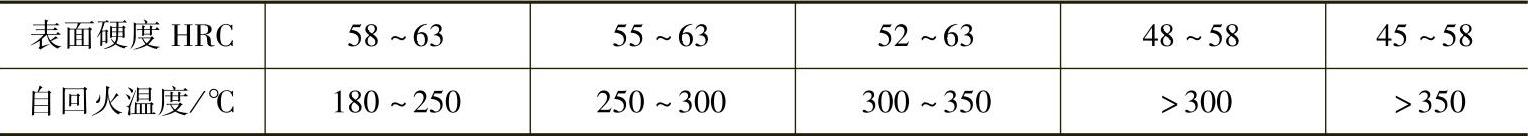

表面硬度与自回火温度的关系见表2-116。

表2-116 表面硬度与自回火温度的关系(https://www.xing528.com)

感应淬火后的自回火温度一般不超过290℃,通常在210~240℃。自回火温度可采用测温笔或表面测温计测量。自回火时间一般大于20s。

生产中保证自回火质量最常用的方法是控制喷射淬火液的压力和喷射时间。喷射压力和时间用工艺试验得到。此外,还可以借助于测温笔来测定工件的表面温度。

感应淬火工件通常进行炉中回火处理,虽然是低温回火,但由于是将工件整体回火,因此其电耗按工件重量(kg)计算,与感应淬火自回火相比,炉中回火能耗较大。长春一汽底盘厂感应淬火工件大量采用自回火工艺,节能效果显著。德国ALFING曲轴公司已经在轿车旋转淬火曲轴生产线上应用自回火工艺,节省了塔式回火炉生产面积及大量电耗。

(2)常规自回火 常规自回火常用于处理承受冲击的简单工具(如錾子、榔头、锤头、刮刀、冲头)以及钢轨头部等。如为了使钢轨头部获得回火索氏体组织,可将已加热完毕的头部浸入25~30℃的水中淬火30~40s(浸入深度20~25mm),然后取出。钢轨其余部分所含有的余热可使头部得到500~520℃的自回火,从而达到使用性能的要求和节省能耗的目的。

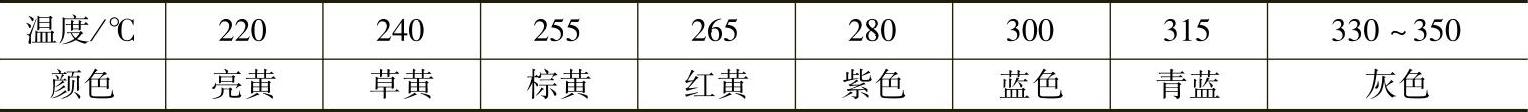

自回火时工件的回火颜色与温度的对应关系见表2-117。

表2-117 自回火时工件的回火颜色与温度的对应关系

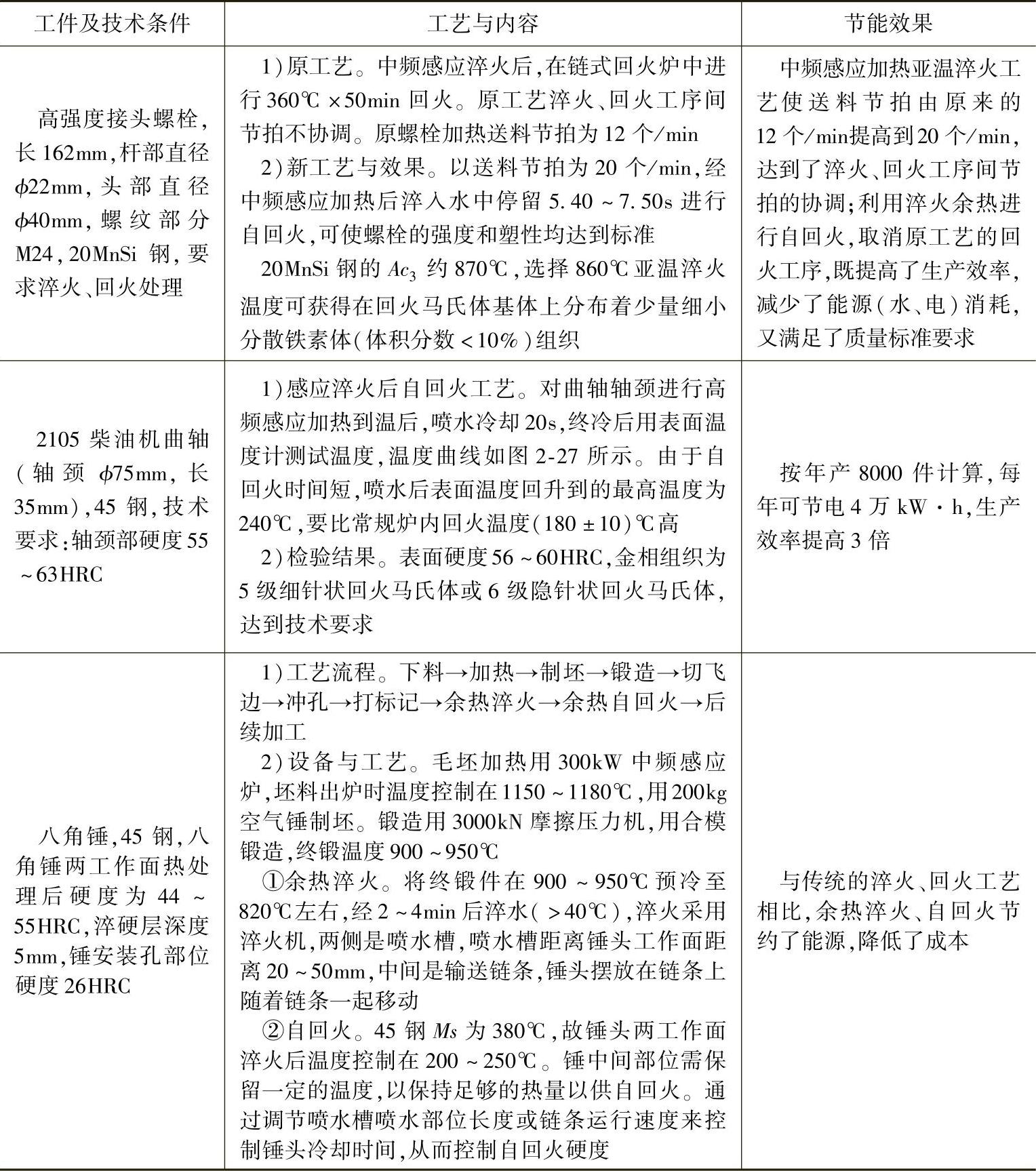

(3)自回火应用实例 见表2-118。

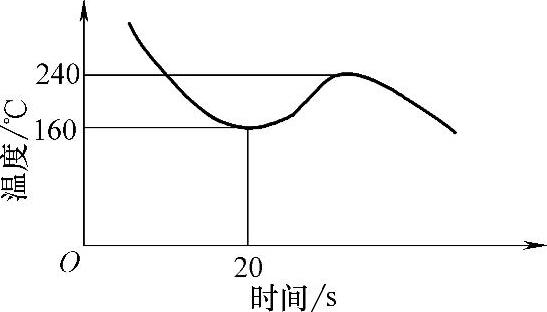

表2-118 自回火应用实例

图2-27 曲轴轴颈高频感应淬火后表面温度曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。