1.钢的等温淬火

等温淬火由于一般不用回火处理,省去一次再加热过程,因此可达到节能效果。同时,通过等温淬火能够获得良好的强韧性,零件的畸变、开裂倾向也显著减少。等温淬火又是避免第一类回火脆性的有效方法。

等温淬火选择在Ms~Mf进行等温,并在该温度下保持到奥氏体转变结束,然后出炉空冷。这样处理的结果能够获得回火马氏体+下贝氏体的高强韧化组织。由于在等温过程中,马氏体能够自行回火,使应力得到相当程度的消除,而且使残留奥氏体分解成下贝氏体,能够减少淬火过程中的畸变与开裂倾向,因此可以不再进行炉中回火。

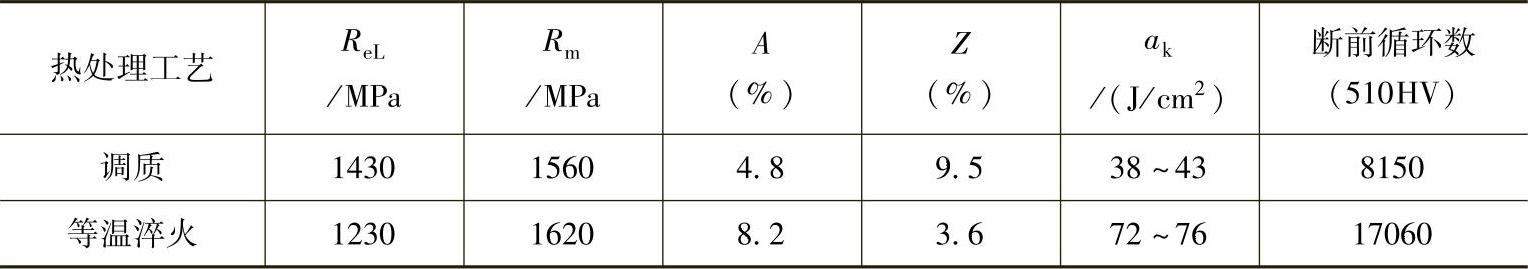

等温淬火后的性能在很多方面比普通淬火回火处理的要高。表2-111为弹簧钢(质量分数:0.52%C,0.93%Mn,0.85%Si,0.5%Cr)调质与等温淬火后的力学性能比较。通过表2-111可以看出,弹簧钢经等温淬火后的力学性能优于调质处理的结果。

表2-111 弹簧钢调质与等温淬火后的力学性能比较

1)对于结构钢而言,大量零件要求的硬度在30~50HRC范围内。钢件经奥氏体化以后直接在260~450℃的盐浴炉中施行获得贝氏体组织的等温淬火,就可以省去回火工序,还可以获得高的强韧性。但其缺点是不适用于大型工件。中碳结构钢只能用于直径8mm以内,板材厚度5~6mm以内。

2)工具钢采用等温淬火方法,特别是那些要求对畸变严格控制并强调韧性好的工具,如丝锥、板牙等。由于热处理畸变很小,因此可以减少最后精加工的磨削量,并能使毛坯的重量减轻。所以,如果计算从原材料到成品的全过程,就更能显示出等温淬火在节能降耗上的优势。(https://www.xing528.com)

3)等温时间应通过试验方法确定。等温淬火适合小件,对于尺寸较大的零件,可以采用以下方法:①等温浴槽采用超声波搅拌以强化冷却。②先淬入温度较低(260℃)的第一热浴槽,使50%~70%的过冷奥氏体转变为下贝氏体组织,再转入温度为350~400℃的第二浴槽,使未转变的奥氏体继续转变,同时使在第一热浴中先转变成的贝氏体受到回火。然后取出空冷。③提高奥氏体化温度40~50℃。④提高钢材的淬透性。通常油淬可以硬化的合金结构钢都可采用等温淬火。

2.铸铁的等温淬火

铸铁件采用等温淬火,具有节能,缩短工艺周期,减少畸变和开裂,并获得较高的强韧性等优点。球墨铸铁通过等温淬火后,能获得可与钢媲美的强度(Rm为1200~1500MPa)和韧性(ak为20~60J/cm2),而成本却远低于钢件。其可用于制造齿轮轴套、凸轮轴、曲轴等。

铸铁的等温淬火工艺参数选择:①铸铁等温淬火的奥氏体化温度,一般在850~925℃;②等温时间应根据铸铁的等温转变图(S曲线)确定,通常在0.5~2h范围内;③等温淬火的介质主要有热油、硝盐浴、流态粒子炉、强制循环空气等。

3.用等温淬火取代淬火、回火应用实例

用等温淬火取代淬火、回火的实例见表2-112。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。