工件淬火后,一般要经过回火处理。但在有些情况下可以省略回火工序而无损于热处理的质量。另外,利用淬火加热时工件本身的热量来达到回火的目的,即自行回火,也可以达到节能效果。

1)渗碳件、感应淬火件取消回火。对于一些结构简单的零件,如轴类件,不需磨削加工时,取消回火工序,对零件的使用性能影响较小,可以节省工序,节约能源。

2)马氏体转变温度较高的钢件,可以省掉回火工序。例如对于Ms温度较高(>300℃)的钢材,如低碳Mn-B钢,可利用其冷却过程中的自行回火方法来省略回火工序。

3)等温淬火的工件无须回火。等温淬火能够获得贝氏体组织,在贝氏体等温转变的过程中应力松弛,并获得强韧性的良好配合,可以不再回火。

4)渗碳后热油淬火的工件取消回火。在连续式渗碳炉或密封性渗碳炉中渗碳并施行120℃左右热油淬火的工件,可根据情况取消低温回火工序。

5)利用淬火时钢件所含的热量达到自身回火。对于冲头、斧头、刮刀等常用工具,采用仅淬硬刃部而通过后部余热传导使刃部达到回火的目的。

1.渗碳件取消回火及其应用实例

残余应力的存在,对钢的疲劳性能有重要作用,在承受外载荷时,可以部分抵消或降低表面层的应力水平,因而明显提高钢的疲劳性能;与此同时,还能够降低材料的缺口敏感性,阻止疲劳裂纹的萌生和扩展。

渗碳淬火件经低温回火后,因发生应力松弛而使残余应力明显降低,从而降低了弯曲疲劳强度。从疲劳强度变化来看,渗碳淬火件可以不进行传统的低温回火处理,例如以抗磨条件为主的渗碳件,淬火后不经回火直接使用;取消渗碳淬火件的回火工艺,虽会造成冲击韧度ak和某些静强度性能降低,但并不降低渗碳件的疲劳强度。此外,渗碳件的疲劳强度和静强度性能之间并没有一定的对应关系。因此,取消部分渗碳淬火件的回火工艺,可有效地利用渗碳淬火件较高的残余应力来获得较高的疲劳强度,可以节能、简化工艺、降低成本,并已得到实际生产应用,取得很好的使用效果和经济效益。

20CrMnTi钢渗碳淬火后经低温回火冲击韧度由33.32J/cm2提高到60.76J/cm2,表面残余压应力由294MPa降低到198MPa,疲劳极限也由828MPa降低到779.1MPa。通过取消渗碳淬火的回火工艺,有效地利用渗碳件较高的残余压应力来获得了较高的疲劳强度,同时节约能源,降低了成本。

ZG310-570钢制钢球板采用固体渗碳淬火不回火后,使用寿命大幅度提高。表2-106为ZG310-570钢制钢球板经不同工艺处理的结果。

表2-106 ZG310-570钢制钢球板经不同工艺处理的结果

但在实际生产中取消低温回火工艺,还要考虑工件尺寸的稳定性和磨削裂纹的倾向等问题,应视具体条件决定,并应采取适当措施防止畸变、开裂。

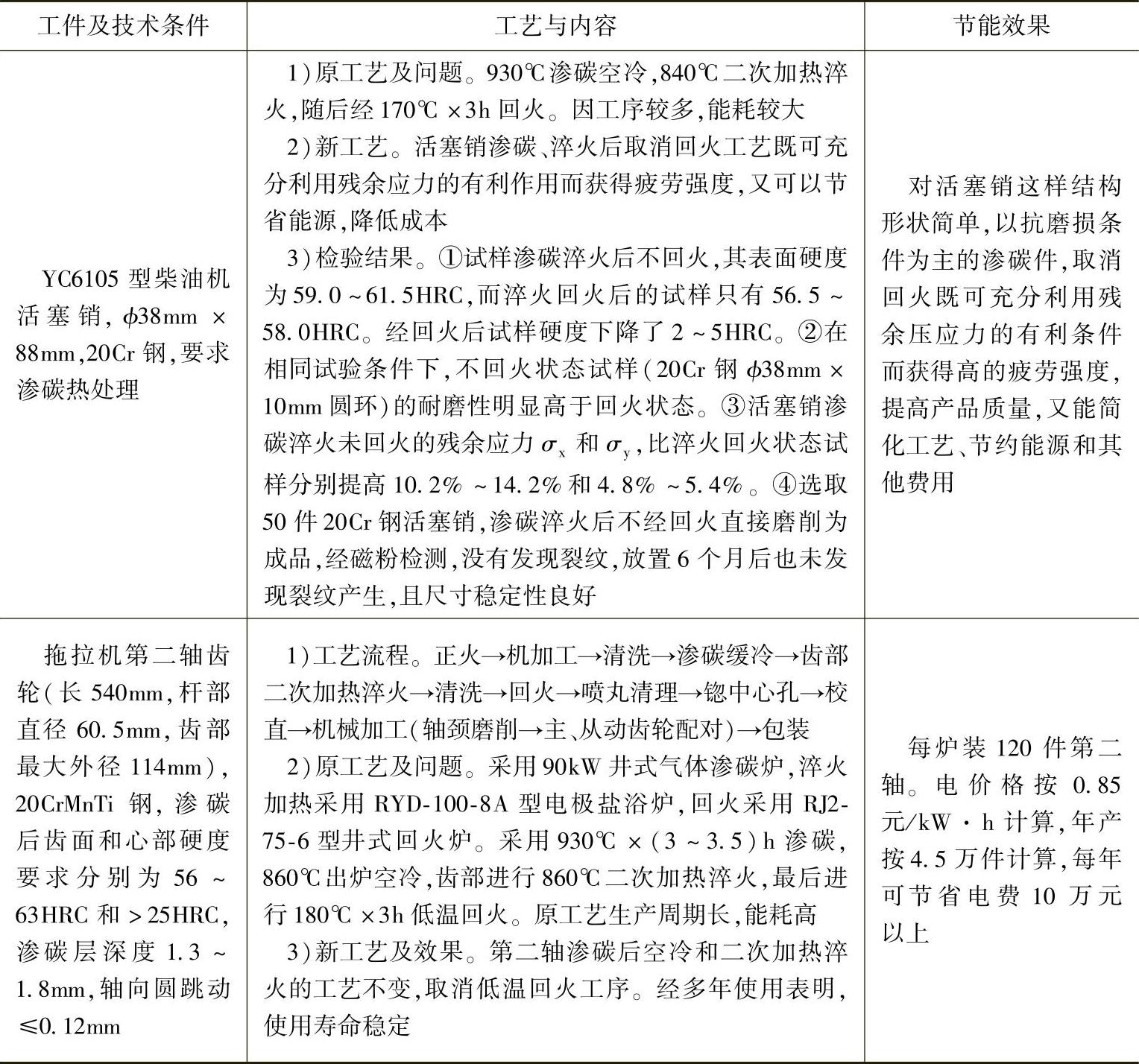

表2-107为渗碳件取消回火应用实例。

表2-107 渗碳件取消回火应用实例

2.感应淬火件取消回火及其应用实例

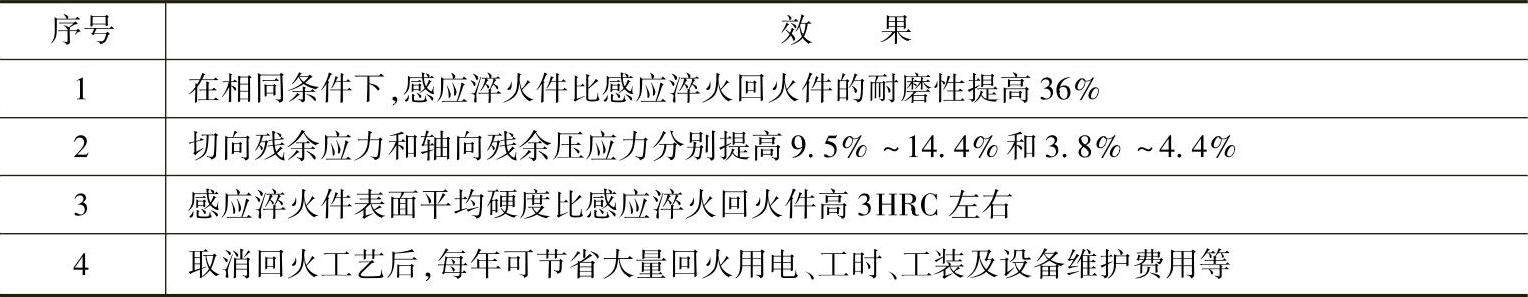

北京齿轮总厂对汽车变速器齿轮轴中频感应淬火后取消回火的效果见表2-108。通过表2-108可知,对一些结构简单、没有应力集中的光杆轴等件,在感(https://www.xing528.com)

表2-108 齿轮轴中频感应淬火后取消回火的效果

应淬火后取消回火工序,不仅可以提高零件的残余应力,以及表面硬度、耐磨性,而且可以提高生产效率,节省能源,降低成本。

表2-109为感应淬火件取消回火应用实例。

表2-109 感应淬火件取消回火应用实例

3.取消正火后的回火及其应用实例

在一些情况下,取消工件正火后的回火,不仅简化了工序,而且节省了工件重新加热回火的能耗,同时还提高了生产效率,降低了生产成本。

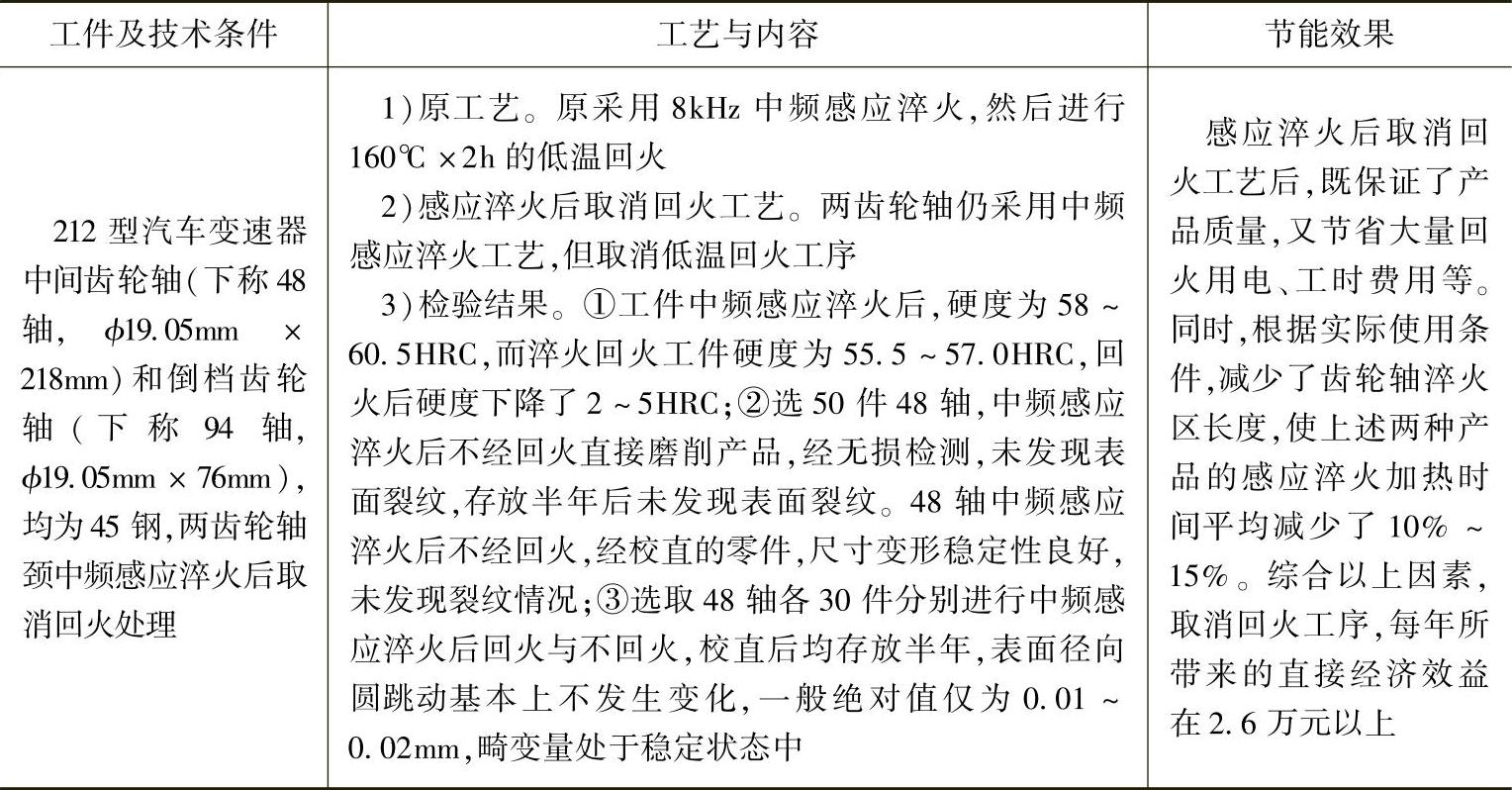

例如球墨铸铁曲轴取消正火后的回火。球墨铸铁正火方法有:波动式正火(高温石墨化正火,见图2-26中工艺曲线a)、三段正火(等温石墨化正火,见图2-26中工艺曲线b)、二段正火(破碎状铁素体正火,见图2-26中工艺曲线c)、正火(+回火,见图2-26中工艺曲线d)、“零”保温正火(见图2-26中工艺曲线e)等。

图2-26 曲轴各种正火工艺图(未含回火)

(1)取消正火后的回火 回火是球墨铸铁正火的后续工序,采用图2-26中工艺曲线d所示的正火工艺,曲轴经正火后,金相组织、力学性能和硬度均符合牌号和设计要求。在此基础上,通过多年的试验证实,曲轴正火后取消回火是可行的,用数理统计方法分析可知,其疲劳强度及常规力学性能、曲轴尺寸精度和几何精度的稳定性跟曲轴回火与否都没有明显区别。根据多年生产使用证明,曲轴质量良好,每支曲轴可节电4.4kW·h,10年来生产的曲轴已超过100万支,共节电500万kW·h。

(2)球墨铸铁曲轴“零”保温正火 球墨铸铁曲轴经920~940℃加热后直接出炉空冷,如图2-26中工艺曲线e所示,此工艺操作简便,能耗低。

(3)铸造余热正火 为进一步降低能耗,使用铁型覆砂铸造工艺,其是一项利用铸造余热正火的工艺,从根本上取消了正常的正火操作,每支曲轴可节电9.37kW·h,按年产20万台柴油机计,每年可节电近200万kW·h。

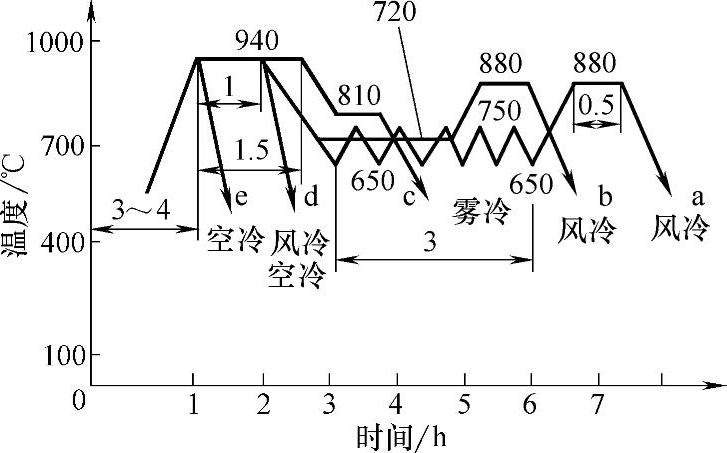

(4)不同正火工艺处理后曲轴的力学性能 见表2-110。

表2-110 不同正火工艺处理后曲轴的力学性能

注:图2-26所示工艺曲线a为正火后经550℃回火,工艺曲线b为正火后经600~650℃回火,工艺曲线c为正火后经600~650℃回火,工艺曲线d为正火后经550℃回火,工艺曲线e为正火后不回火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。