在传统机械加工过程中,为消除零件中的残余应力,提高其在使用过程中的寿命和性能,通常采用热时效工艺。生产实践表明,热时效工艺存在着能耗大、成本高,以及对大型件和大批量生产难以处理等缺点,而振动时效技术无上述缺点,且在节能等方面上具有一定的优势。

(1)振动时效及其机理 振动时效的实质是通过振动的形式给工件(或称构件)施加一个振动应力,当振动应力与工件中的残余应力叠加后,使工件内部产生微观塑性畸变,被歪扭曲的晶格逐渐回复平衡状态进而使残余应力得以释放,达到防止工件畸变与开裂、稳定工件尺寸与几何精度的目的。

(2)振动时效优点 投资少,工艺简单,生产周期短,效率高,能耗与成本低,可避免热时效带来的表面氧化、脱碳、热畸变、硬度降低等缺陷,从而弥补了自然时效和热时效的不足。此工艺还适合于处理不能采用热时效的淬硬工件。

振动时效工艺周期短,通常只需30min,而热时效至少十几小时甚至1~2天,需要消耗大量的能源。相对于热时效来说,振动时效可节省能源90%左右;生产费用低,可节省费用90%左右;对于处理大型构件,可以节省建造大型炉窑所需的巨大费用。

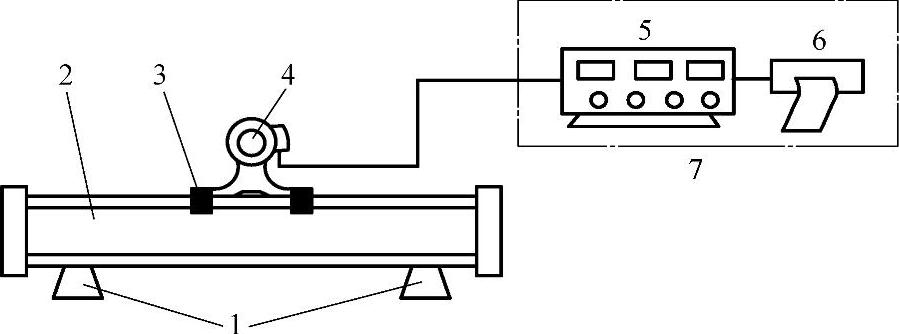

(3)振动时效及其装置 振动时效是将一个具有偏心重块的电动机系统(激振器)安放在构件(工件)上,并将构件用橡胶垫等弹性物体支承,通过控制器起动电动机并调节其转速,使构件处于共振状态,经20~30min处理即可达到调整残余应力的目的。经过振动时效处理的构件其残余应力可以被消除20%~80%。振动时效装置如图2-24所示。图2-24所示激振器就是机械振动的振源。

振动时效工艺参数及效果评定方法参见GB/T25712和JB/T5926,焊接构件振动时效工艺参数及技术要求参见JB/T10375。

(4)应用与效果 振动时效技术已广泛用于机床、冶金、航空、航天、军工、电子、轻工、纺织、建筑、风机等行业。

图2-24 振动时效装置示意

1—橡胶垫 2—构件(工件) 3—夹具 4—激振器(电动机系统) 5—微电脑扫频仪 6—打印机 7—控制箱

用振动时效代替热时效,不仅节省能耗,提高生产效率,而且热处理前用振动法充分消除残余应力可明显减少热处理后的畸变。在稍低于工件谐振频率条件下,可减少95%的机械加工畸变,90%的工件热处理畸变,98%的产品零件长期放置畸变。(https://www.xing528.com)

(5)频谱谐波振动时效及其特点 它是通过傅里叶分析方法对金属构件进行频谱分析,在0~100Hz范围内找出工件几十种谐波频率,从中优选出效果最佳的5种谐波频率,施加足够的能量进行振动时效处理,产生多方向振动应力,与多维分布的残余应力叠加,达到材料的屈服强度时,将产生局部的塑性变形,迫使受约束的变形得到释放,从而解放峰值残余应力,达到降低和均化残余应力、减少畸变的目的。

频谱谐振时效与常规振动时效相比,对激振点、支撑点、拾振点的选取无特殊要求,且工艺简单。由于频谱谐振时效转速在6000r/min以下,振动产生的噪声较低,减小了噪声污染,适合当前节能减排的要求。

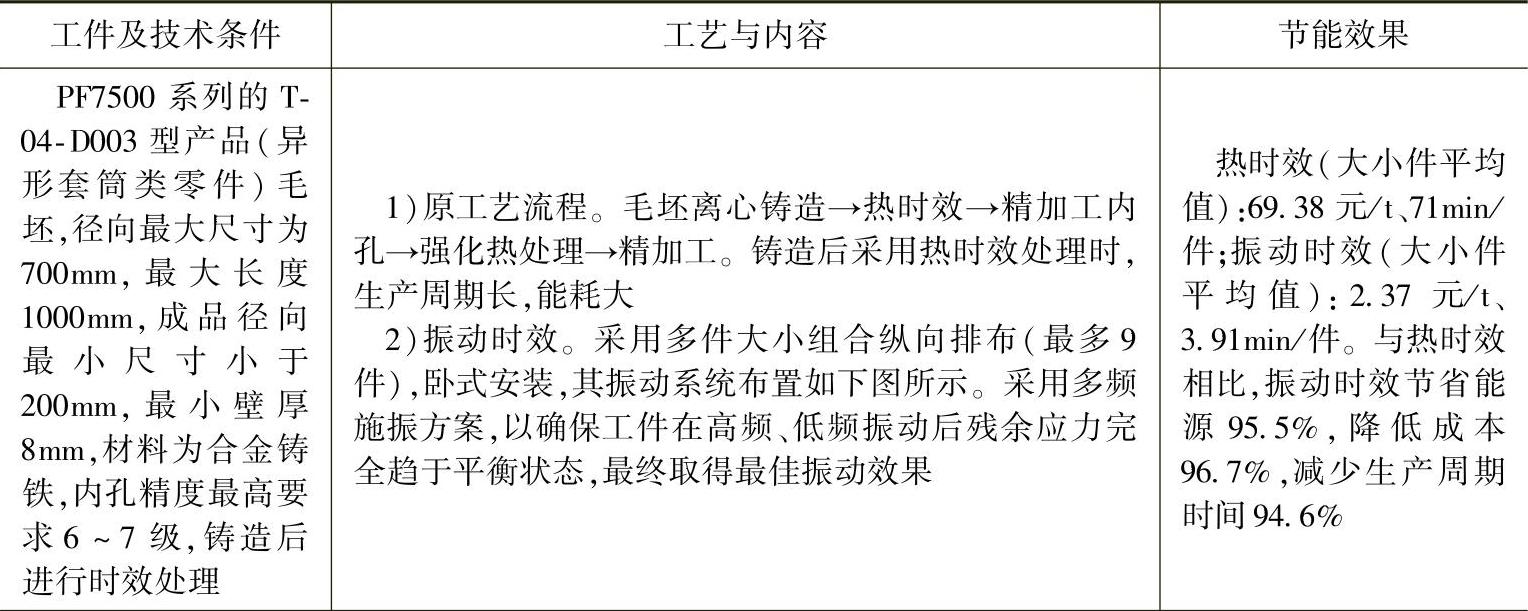

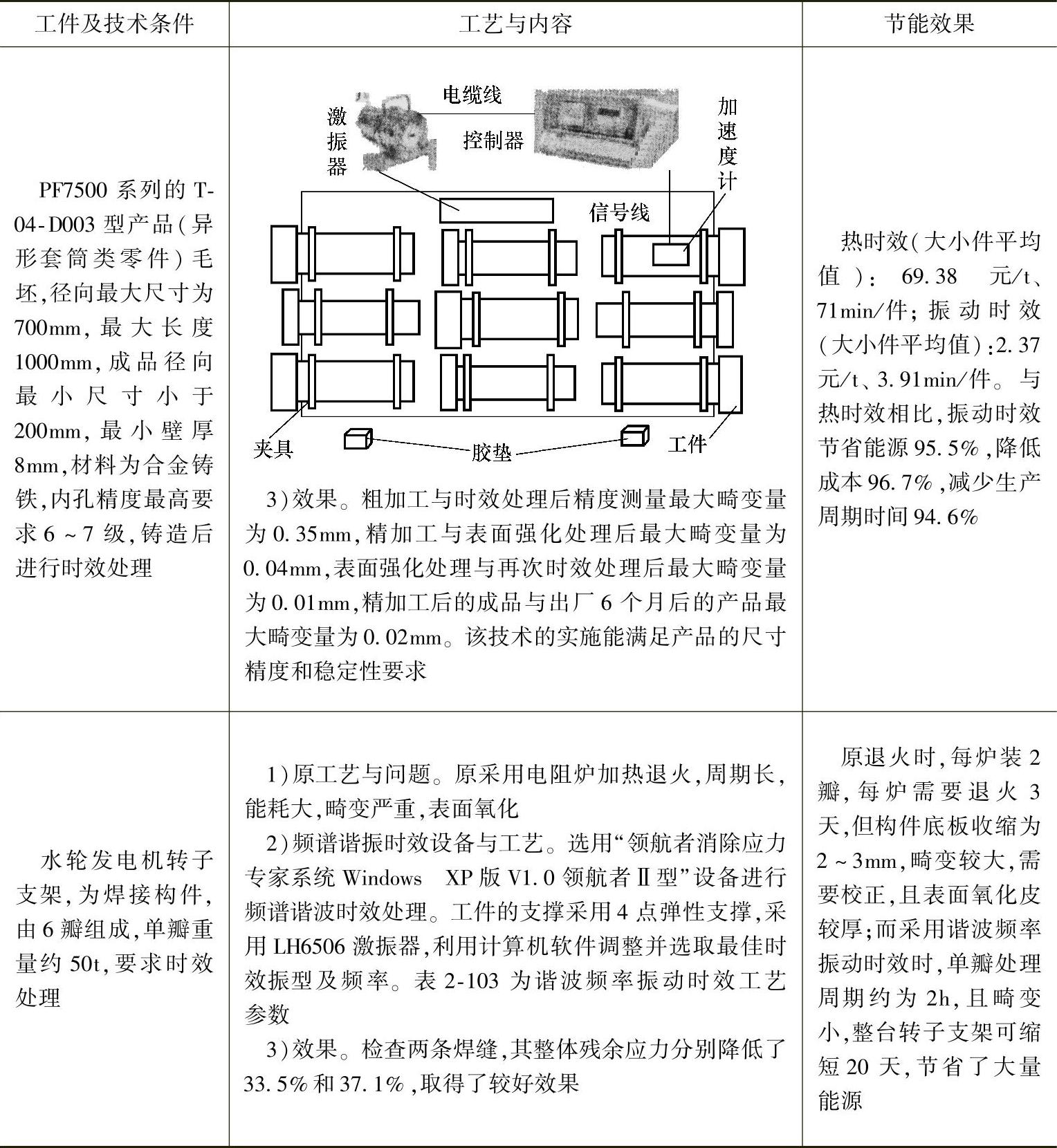

(6)振动时效技术应用实例 见表2-102。

表2-102 振动时效技术应用实例

(续)

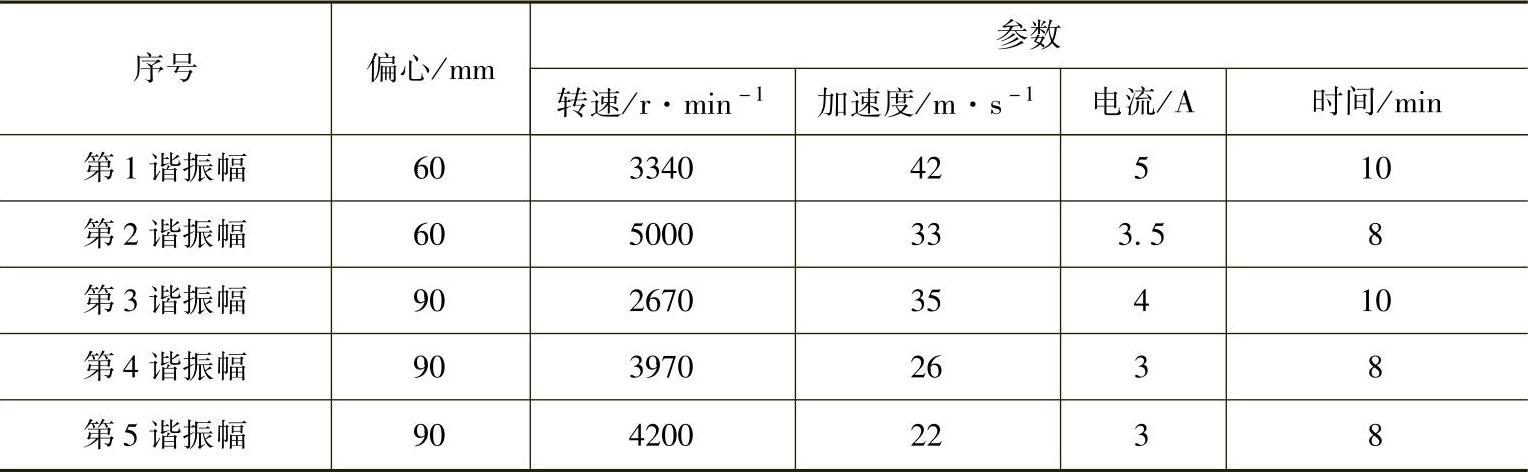

表2-103 谐波频率振动时效工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。