对于本质细晶粒钢,省略渗碳后重新加热淬火,即渗碳(炉内预冷)后直接淬火,其是利用渗碳加工余热淬火,常可以起到简化工序,节约能源,从而达到提高生产效率,降低产品成本的作用。

1)大多数细晶粒钢在密封渗碳炉中1000℃以下渗碳后,都采取降温直接淬火方式。这就节省了重新加热所需的能源消耗,并简化了工序。例如,对20CrMnTi、20CrMo、22CrMo钢等细晶粒钢零件,在渗碳后期,通过工艺调整,出炉前在炉内进行预冷降温到830~850℃,即可实现渗碳后直接淬火。该方法简单,但工件畸变相对较大。

为了尽量减少畸变,还可以采用降温淬火。降温的温度高低视工件的性能要求而定:对于仅需表面耐磨损的工件(如销轴),可降温至对应渗层Ac1以上的温度再进行淬火;而对于既要求表面耐磨,又要求心部有一定强度的工件(如齿轮),降温所达到的温度不应低于心部材料的Ac3温度,以防铁素体析出。

2)对含Ni量较高的低碳合金结构钢(如20CrNi3、20Cr2Ni4钢等),以及非本质细晶粒钢(如20Cr、20CrMnMo、20MnVB钢等),通常采用渗碳后二次加热淬火,以达到技术要求。近年来,通过采用渗碳-亚温直接淬火工艺[渗碳后炉冷至不低于Ar1温度(740~760℃)进行直接淬火],以及稀土渗碳工艺等可以实现渗碳后直接淬火,从而获得明显的节能效果,同时减少了工件畸变和氧化脱碳的倾向,即相应提高了产品质量。

3)在进行1000℃以上的高温渗碳时,为细化晶粒,渗碳后只要冷却到稍低于Ac1温度,即可重新加热到奥氏体化温度淬火,也可达到节能的效果。

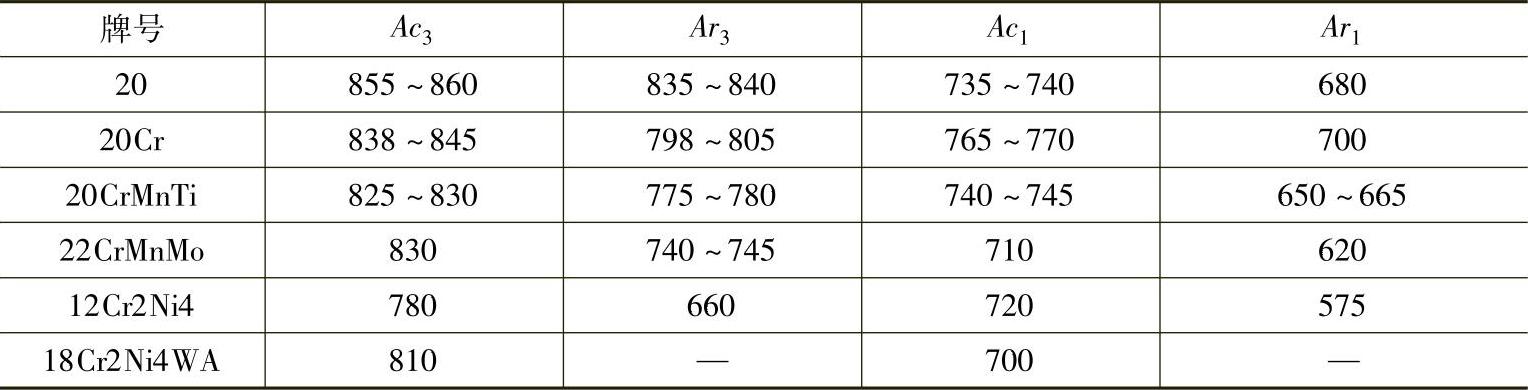

表2-100为常用渗碳钢的临界温度。

表2-100 常用渗碳钢的临界温度 (单位:℃)(https://www.xing528.com)

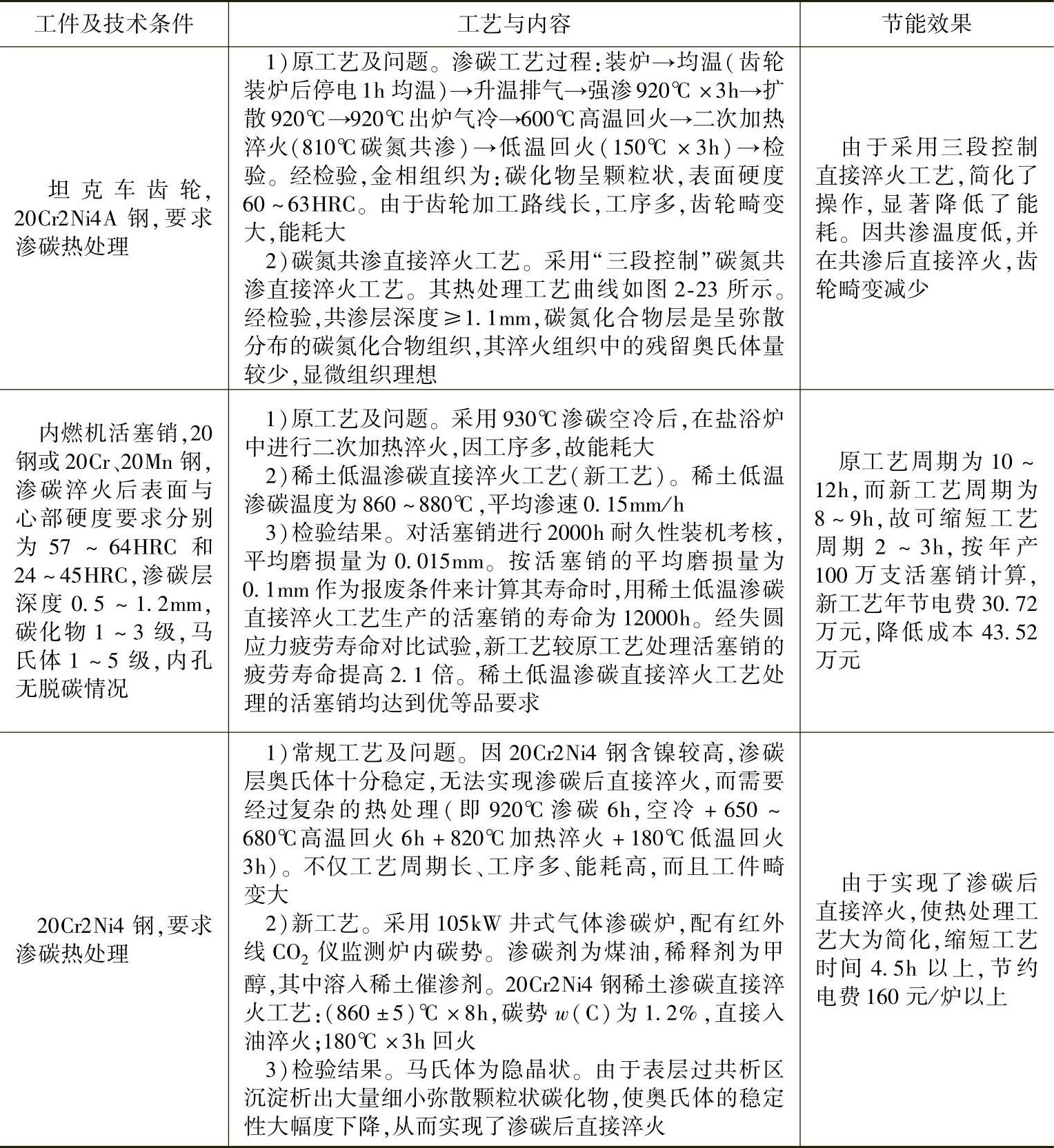

4)渗碳后直接淬火应用实例见表2-101。

表2-101 渗碳后直接淬火应用实例

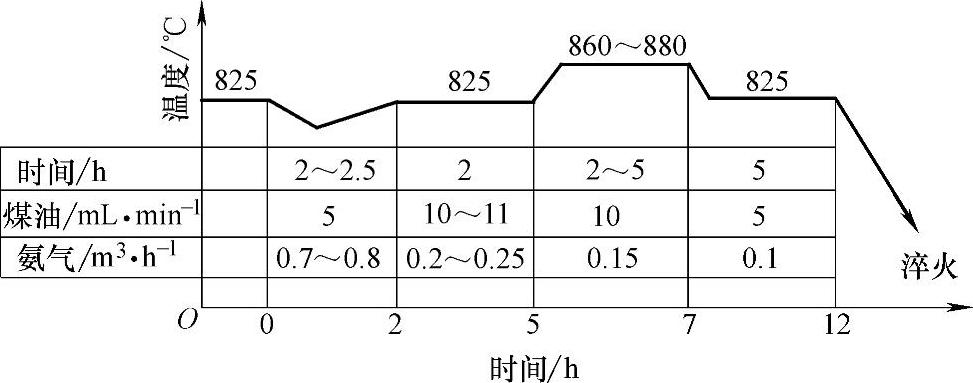

图2-23 20Cr2Ni4A钢齿轮高浓度碳氮共渗“三段控制”直接淬火工艺曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。