火焰淬火是应用氧乙炔气体或其他可燃气体(如天然气、液化石油气、丙烷气等)火焰对工件表面进行加热随后淬火冷却,使工件表面获得要求的硬度和一定的硬化层深度、心部保持原有组织的一种表面淬火方法。

火焰淬火是利用丰富而低廉的天然气(或液化石油气、丙烷气)作为加热燃料进行的表面热处理技术。由于能源利用比较合理(天然气是一次能源),可大大降低热处理成本。

(1)火焰淬火的优点 ①设备简单,投资少(仅为高频感应加热装置的1/10~1/6),使用方便;②特别适用于大型、异形工件的局部表面淬火,成本低、生产效率高;③火焰加热温度高,加热快,所需加热时间短,最适合于处理硬化层较浅的零件;④火焰淬火工件表面清洁,少(无)氧化脱碳现象,同时畸变小。

(2)火焰淬火材料 为了使火焰淬火后的表面硬度大于50HRC,必须采用碳含量在0.30%(质量分数)以上碳素钢、各种合金结构钢、各种铸铁等,如45、50、55、45CrV、42CrMo、50Mn、45Mn2、40Cr、40CrNi、40CrMo、5CrMnMo钢等。

为了缩短模具制造周期,降低模具制造成本,国内外已经研发出火焰淬火专用钢,例如我国自行研制的7CrSiMnMoV(CH)火焰淬火冷作模具钢,经氧乙炔焰加热到淬火温度后空冷即可达到淬硬(60HRC以上)的目的,而且还能使模具制造周期缩短10%以上,制造成本降低20%以上,节省能源80%左右。国外的火焰淬火模具钢主要有日本的SX4、SX5(Cr8MoV)、SX105V(7Cr5Mn3SiMoV)、GO5、HMD-1(Cr4MnSiMoV)、HMD-5钢,以及瑞典的AS-SAB635钢等。

(3)工艺 火焰淬火温度一般比炉中加热的普通淬火温度高20~30℃,一般以火焰还原区顶端距工件表面2~3mm为好,喷嘴的移动速度在50~150mm/min选择。

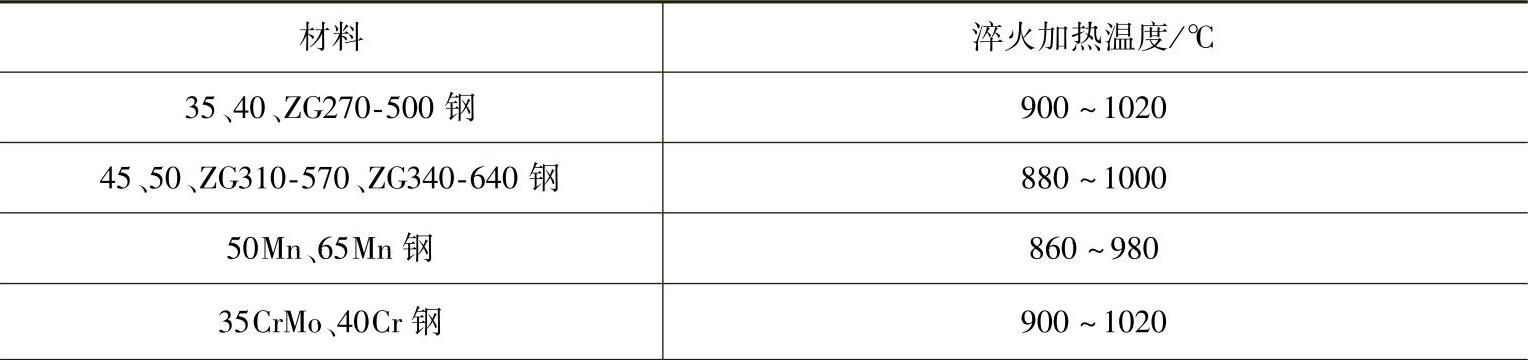

1)常用钢铁材料的火焰淬火加热温度见表2-89。

表2-89 常用钢铁材料的火焰淬火加热温度

(https://www.xing528.com)

(https://www.xing528.com)

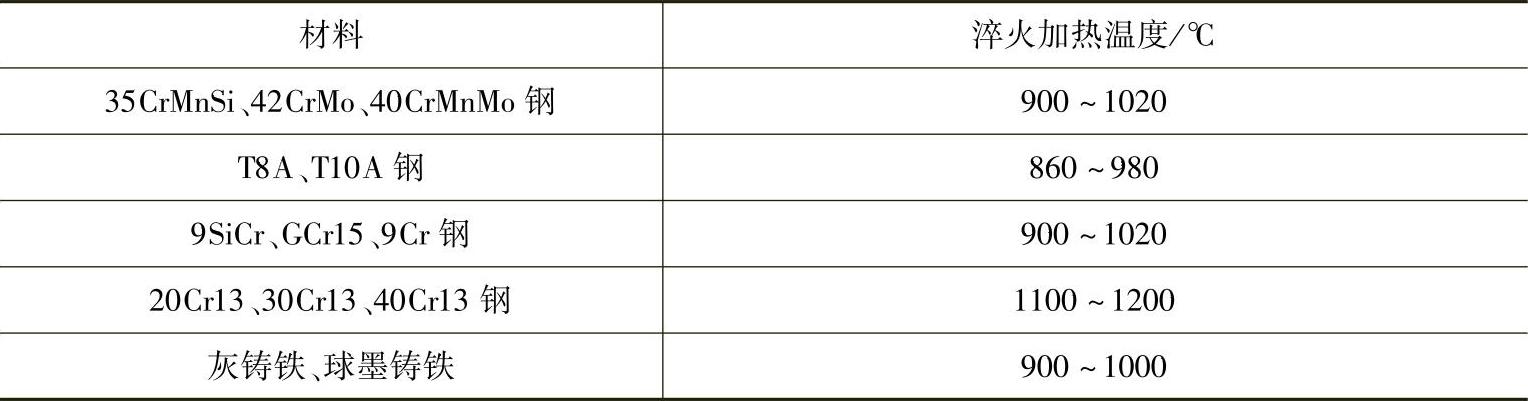

(续)

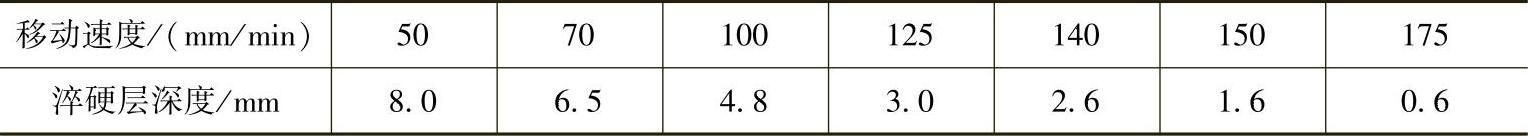

2)喷嘴移动速度与淬硬层深度的关系见表2-90。

表2-90 喷嘴移动速度与淬硬层深度的关系

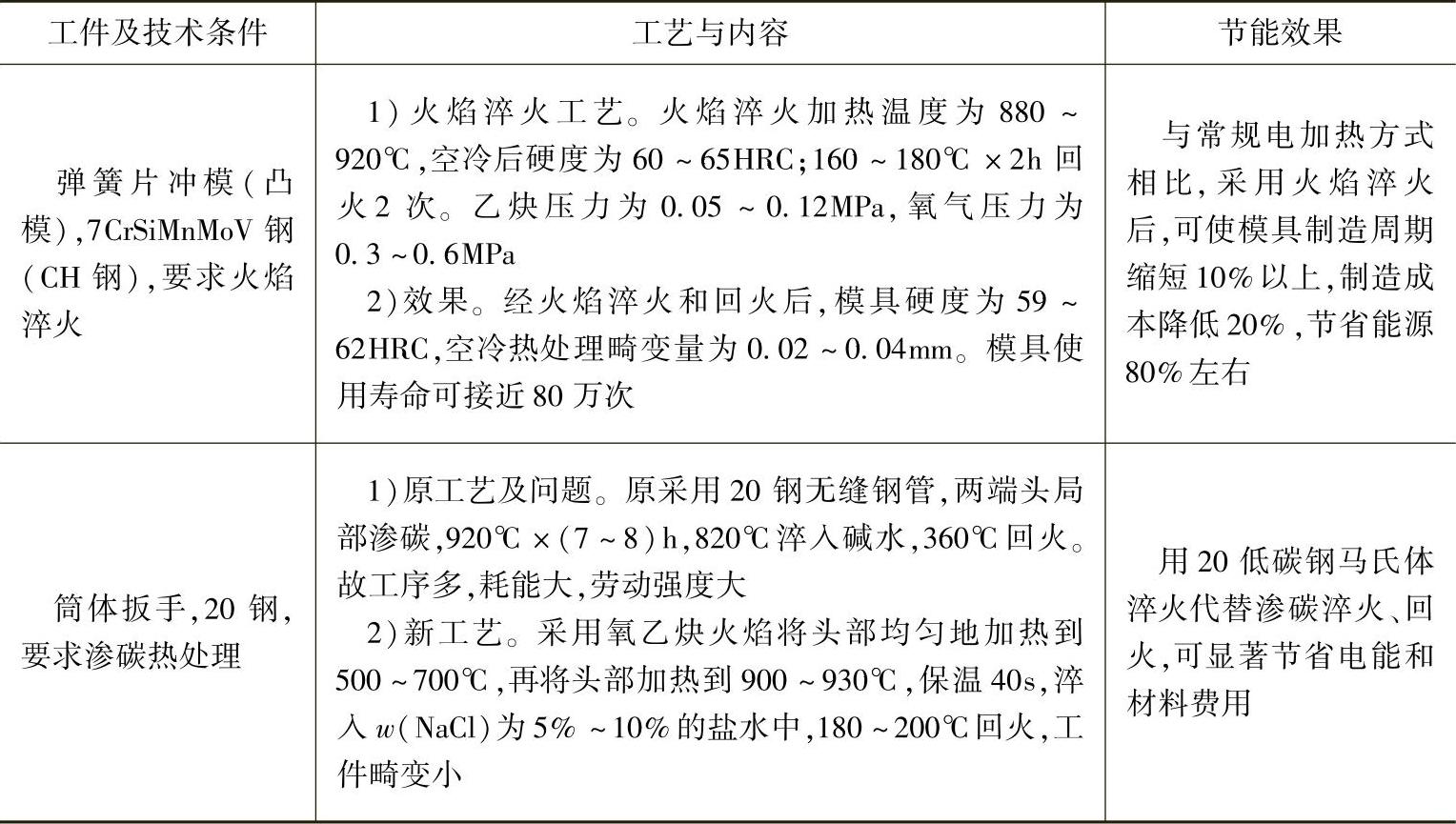

(4)火焰淬火应用实例 见表2-91。

表2-91 火焰淬火应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。