感应热处理加热速度快、效率高、成本低、畸变小,而渗碳热处理周期长、成本高、畸变大。采用感应淬火来部分代替渗碳淬火,既可以提高零件的使用性

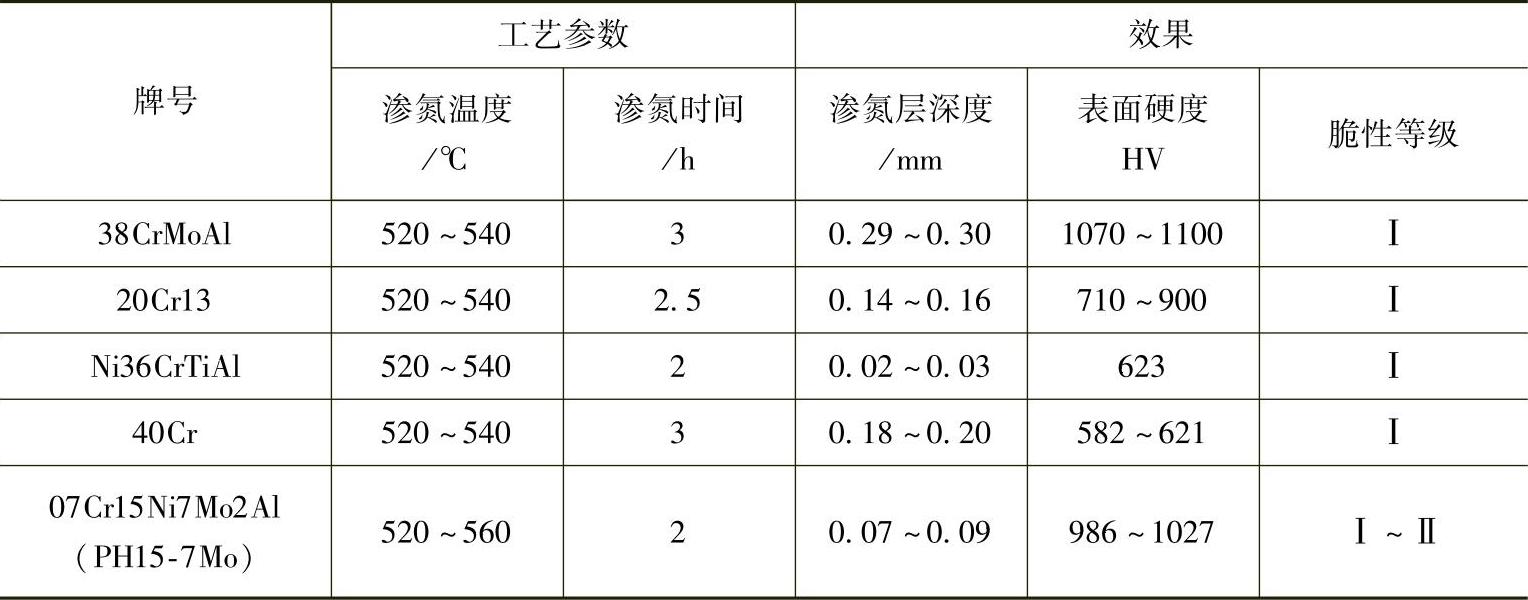

表2-80 几种材料的高频感应渗氮工艺及效果

能又简化热处理工序和降低热处理成本,同时还可以减少工件淬火畸变,节省机械加工(如磨削)费用。感应淬火代替渗碳淬火和碳氮共渗可节电40%~50%。

对碳含量在0.6%~0.8%(质量分数)的中高碳钢经高频感应淬火后的性能(如静强度、疲劳强度、多次冲击抗力、残余应力等)的系统研究表明,用中高碳钢感应淬火部分代替渗碳淬火是完全可能的。原上海拖拉机厂等用低淬透性钢(Ti系列)高频感应淬火代替18CrMnTi钢渗碳淬火制造拖拉机齿轮,取得很好使用效果。

低淬透性钢零件采用深层感应淬火方法,代替低合金钢的渗碳淬火,可以大大缩短工艺周期,节电60%,降低处理成本约50%,节约Ni、Cr等合金元素,从而可取得较大的节材效果。同时,通过对钢材淬透性能的控制,以实现感应加热时获得均匀的表面硬化层,对某些零件采用低淬透性钢和限制淬透性钢进行感应淬火能使零件获得优良的使用性能。

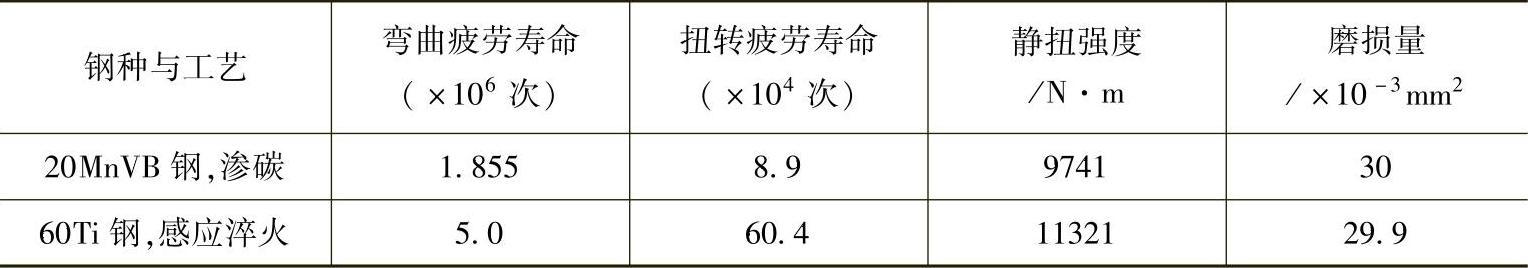

表2-81为东风汽车集团公司60Ti钢传动十字轴感应加热的性能试验结果。与20MnVB钢渗碳淬火十字轴性能比较,60Ti钢传动十字轴感应淬火的弯曲疲劳寿命、扭转疲劳寿命、静扭强度均有显著提高。

表2-81 60Ti钢传动十字轴感应加热的性能试验

用低淬透性钢55Ti、60Ti、65Ti及70Ti制作的齿轮,经高频感应淬火后获得良好的力学性能,可部分代替汽车、拖拉机承受较重负荷的渗碳淬火齿轮。

(1)低淬透性钢齿轮的感应淬火工艺参数

1)低淬透性钢齿轮感应加热频率的选择可参见表2-82。

2)淬火温度一般控制在830~850℃。功率密度一般采用0.3~0.5kW/cm2。

3)淬火冷却介质压力一般选择7×105Pa,单位面积流量<0.12L/cm2。

表2-82 低淬透性钢齿轮感应加热频率的选择

(https://www.xing528.com)

(https://www.xing528.com)

(2)应用与效果

1)GCr4低淬透性轴承钢以感应淬火代替深层渗碳淬火可以制造铁路轴承套圈。这些材料生产成本低、价廉,而且以感应淬火代替渗碳淬火,可以大大缩短工艺周期,节能效果显著。

2)俄罗斯轧钢轴承套圈原用20Х2H4A钢(相当于20Cr2Ni4A钢),要求渗碳层深5mm,由于渗碳时间需要180h,因此能源浪费严重。后改用高碳淬透性ШХ4钢,使用效果良好,节省了能源。

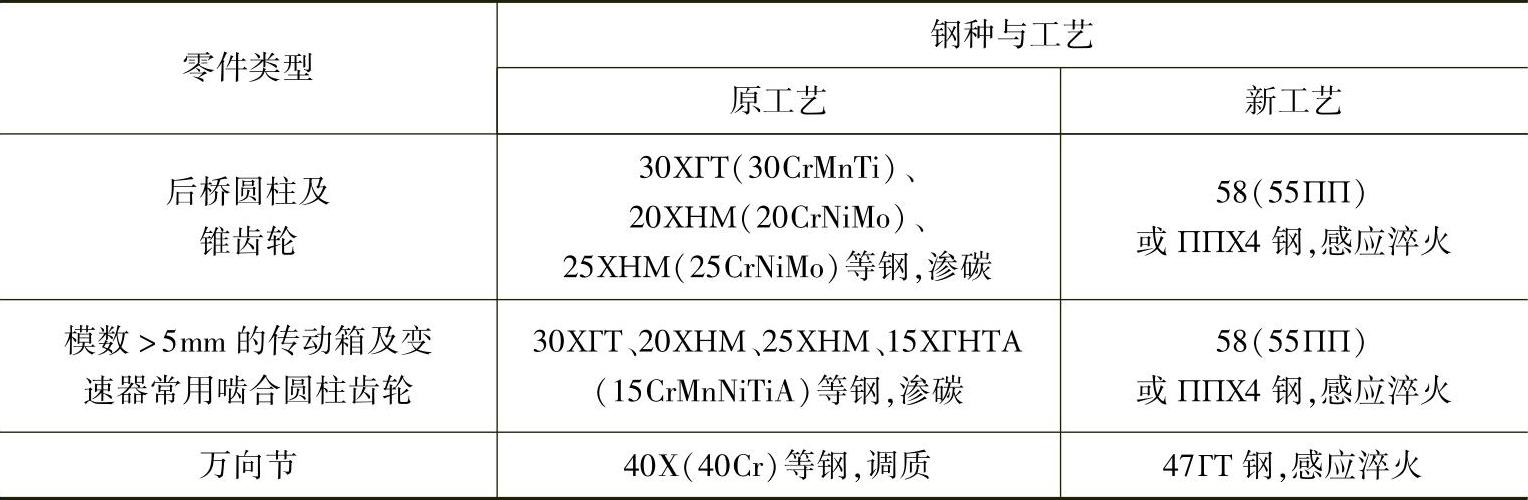

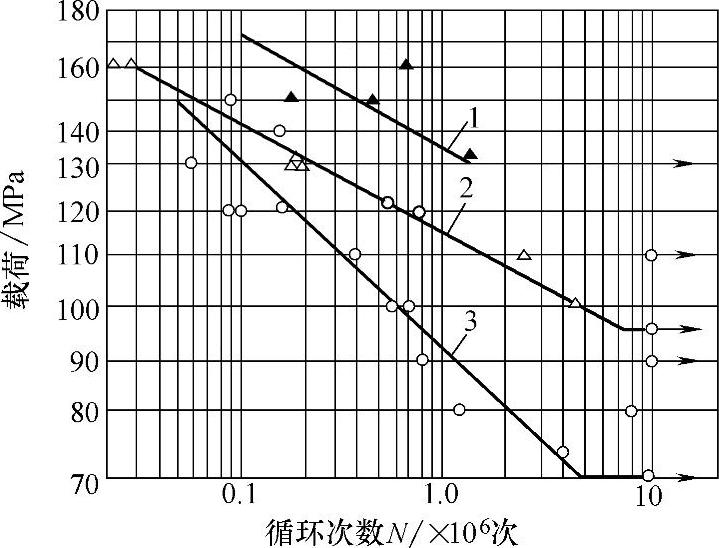

3)俄罗斯生产的载货汽车最终传动齿轮、万向节等零件(见表2-83),原采用渗碳与调质工艺处理,不仅生产周期长,能耗大,而且淬火畸变大。采用低淬透性钢进行感应淬火处理,不仅可以缩短周期,降低能耗,而且可以提高使用寿命。图2-17为不同钢号载货汽车后桥齿轮(模数6mm)的疲劳极限。由图2-17可以看出,采用低淬透性钢的感应淬火代替渗碳钢的渗碳淬火,齿轮疲劳极限得以提高。

表2-83 低淬透性钢齿轮、万向节在载重汽车上的应用

4)经济效益:①提高零件使用寿命,减少备件;②代替渗碳或调质工序,大大缩短生产周期,从2~20h缩短至0.5~3min,节省能源;③节省贵重的合金元素Cr、Ni、Mo等,降低材料成本。

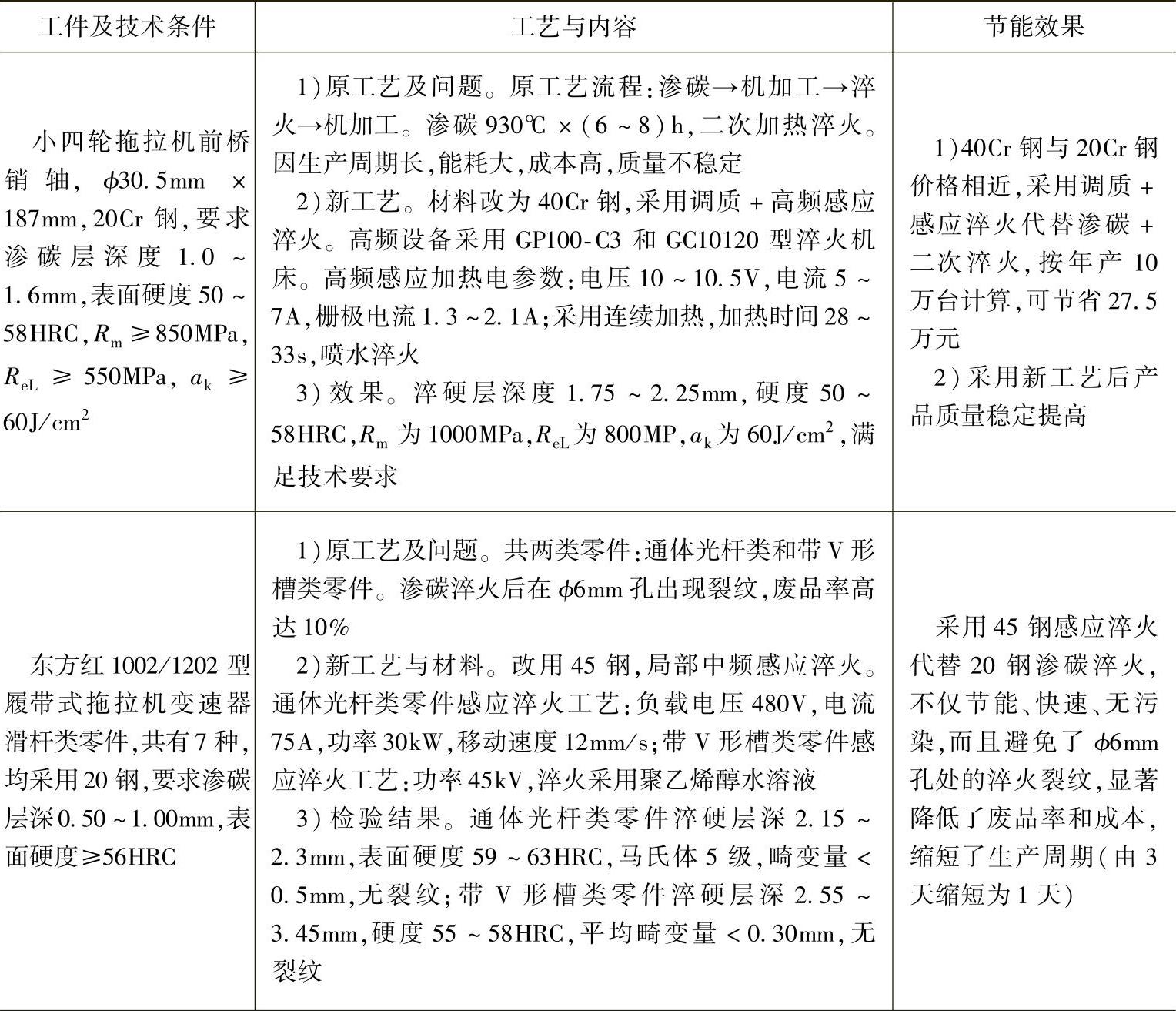

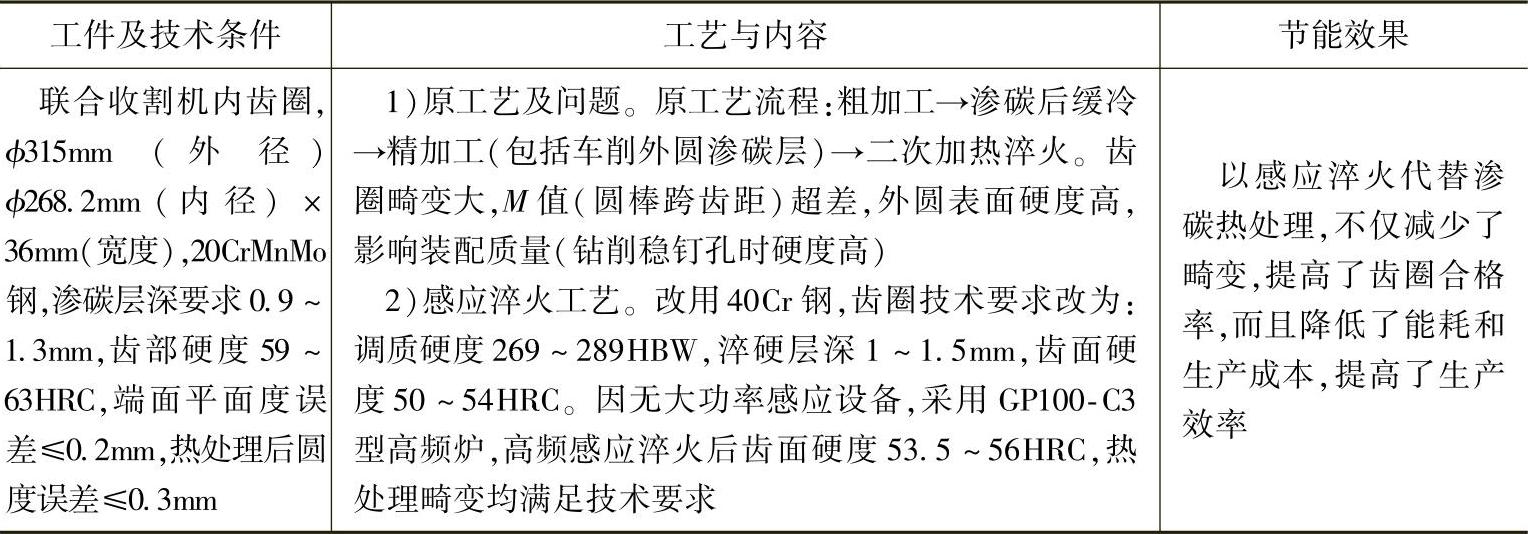

(3)用感应淬火代替渗碳淬火及氮碳共渗应用实例 见表2-84。

图2-17 载货汽车后桥齿轮(模数6mm)用不同钢种的疲劳极限

1—58(55ПП)钢感应淬火 2—20XH4A钢渗碳淬火 3—30ХГТ钢渗碳淬火

表2-84 用感应淬火代替渗碳淬火及氮碳共渗应用实例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。