由于氮在钢的铁素体中的扩散很慢,一般气体渗氮周期很长,要求0.5~0.6mm深度的渗层,通常需要60~70h。在650℃以下铁素体状态下进行的化学热处理(如氮碳共渗、硫氮碳共渗、氧氮碳共渗)渗速快,在许多低合金钢表面都会形成高硬度的γ′-Fe4N或ε-Fe2~3C化合物层,具有很好的减摩、耐磨和抗咬合作用。因为这些工艺都在钢的铁素体状态下进行,所以和渗氮一样,工件的畸变都很小。以铁素体状态下的氮碳共渗、硫氮碳共渗和氧氮碳共渗代替奥氏体状态下的化学热处理(如一般气体渗氮、薄层渗碳与碳氮共渗),可以把渗氮时间从30~70h缩短到1.5~7h,其工艺周期明显缩短,节能效果显著。当零件的服役状态不是十分繁重时,铁素体状态下的化学热处理可提高许多汽车零件以及模具等的硬度、耐磨、抗咬合、抗疲劳性能,显著延长其使用寿命,且热处理畸变小。

(1)氮碳共渗 氮碳共渗是钢件在含氮、碳的介质中加热,在渗氮的同时,还有碳原子渗入的工艺过程。共渗温度通常为540~570℃,时间1~7h,共渗层深度在0.5mm以下。氮碳共渗包括气体氮碳共渗、离子氮碳共渗、液体氮碳共渗、固体氮碳共渗等。

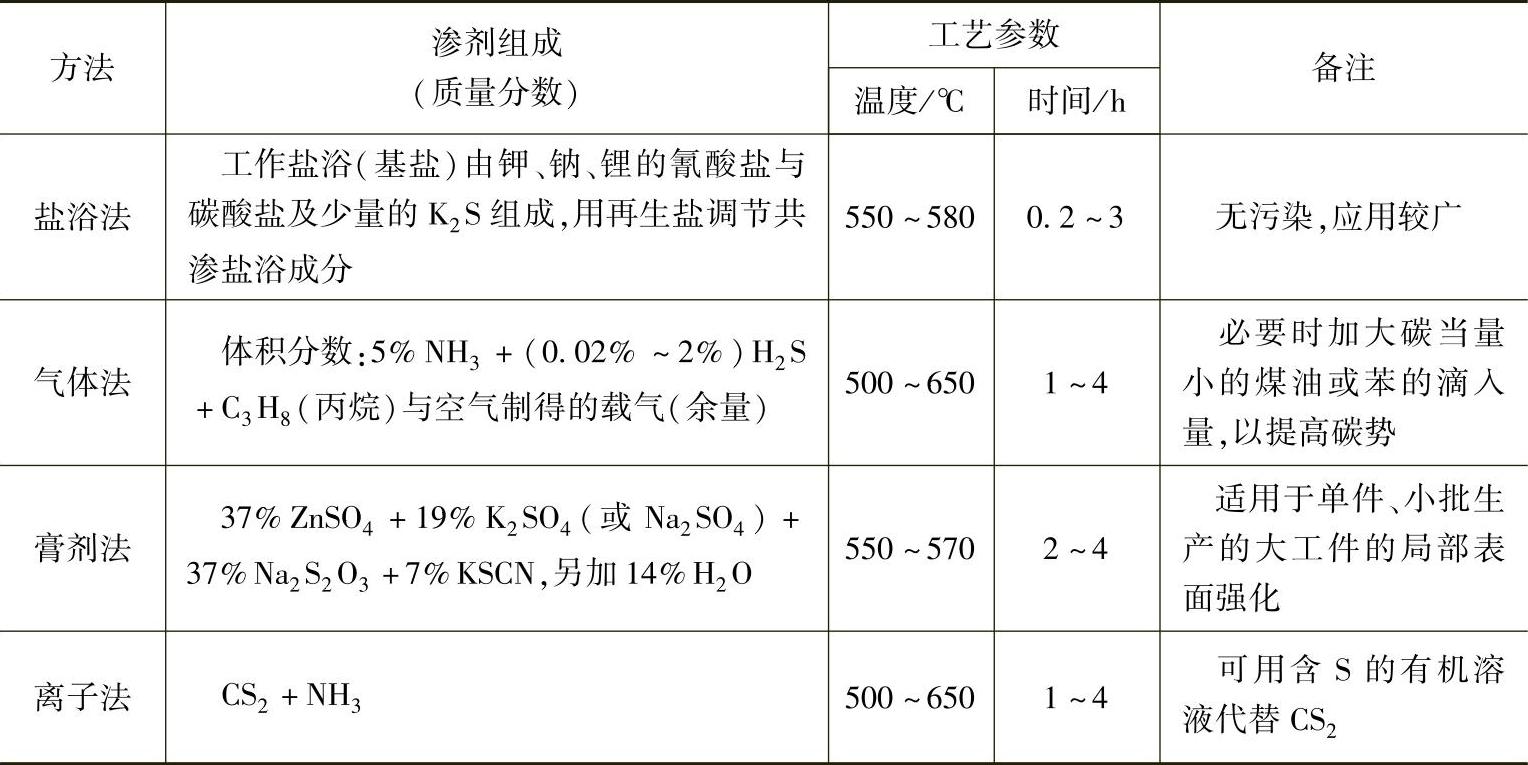

(2)硫氮碳共渗 它是将工件置于同时含有S、N、C元素的渗剂中的化学热处理工艺。硫氮碳共渗工艺见表2-63。

表2-63 硫碳氮共渗工艺

滴注法硫氮碳共渗所采用的温度范围一般为500~600℃,对于一般钢材,可采用如下两种配方:

1)将1kg三乙醇胺与1kg乙醇,溶解20g硫脲滴入炉内产生活性碳、硫、氮原子。由于三乙醇胺分解后产生的氮原子含量较低,因而还需通入一定量的NH3,加入乙醇是为了增加三乙醇胺的流动性,以便滴入炉内。也有不用三乙醇胺的,即将1L乙醇溶解24g硫脲(或12mL的CS2)滴入35kW井式渗碳炉内,再通入0.15~0.3m3/h的NH3。

2)完全滴注法的配方可用甲酰胺加入乙醇和硫脲。甲酰胺∶乙醇=2.5∶1,混合后再加入质量分数为1%的硫脲。

一般应根据炉膛大小,工件渗层的表面积,工件材料的种类,经过试验后确定滴注量和NH3的流量。(https://www.xing528.com)

对于不同材料的硫氮碳共渗处理规范见表2-64。

表2-64 硫氮碳共渗处理规范

(3)氧氮碳共渗 它是O、N、C三种元素同时渗入工件表面的热处理工艺。氧氮碳共渗剂可采用浓度为w(甲酰胺)=30%~50%的水溶液,采取滴入井式炉直接热分解的供气方式。刀具经表面除油、去锈和盐、碱,使之呈中性后,在回火温度下进行1~2h处理,使表面形成深0.03~0.05mm且呈蓝灰色的氧氮碳共渗层。该渗层具有较高硬度、无脆性、低粘屑和耐蚀的性能,使刀具获得高的耐用度和防锈能力。

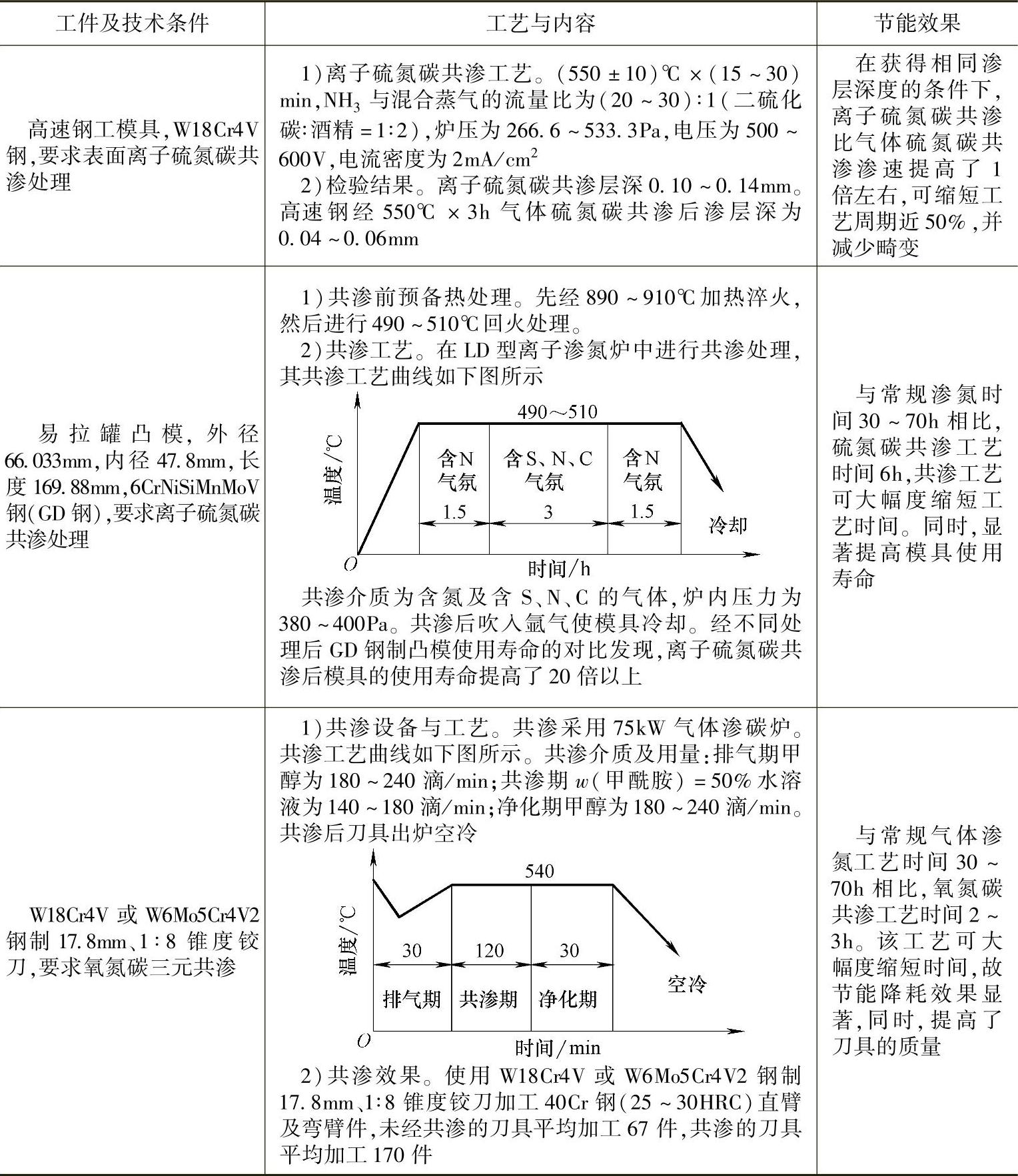

(4)铁素体状态下的化学热处理应用实例 见表2-65。

表2-65 铁素体状态下的化学热处理应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。