用1~8kHz频率的中频电流对均匀断面的钢管材、棒材和型材施行连续式穿透加热淬火和高温回火,以取代炉中加热调质,不仅设备简单,效率高,可在生产线上完成,而且节能效果显著。

(1)技术优点 ①减少氧化脱碳,显著改善钢材的力学性能;②感应加热综合效率高达66.7%,而普通电阻炉综合效率最高40%;③缩短钢材热处理周期,与传统热处理工艺相比,可节约能源40%左右;④改善劳动条件,减少环境污染;⑤实现热处理过程机械化与自动化等。

(2)感应加热快速热处理节能的原因

1)感应直流直接加热减少热损失。感应加热是利用交变电源在金属内部产生的感应电流所转化的电阻热直接加热金属的。因此,感应电流直接加热时的热损失要低于传统的炉内介质加热。

2)感应加热能力强大,能够实现快速升温节约能源。感应加热通过振荡电路的感应圈,向被加热金属提供强大的电阻热能。通常,单位体积热源空间可提供的热能为40~80MJ/cm3·s,是传统油气燃料炉中辐射与传导加热的100倍以上。因此,感应加热时的加热速度可达100~200℃/s,钢材的加热系数可以达到1~5s/mm,实现了快速升温。

3)缩短钢材热处理周期节约能源。该技术利用快速升温提高处理温度来缩短保温时间,进而加速相变过程,达到传统热处理效果。生产实践证明,以温度换取保温时间的措施,对大部分钢材的正火、淬火、固溶、回火及退火处理是有效的。这样,采用该技术可以显著地缩短传统热处理工艺周期,节约大量能源。

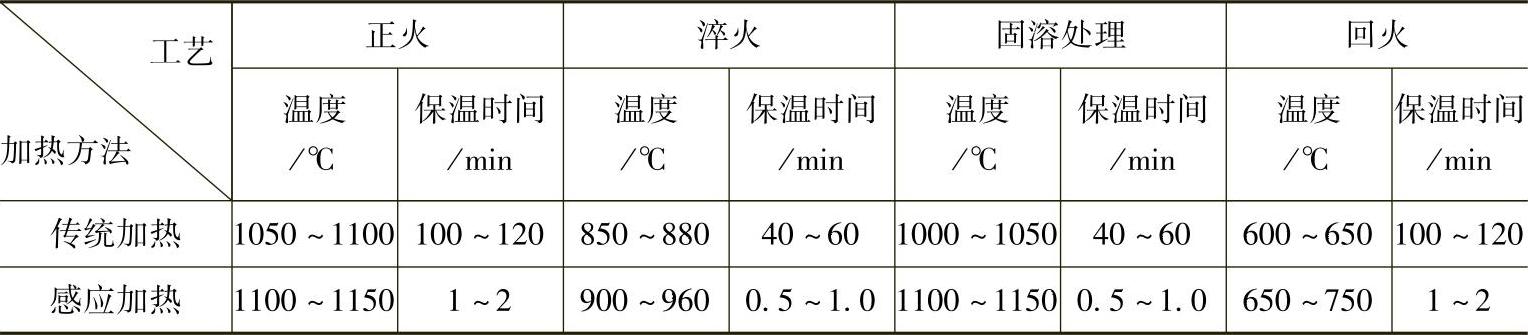

表2-54为低合金钢不同加热方法的热处理工艺。从表2-54可以看出,感应加热热处理温度比传统工艺高50~100℃;感应加热保温时间最长为2min,传统加热为40~120min。用温度换取保温时间缩短了热处理生产周期,又节约了能源。不同热处理的节能数据见表2-55。

表2-54 低合金钢不同加热方法的热处理工艺

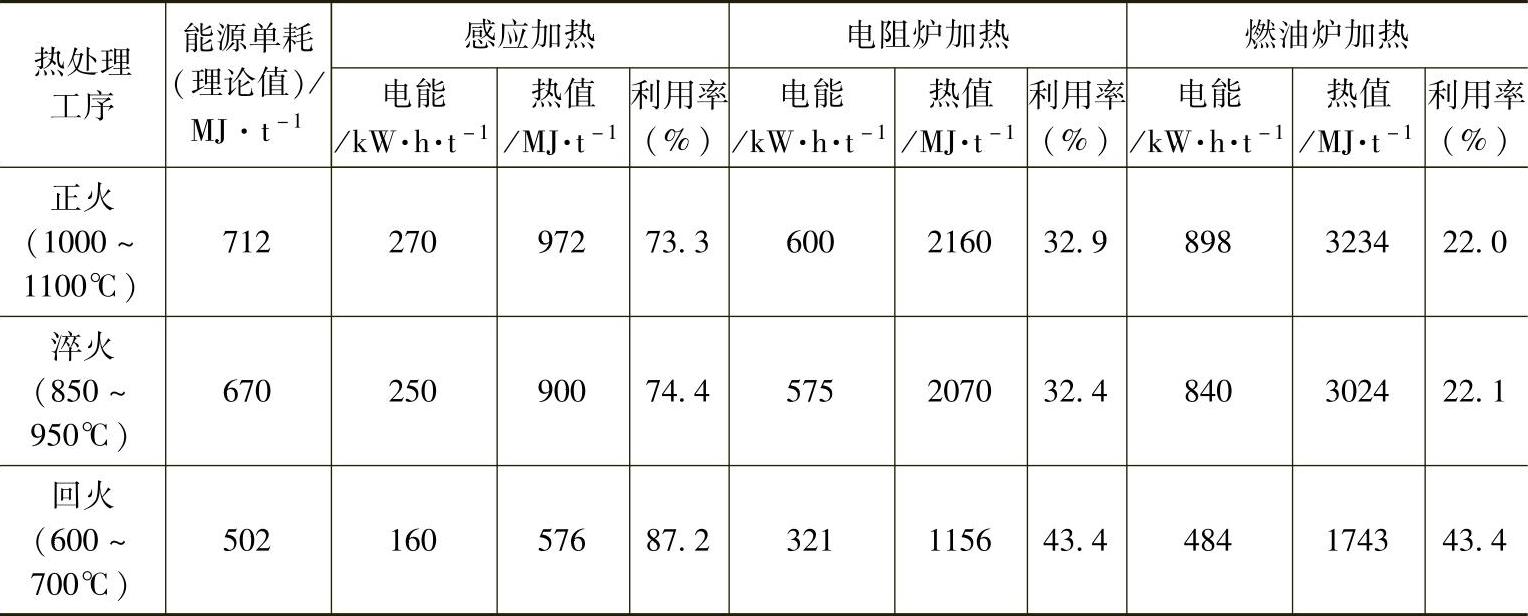

表2-55 不同加热方法热处理工序的能源单耗与利用率

注:表中数据均为平均值,感应加热温度取上限值,其他加热取下限值。

4)准确控制热处理温度,减少能源损失。感应加热时,钢材的热处理温度是通过加热功率与钢材测量温度闭环控制系统进行自动控制的。热处理温度能够准确地控制在±5℃的范围内,并且能长期保持稳定。

准确控制钢材热处理温度、减少温度过高是钢材热处理节能的措施之一。按平均吨钢热处理能耗为800kW·h计算,若平均热处理温度为800℃,则每吨钢每度温度能耗为1kW·h。感应加热比传统加热进行热处理时,控温精度平均提高15℃,则每吨钢采用感应加热热处理可节约能源15kW·h。

5)降低环境热损失,减少能耗。感应加热装置只在感应器内有少量绝热和绝缘材料,这部分耐火材料吸收的热能很少。感应加热装置损失的热能主要由感应器冷却水带出,带出的热量约占供应能源的20%;约70%的热能用于加热钢材。因此,感应加热装置的环境热损失远低于传统的加热炉。这是感应加热热处理工艺节能的重要原因之一。(https://www.xing528.com)

从表2-55中的数据可以看出,在钢材调质处理时,与其他两种加热方法相比,感应加热可降低能源单耗约40%,能源利用率相应提高约40%以上。

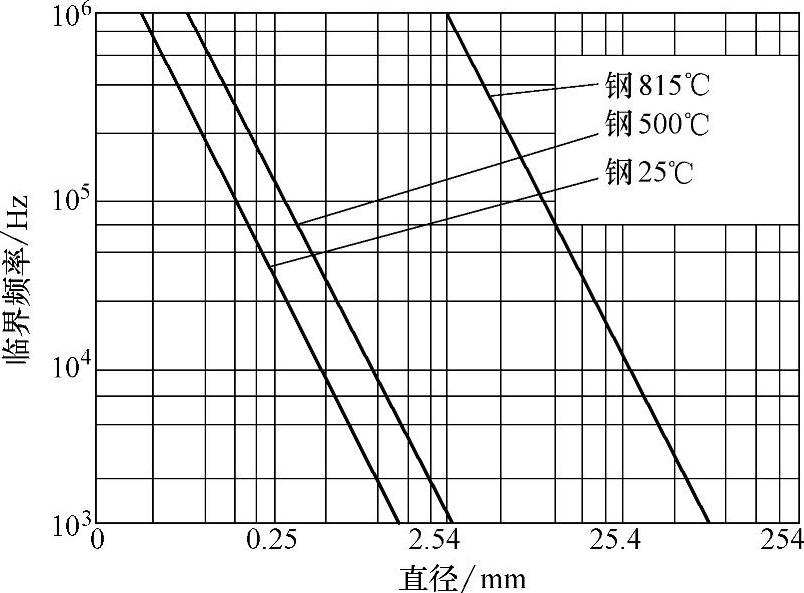

(3)感应穿透加热频率的选择 钢(件)有效加热的临界频率与钢件尺寸的关系如图2-14所示。

图2-14 钢(件)有效加热的临界频率与钢件尺寸的关系

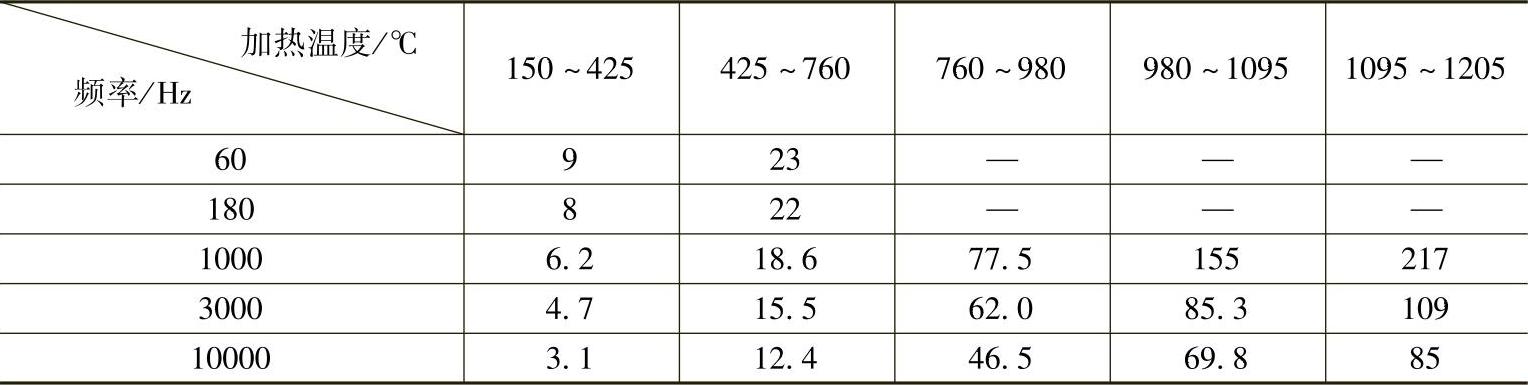

(4)感应穿透加热设备功率的选择 钢(件)穿透加热所需的功率密度见表2-56。

表2-56 钢(件)穿透加热所需的功率密度 (单位:W/cm2)

注:此表是在设备频率适合、总工作频率正常情况下得出的数据,适用于断面尺寸为12~50mm工件的淬火和回火加热。

(5)设备 目前,国内生产的中频调质生产线已成功应用于石油机械、矿山煤炭机械、工程机械等行业的调质处理。中频调质生产线一般由中频感应加热系统、机械传动系统、校直淬火和回火保温系统、温度与硬度检测系统等组成,代替原有井式炉加热方式,使工件可以实现连续加热或调质与校直一次性完成。整套生产线由PLC自动控制。

现已有厚壁钢管、液压缸全自动调质生产线,以及矿用金属长梁调质生产线、不锈钢管生产线、石油机械类感应加热生产线等。具有显著的节能效果。

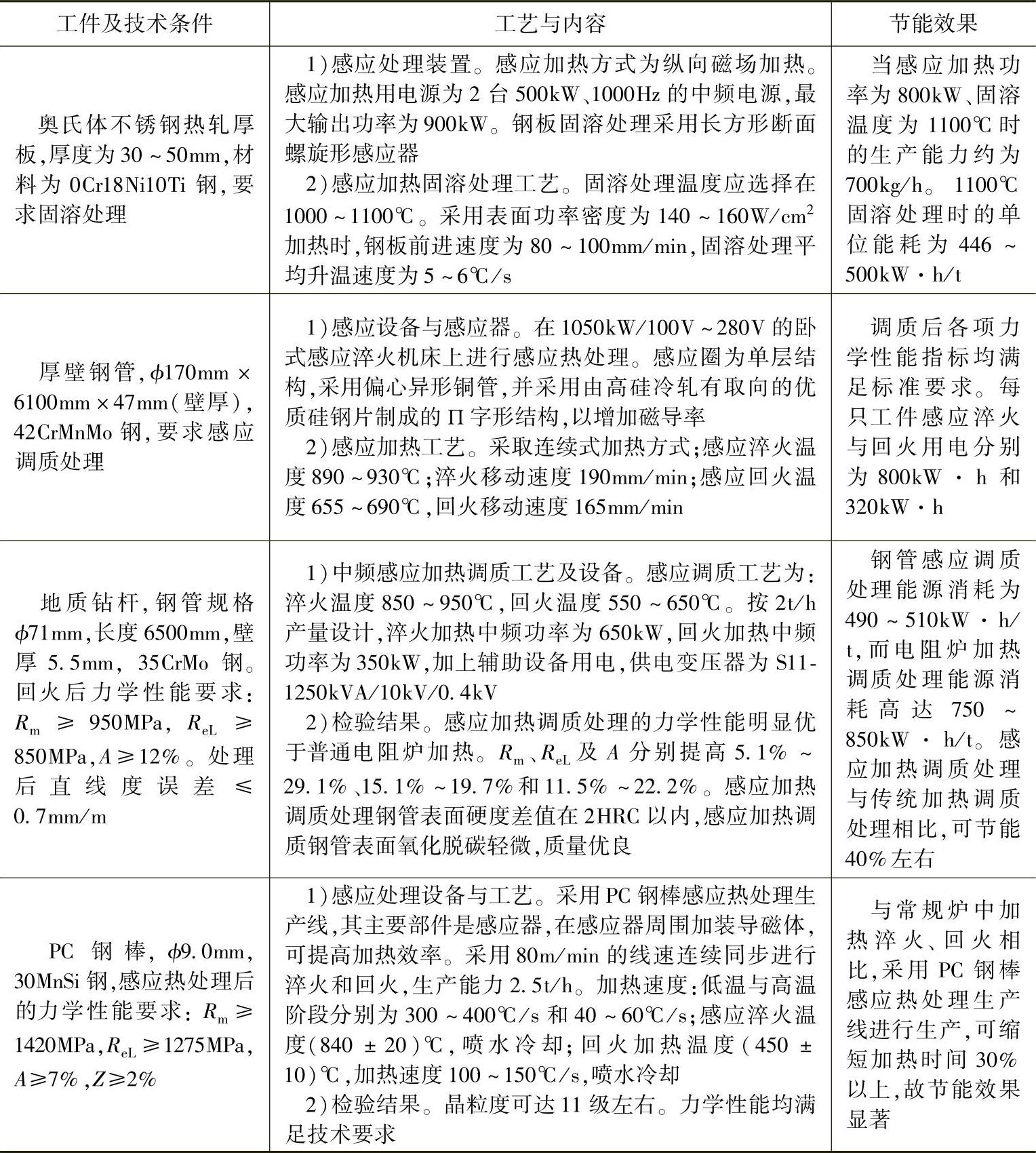

(6)感应穿透快速加热热处理技术应用实例 见表2-57。

表2-57 感应穿透快速加热热处理技术应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。