流态粒子热处理技术是以流态化工程为基础发展起来的一种高效节能的热处理技术。流态粒子热处理使用流态粒子炉,流态粒子炉又称流态床炉、浮动粒子炉。由于流态粒子炉是依靠粒子与工件进行热交换的,起动快,耗能少,少(无)污染,加热效率接近盐浴炉,可以进行(少)无氧化的淬火,故是替代盐浴炉的重要途径之一。其用于等温淬火,因温度均匀性好,所以工件畸变小,也可以进行流态粒子回火和退火,采用渗碳或渗氮气氛可实现快速化学热处理。

(1)流态粒子化学热处理机理 由于流态粒子炉传热速度快,流态粒子对工件表面不断进行冲刷作用,同时更新气氛,使渗入元素能更有效地传输给工件表面,且工件表面被粒子撞击得以活化,加上工件表面周围的气氛不断得到更新,所以大大加速了表面的吸附过程,从而使渗速得以成倍地提高。

流态粒子渗碳由于不易形成炭黑,所以允许提高气氛碳势,可显著加速化学热处理过程,在处理温度、周期时间相同条件下,流态粒子渗碳获得的渗层深度明显深于一般气体渗碳。

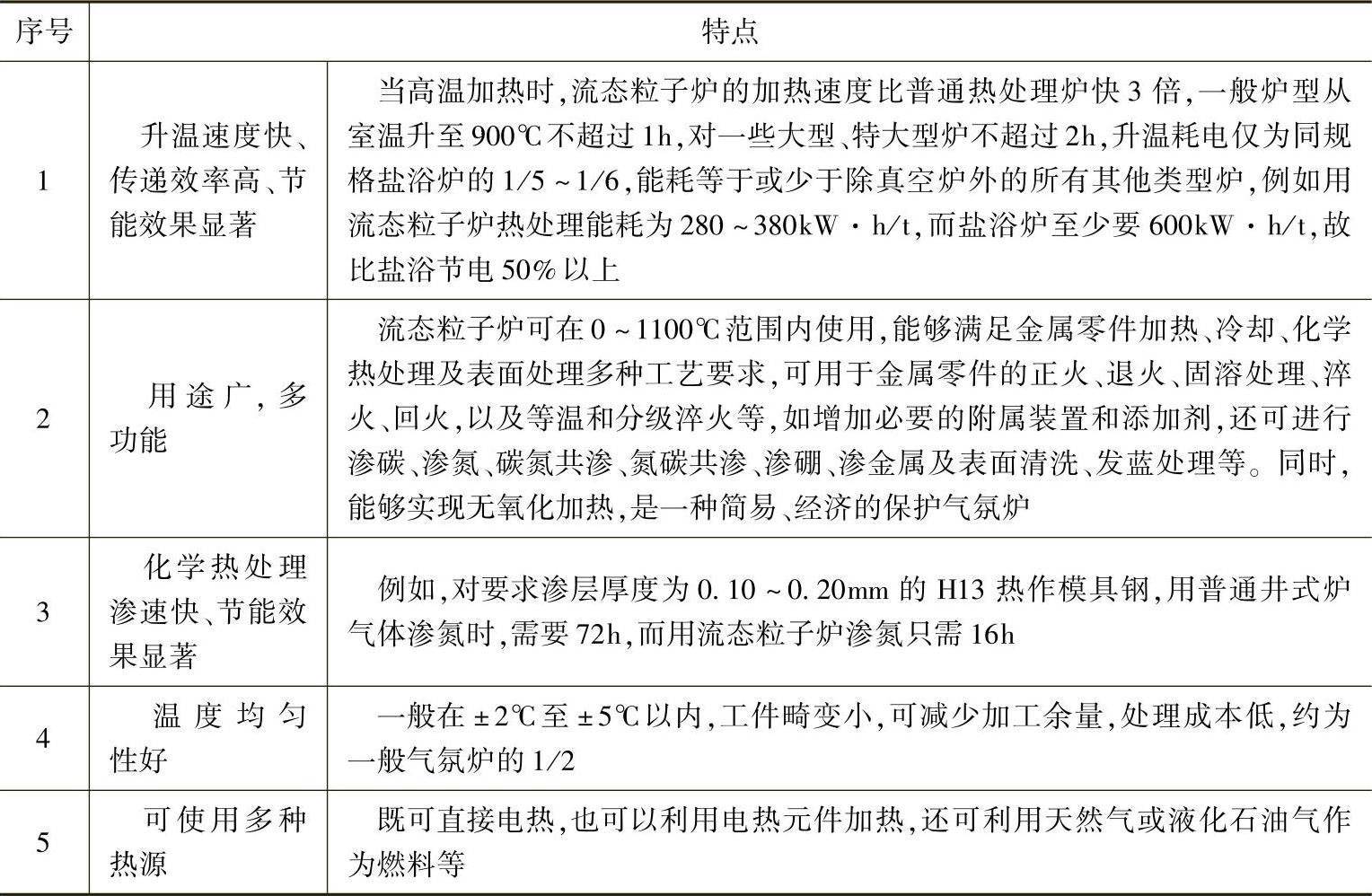

(2)流态粒子炉与流态粒子热处理的特点 见表2-48。

表2-48 流态粒子炉与流态粒子热处理的特点

目前,我国及法国、英国、日本等国家均已有正式商品流态粒子炉出售。为适应大批量零件热处理生产的需要,我国已研制出许多连续式流态粒子热处理炉生产线。

流态粒子热处理技术适用于多品种、小批量及多工艺类型的热处理,可用于纺织、机床、航空等零件,以及电子器件、模具的生产。

(3)流态粒子热处理工艺及其节能效果

1)一般热处理。以人造石墨作为流动粒子,用于中温加热。例如,75kW流态粒子炉(ϕ350mm×450mm),使用粒度为0.282~0.613mm人造石墨粒子,升温至800℃需要20~30min,粒子消耗2kg/h。采用表2-49中的加热系数处理除高速钢以外的各种工具钢小型工具,可以获得畸变小、表面光洁的效果,还可以避免盐浴加热时出现的腐蚀现象。与相同功率的盐浴炉加热相比,升温起动时间可缩短80%,节电73%;在保温阶段可节电34%。(https://www.xing528.com)

表2-49 小型工具在流态粒子炉的加热系数

2)内燃烧流态粒子渗碳。利用空气和碳氢化合物(甲烷、丙烷气)的混合气体,既作为热源,又作为流动气体和渗碳气氛,是一种既经济又节能的好方法。

内燃烧流态粒子渗碳具有如下优点:①升温块,1~2h可达渗碳(或碳氮共渗)温度,开炉停炉方便;②经950℃×2h的处理可获得1mm渗层,比一般气体渗碳深度提高4~5倍,显著缩短了渗碳时间;③可精确控制碳势,从而节省渗碳气体消耗;④采用975~1000℃渗碳时,丙烷气∶空气=(1∶4.5)~(1∶4)的规范,可以获得最佳效果。

3)流态粒子炉渗氮与节能效果。在流态粒子炉中通渗氮气氛,也可采用脉冲流态粒子炉渗氮,即在保温期使供NH3量降低到加热时的10%~20%,流态粒子炉渗氮温度为500~600℃,通常可减少70%~80%的NH3消耗,节能40%。

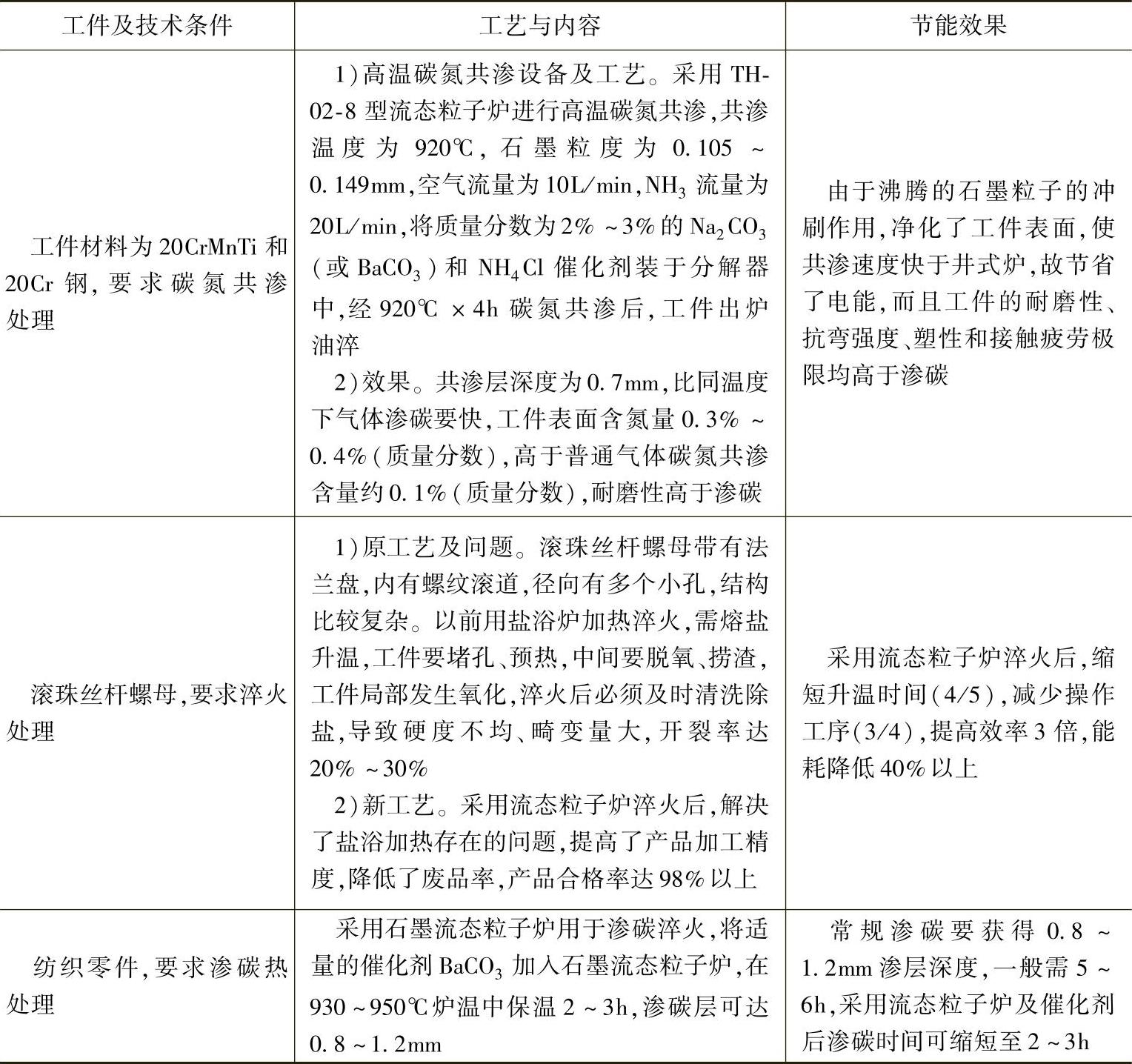

(4)流态粒子热处理技术应用实例 见表2-50。

表2-50 流态粒子热处理技术应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。