1.加压脉冲增速机理

1)增加炉压,氨分解率降低,气氛的活度提高。由于氨分解是体积增加过程,故随着炉压的提高,不利于NH3的分解,在温度、流量等不变的情况下,随着炉压的提高,炉内氨分压pNH3提高,氢分压pH2降低,根据活度αn与气氛中pNH3与pH2的关系式

式中 K——常数。

从而提高炉气的活度αn。

2)增加炉压,提高氨分子通过边界层的流量。炉气中的氨分子通过扩散,穿过边界层,其扩散流量J应符合菲克第一定律:

式中 D——扩散系数(m2/s);

c——扩散物质(组元)的质量浓度(原子数/m3或kg/m3);

x——扩散距离(m);

——浓度梯度。

——浓度梯度。

“-”号表示扩散方向为浓度梯度的反方向,即扩散组元由高浓度区向低浓度区扩散。

炉内压力的提高,气氛中氨分子浓度增加,使扩散流量J增加,提高了工件表面上的氨分子密度。

3)增加炉压,提高工件表面的吸附量。在一定的温度下,单位质量工件表面对气体的吸附量x/m与压力p的关系,可由弗伦德力希(Freundilich)方程表示。

式中 K、n——常数,0<n<1;

m——工件质量。

可见,随着炉内压力的提高,工件表面对氨分子的吸附量随之增加。

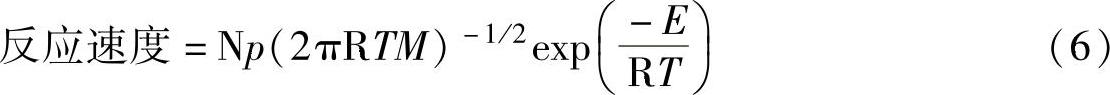

4)增加炉压,提高界面反应速度。渗氮过程,可看作是催化反应,假如反应机理是氨分子与金属表面相碰撞,则

式中 E——反应激活能;

R——气体常数;

T——绝对温度。

根据气体分子运动理论,在每平方厘米表面上气体分子碰撞的频率f为

f=Np(2πRTM)-1/2 (5)(https://www.xing528.com)

式中 N——常数,其值为6.023×1023;

p——气体压力;

M——分子量。

将式(5)代入式(4),则

可见界面反应速度与炉气压力成正比。

5)脉冲工艺方式促使边界层的破除。使工件表面能够经常接触新鲜炉气,从而提高界面效应及其渗层的均匀性。

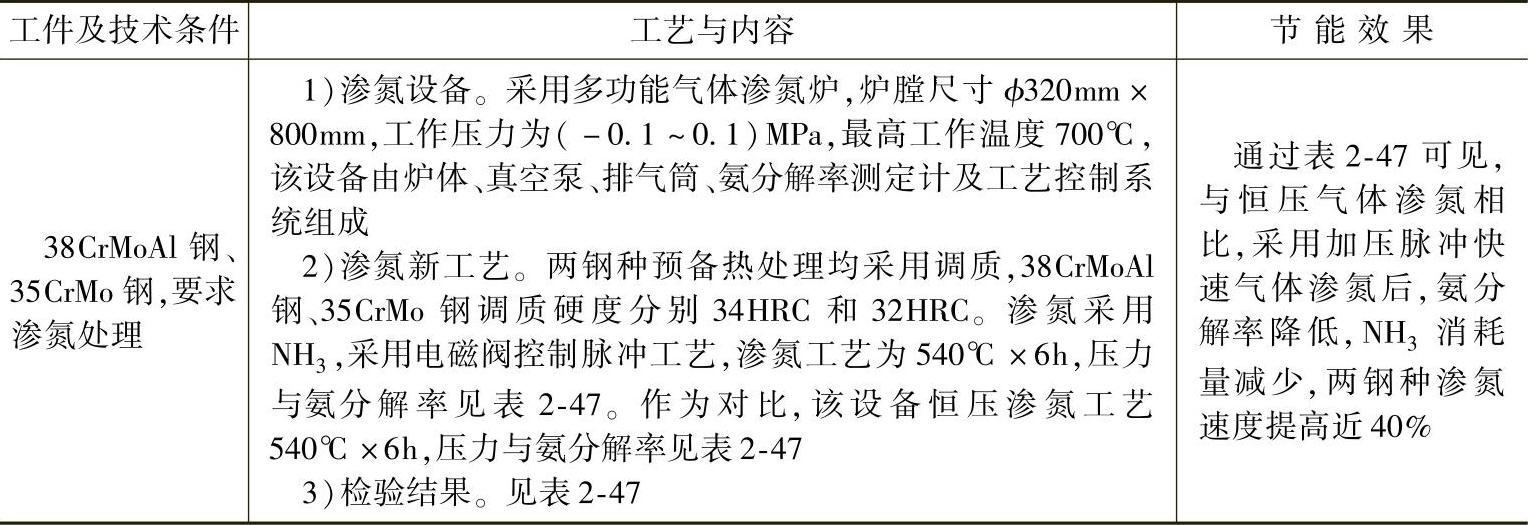

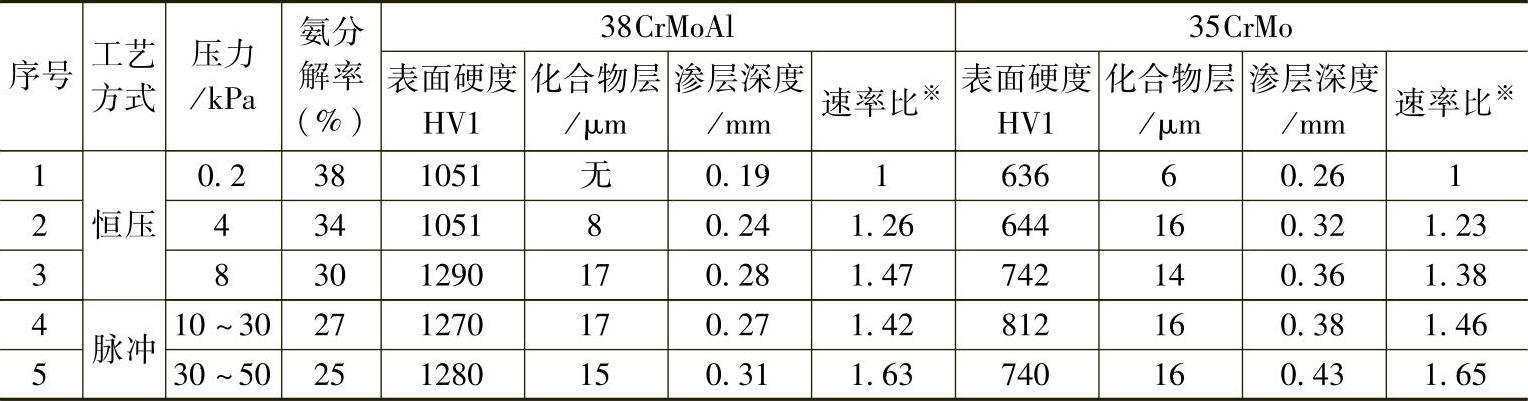

2.加压脉冲快速气体渗氮工艺

采用多功能气体渗氮炉,工作压力为(-0.1~0.1)MPa。图2-13为加压脉冲快速气体渗氮工艺(见图2-13中曲线1)和恒压气体渗氮工艺(见图2-13中曲线2),加压脉冲快速气体渗氮采用电磁阀控制脉冲工艺,其中NH3流量和脉冲周期不变。与恒压气体渗氮相比,在540℃×6h渗氮条件下,采用加压脉冲快速气体渗氮工艺后,NH3分解率降低,NH3消耗量减少,渗层深度和表面硬度均有所提高,且硬度分布合理,渗速可以提高40%左右。

图2-13 两种工艺方式示意

1—加压脉冲快速气体渗氮工艺曲线 2—恒压气体渗氮工艺曲线

3.加压脉冲循环两段气体渗氮工艺

在加压工艺状态下,炉气供氮能力较强。在压力范围、供氨流量、脉冲周期等不变的情况下,以530℃×1.5h+580℃×3.5h为一个工艺循环。不同循环次数的试验结果见表2-45。由表2-45可见,渗氮速度明显提高,如35CrMo钢经15h(3次循环),渗层深度可达0.6mm,而常规工艺需要40h以上。

表2-45 加压脉冲循环两段渗氮试验结果

4.加压脉冲快速气体渗氮工艺应用实例

加压脉冲快速气体渗氮工艺应用实例见表2-46。

表2-46 加压脉冲快速气体渗氮工艺应用实例

表2-47 不同压力状态下的渗氮结果

注:※为各工艺与工艺1(常压)所得渗层深度之比值,表征工艺效果的强弱。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。