由于化学热处理过程一般持续时间较长,耗费大量能源,因此如何加速化学热处理过程,多年来一直是化学热处理研究的重要方向之一。化学热处理过程的加速,可以从加速化学热处理的基本过程来达到。其方法主要有两大类:物理催渗法和化学催渗法。催渗方法的生产应用,不仅显著缩短了工艺周期,而且节省了能源和工艺材料的消耗,提高了生产效率,降低了生产成本。

物理催渗法是利用改变温度、气压,或者利用电场、磁场及辐射,或者利用机械的弹性变形及弹性振荡等物理方法来加速渗剂的分解,活化工件表面,提高吸附和吸收能力,以及加速渗入元素的扩散等。

化学催渗法是在渗剂中加入一种或几种化学试剂或物质,促进渗剂的分解过程,去除工件表面氧化膜或阻碍渗入元素吸附和吸收的物质,加入的试剂或物质与工件的表面发生化学作用,活化工件表面,从而提高了渗入元素的渗入能力。

目前,常用化学催渗法包括洁净渗氮(如氯化铵催化渗氮、四氯化碳催化渗氮)、氧催化渗氮、表面预氧化渗氮、稀土催渗、BH催渗及电解气相催渗法等。

1.洁净渗氮法及其应用实例

(1)洁净渗氮法催渗剂与工艺方法 催渗剂的作用是能够破坏钢表面钝化膜、提高表面活性,从而加速氮原子的吸附过程,因此只能加速氮化的前阶段,对于渗层要求较深的渗氮(氮碳共渗)过程,则效果并不显著。目前常用的催渗剂有氯化铵(NH4Cl)、四氯化碳(CCl4)、四氯化钛(TiCl4)等。其中NH4Cl应用最多,氯化铵(NH4Cl)催化渗氮法可用于渗氮钢及不锈钢、耐热钢等的渗氮处理。

洁净渗氮法:催渗剂在加热条件下分解生成HCl等物质,HCl在含有微量水蒸气时,具有酸性,可轻微腐蚀工件表面,去除工件表面的钝化膜,对工件表面有强烈的“洁净”作用。因此,可以加速第一阶段的过程,在氨分解率相同的条件下,可节省NH3消耗。

1)氯化铵(NH4Cl)催化渗氮法。按炉罐容积加入0.4~0.5kg/m3氯化铵,再加入80倍石英砂、氧化铝或滑石粉,放入炉罐底部。若将渗氮温度提高至600℃,一般可使渗氮周期缩短1/2,单位时间内NH3消耗量可减少50%。

氯化铵催化渗氮温度为500~600℃。由于NH4Cl在300℃以上可以分解生成NH3+HCl,其中HCl在渗氮过程中的作用与上述洁净渗氮法相同,可以加速第一阶段的过程并降低NH3的消耗。

2)四氯化碳(CCl4)催化渗氮法。在渗氮开始阶段1~2h将50~100mL的CCl4的蒸气与适量NH3同时通入渗氮罐内,其在480℃以上与NH3反应生成CH4和HCl,其中HCl在渗氮过程中的作用与上述洁净渗氮法相同。渗氮温度500~600℃。此法可节省NH3约50%。

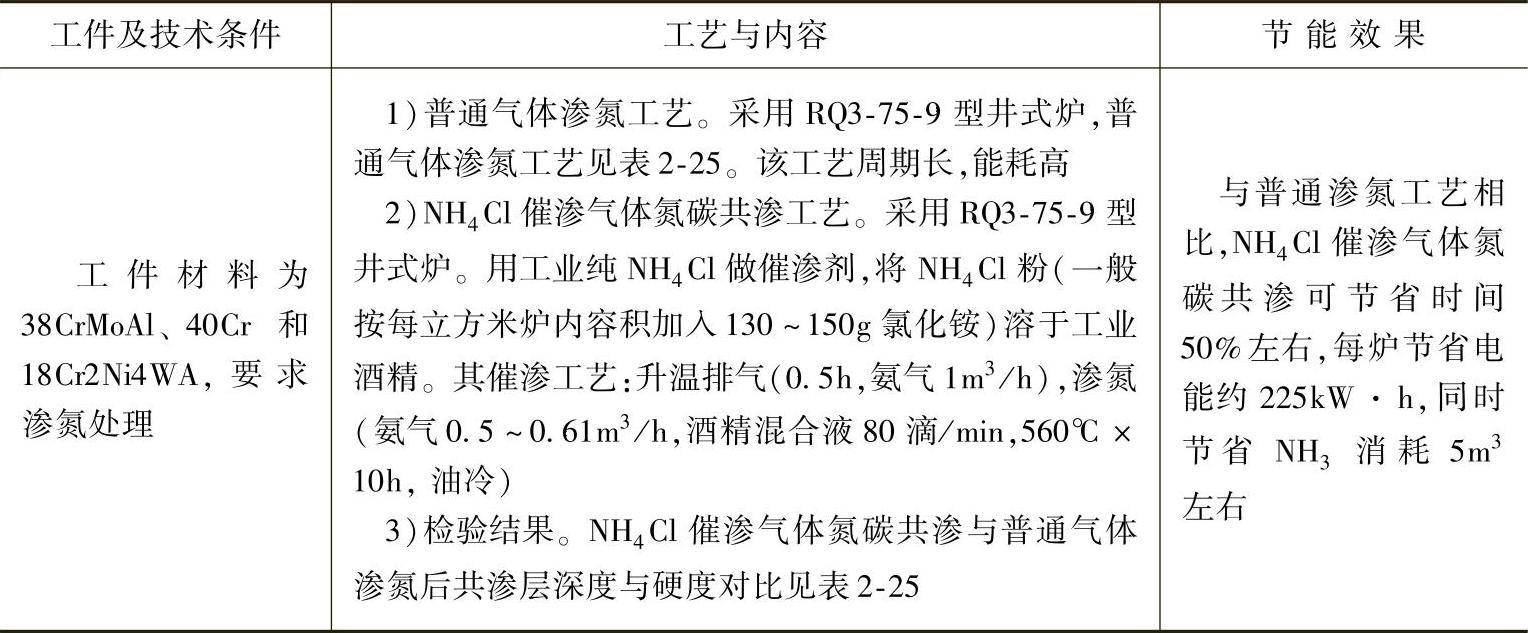

(2)洁净渗氮法应用实例 见表2-24。

表2-24 洁净渗氮法应用实例

表2-25 NH4Cl催渗气体氮碳共渗与普通气体渗氮结果对比

2.氧催化渗氮、表面预氧化渗氮及其应用实例

在渗氮时,添加氧气、含氧气氛或预氧化可以明显提高渗氮速度,改善渗层性能。其原理是通入炉中的NH3和热工件接触分解出活性氮原子,新生的活性氮原子吸附在工件表面,并向内扩散而进行渗氮。分解产生的氢与氧反应生成水蒸气,降低了气氛中氢的分压,促进NH3的分解。由于氢分压的减少,氢分子对渗氮的阻碍作用降低了,促进了铁对氮原子的吸收。另外,由于氧的作用提高了表层固溶体中的氮含量,增加了固溶体的浓度梯度,从而增加了氮原子在钢中的扩散速度,同时加入的氧与铁表面发生作用生成Fe3O4,Fe3O4对NH3的分解有催化作用,总体提高了气氛渗氮的能力,使渗氮速度加快。

(1)氧催化渗氮 在NH3中加入少量氧可促使渗氮加速。例如,45CrV钢在520℃渗氮时,如在100L的NH3中加入4L氧,则4h渗氮所得到的层深与普通渗氮10h所得到的层深相同,即渗氮速度提高了2.5倍。

(2)表面预氧化渗氮工艺 常规渗氮前,在无气氛保护情况下,将工件加热到300~500℃保温一段时间。工件在表面残油被清除的同时,还被空气氧化生成一层薄的Fe3O4氧化膜(3Fe+2O2→Fe3O4)。在渗氮初期氧化膜还原成新生态的铁(Fe3O4+CO→Fe+CO2),新生态的铁具有很强的表面活性,可以促使氮原子在工件表面吸附,并迅速向工件内部渗透扩散,从而获得较快的渗氮速度,达到快速渗氮的目的。

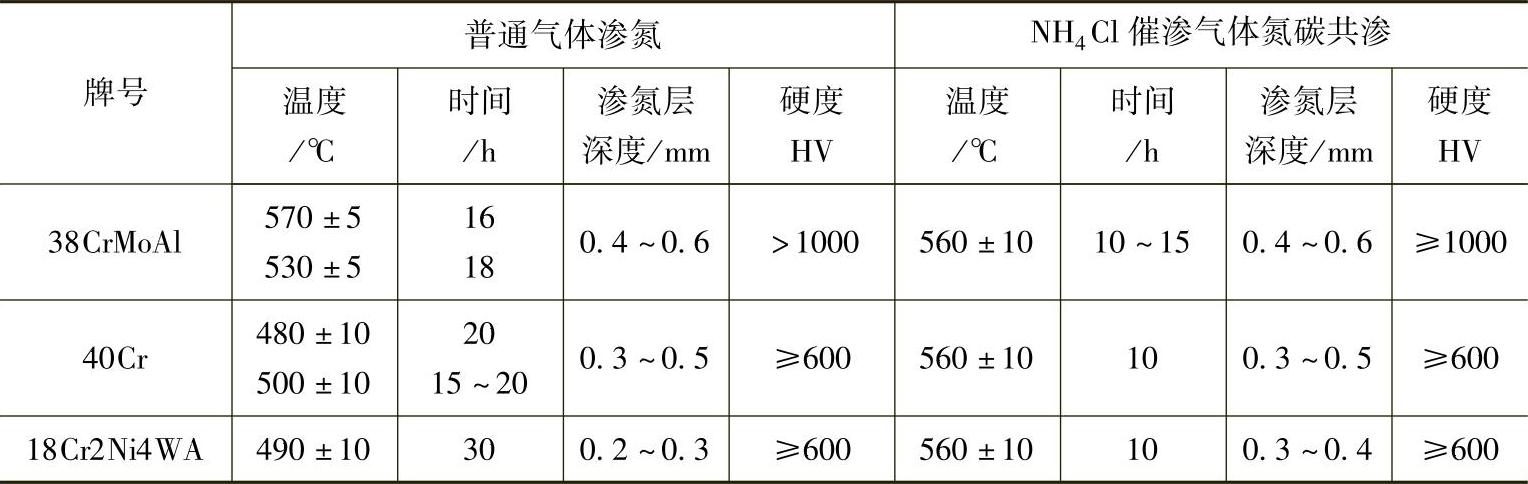

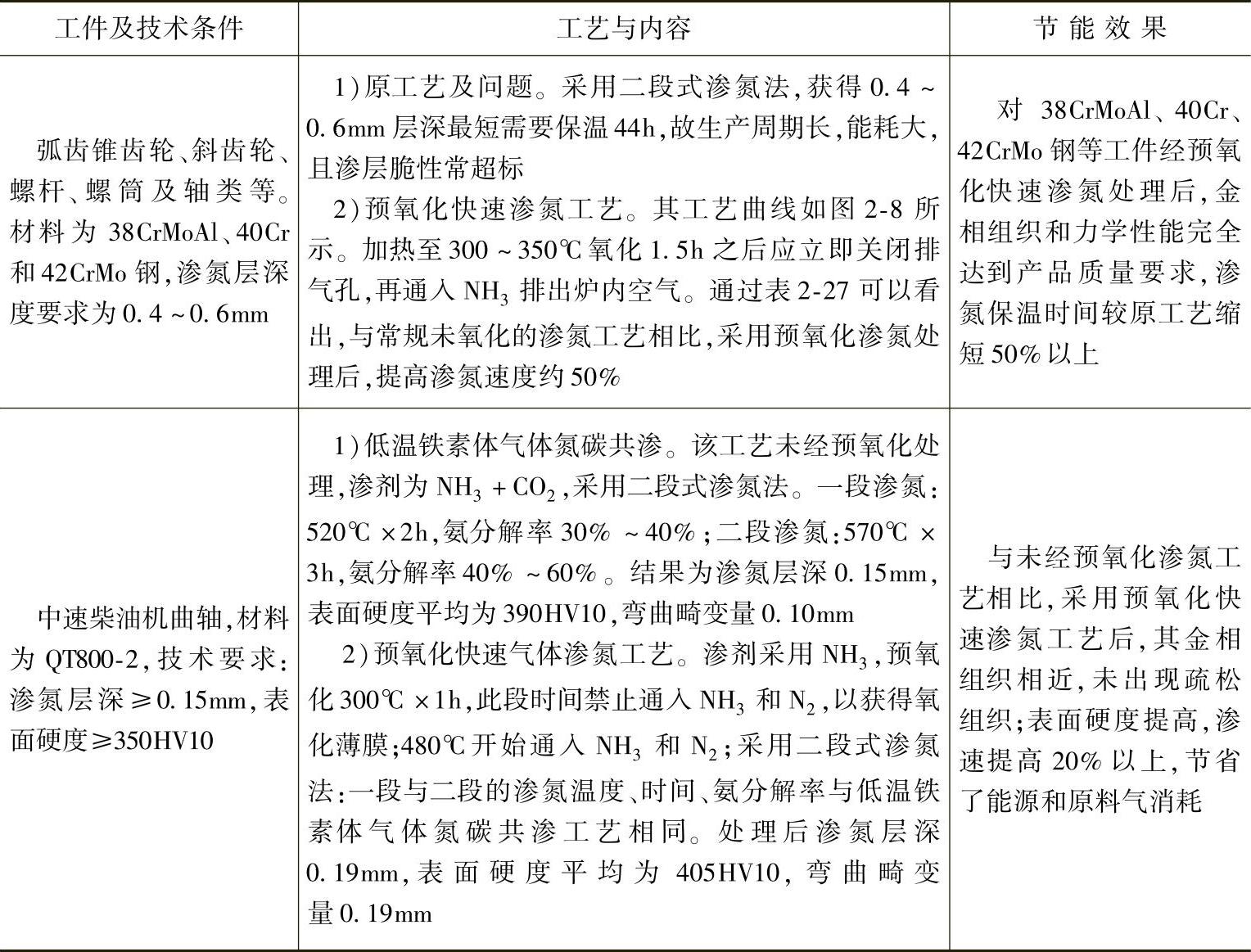

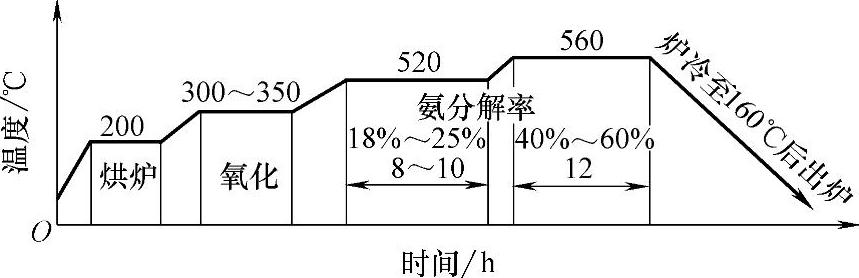

(3)氧催化渗氮、表面预氧化渗氮工艺应用实例 见表2-26。

表2-26 氧催化渗氮、表面预氧化渗氮工艺应用实例

图2-8 预氧化快速渗氮工艺曲线

3.稀土催渗技术及其应用实例

传统气体渗碳及渗氮热处理,工艺周期长、效率低、能耗高。哈尔滨工业大学学者发明的稀土催渗技术,打破了传统渗碳工艺理论,在渗碳温度不降低情况下,稀土催渗可提高渗碳速度20%以上;在渗碳温度降低40~60℃条件下,渗碳速度不降低。因此,稀土催渗可以显著降低能耗,节能达20%~35%,同时可以减少工件畸变1/3~1/2,还可以改善渗层金相组织并提高使用性能。

表2-27 预氧化与未氧化两段渗氮渗速的比较

稀土催渗氮可有效提高渗氮速度,在同样温度下稀土渗氮可提高渗速20%左右;渗氮温度高出传统温度10~20℃,渗氮速度可提高60%左右。

稀土催渗技术广泛应用于汽车、拖拉机、工程机械等零部件(如齿轮等),以及模具等的渗碳、碳氮共渗、渗氮及氮碳共渗等,已取得显著的经济效益。

(1)稀土催渗的基本原理 稀土是一种活性很强的元素,又是一种强效微合金元素。在化学热处理过程中使用稀土,其作用如下:

1)稀土促进渗剂分解。在还原性气氛中稀土可以有效地加强对渗剂的裂解作用,如提高CH4及CO含量,升高炉气碳势,从而加速渗碳过程。

2)稀土清洁表面增加表面活性。稀土的活性比铁高,在炉气中稀土离子可以还原工件表面的氧化铁,生成新生态铁,起到清洁工件表面作用,有利于C(或N)原子的吸附。

3)稀土的渗入使晶格产生位错,形成新的缺陷,在一定条件下,产生柯氏气团。大量气团的产生导致C(或N)原子的动能增加,运动速度增大,提高C(或N)原子的扩散速度。

4)稀土渗入金属表面形成晶格畸变。由于稀土元素的原子半径比Fe原子半径大得多,大约40%,它的存在会引起其周围的原子晶格畸变。这种晶格畸变,一方面由于C(或N)间隙原子在畸变区的偏聚导致表面C(或N)浓度增高,加快C(或N)原子的扩散;另一方面由于晶体缺陷对原子扩散的通道作用,促使间隙原子沿着位错等缺陷快速扩散。

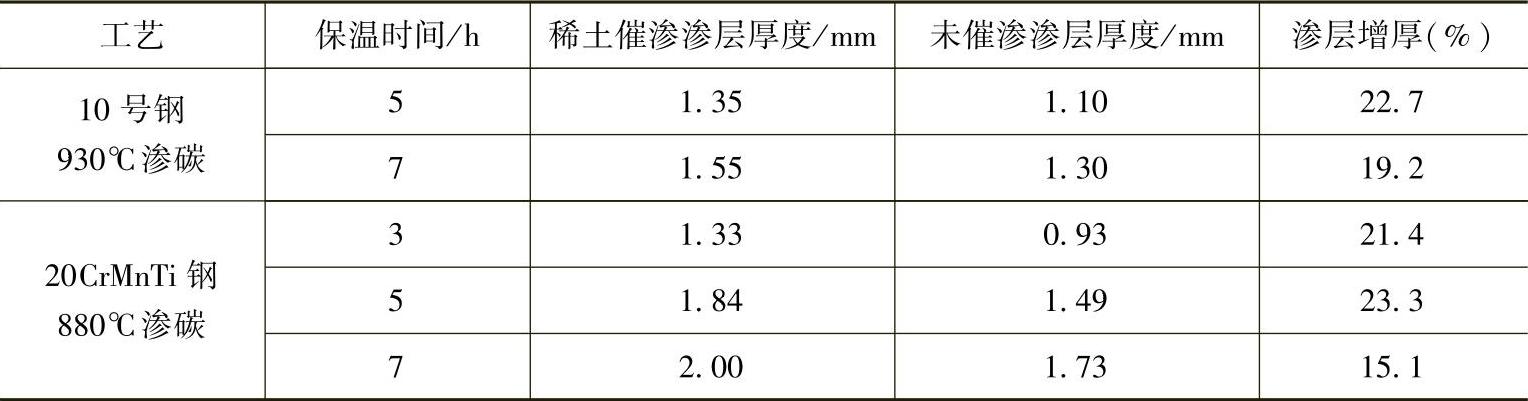

综合上述,在渗剂中加入稀土元素,通过工艺参数的合理调整,能显著提高渗速、缩短工艺周期。表2-28为稀土催渗碳效果。

表2-28 稀土催渗碳的效果

(续)

(2)稀土渗氮工艺特点 常见的稀土渗氮催渗剂是以稀土为主另加其他化学材料制成的(固体)催渗剂,在使用时只要将稀土催渗剂装在铁罐中,压上硅酸铝毡,随工件一起装入炉中即可。采用二段法或三段法工艺均能得到较好的催渗效果。与常规气体渗氮工艺相比,稀土渗氮可提高渗速20%以上。

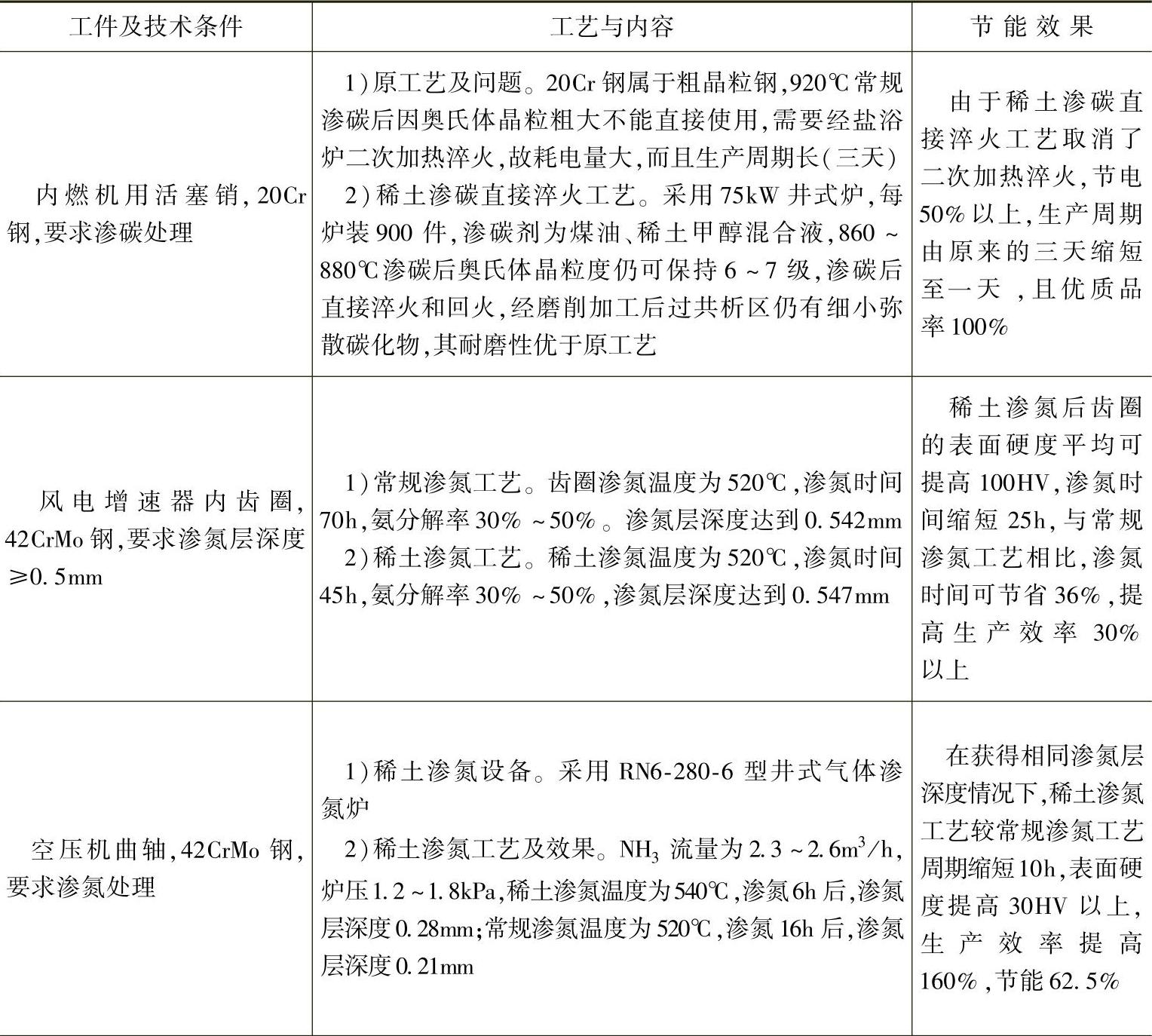

(3)稀土催渗技术应用实例 见表2-29。

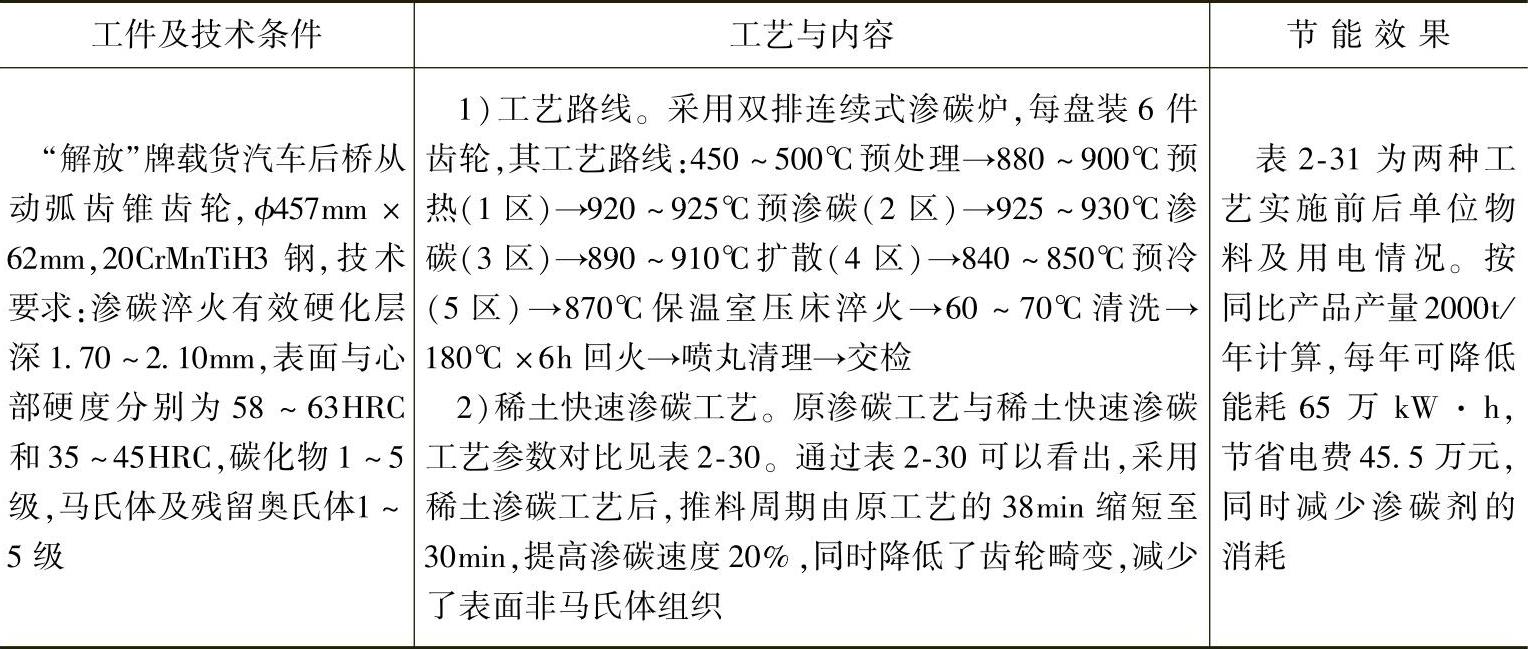

表2-29 稀土催渗技术应用实例

(续)

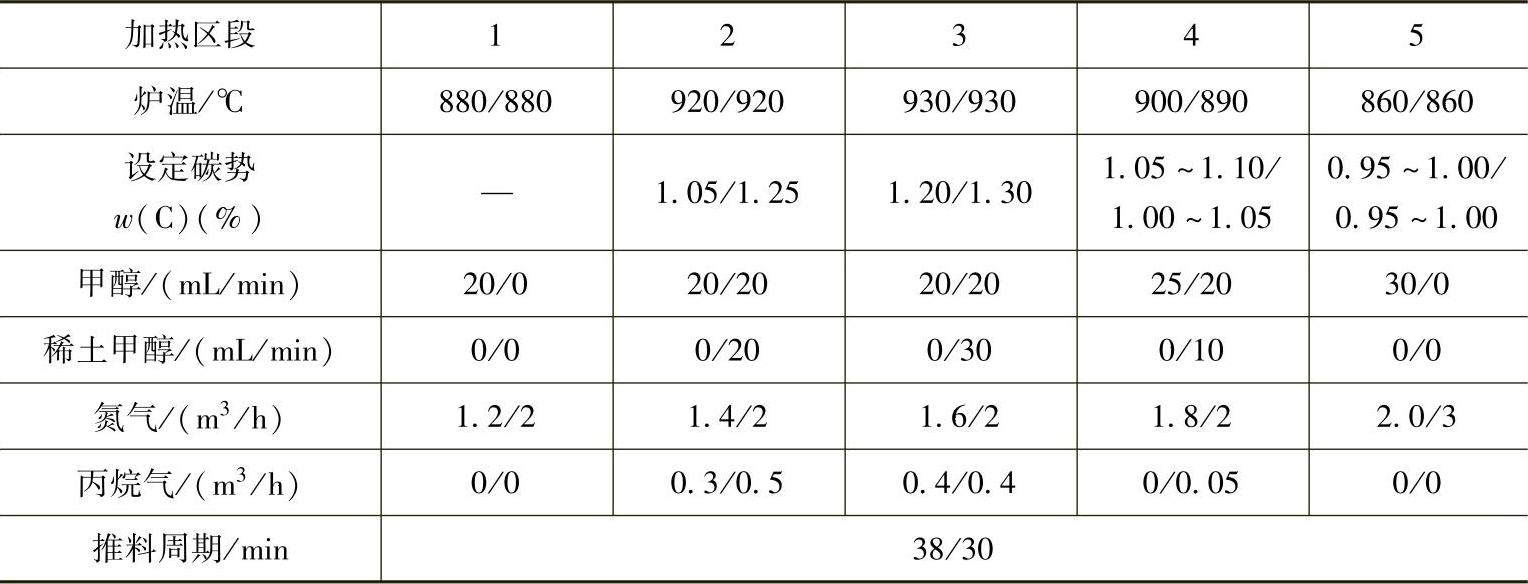

表2-30 原渗碳工艺(未加稀土)与稀土快速渗碳工艺参数对比

注:表中“/”前后数值分别为原渗碳工艺和稀土快速渗碳工艺参数。

表2-31 两种工艺实施前后物料及用电情况(https://www.xing528.com)

4.BH催渗技术及其应用实例

西安北恒热处理工程公司发明的BH催渗技术,是一项在不增加设备投资情况下,通过给热处理气氛中添加BH催渗剂并调整工艺,从而实现快速渗碳或碳氮共渗的新型节能工艺。

(1)BH催渗剂催渗机理 BH催渗剂从以下几个方面影响着渗碳过程:

1)对渗剂分解和碳原子活性的作用。BH催渗剂中含有一组高效复合分解催化剂,它可以促使渗剂在较低温度(800℃)下分解,并增加碳原子的活性和数量,减少炭黑,提高渗剂产气量。

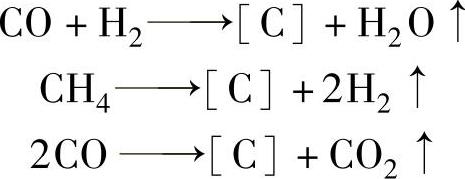

2)对气固相表面反应的影响。边界气膜层学说是近代气固相化学反应速度研究领域的新学说,它同样适用于渗碳化学热处理,渗碳时气氛中的有效成分与工件表面接触,在气相与固相间发生以下反应后,碳原子被工件吸收:

碳原子渗入工件后,反应副产物——残余气体CO2、H2、H2O会在工件表面不断累积,形成一个有效渗碳成分相对较低的中间气膜层,即边界气膜层。由于边界气膜层的存在,渗碳气氛中的活性成分(如CO、CH4等)只有穿过工件气膜层后,才能达到工件表面和工件接触并参与渗碳。边界气膜层的存在阻碍了活性成分与工件的接触,降低了活性成分的实际有效渗碳浓度。

BH催渗剂中有一种可以间歇性产生冲击波、破坏气膜层的物质,它可以增加活性成分,提高与工件表面的接触机会和渗碳有效反应概率。

3)对扩散的作用。BH催渗剂中含有一种新的化学物质,它可以改变渗剂的分解过程,促使渗剂充分分解,并在分解过程中产生部分正4价碳离子(C4+)。正4价碳离子(C4+)体积(半径0.015μm)只有碳原子体积(半径0.077μm)的1/135,因而活性高,扩散阻力小,扩散速度快,从而解决了影响渗速的关键问题。

(2)BH催渗技术优点 ①在同样温度条件下,可提高渗速20%以上;②在温度降低40℃以上的条件下保持原工艺渗速不减,可减小工件畸变;③气氛活性高、炭黑少,工艺稳定性好;④可以细化组织,并减少晶界氧化和非马氏体组织;⑤对浅层渗层(≤0.60mm)和中、厚(≥4.0mm)渗层同样有效;⑥高效节能,无环境污染。

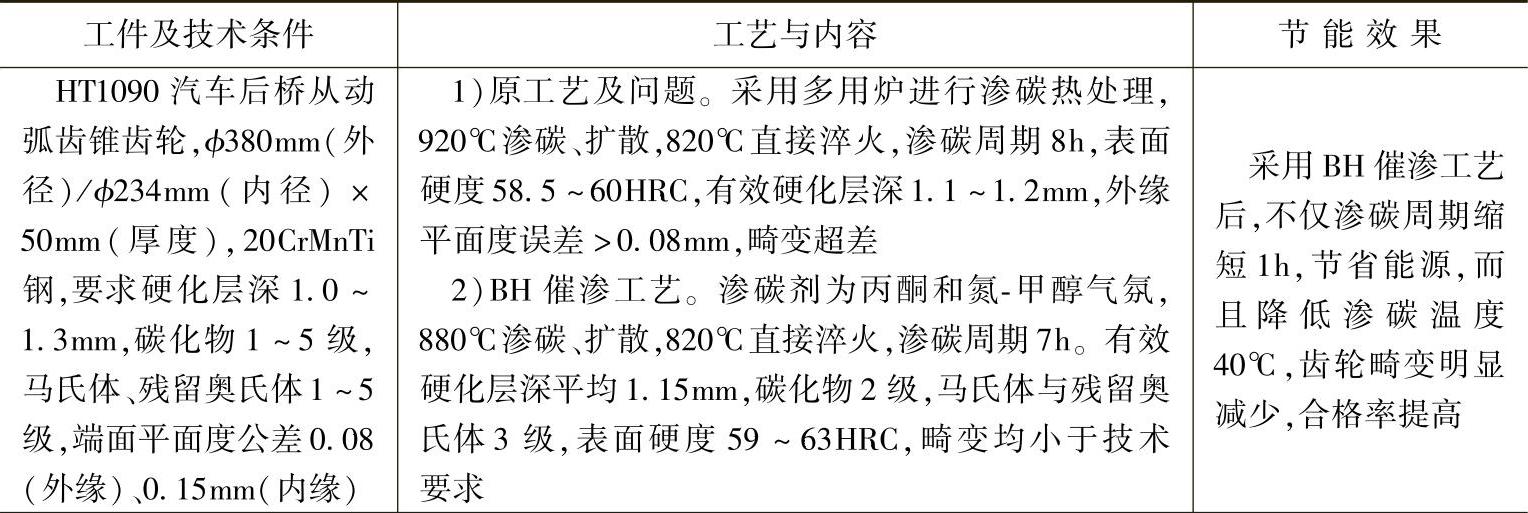

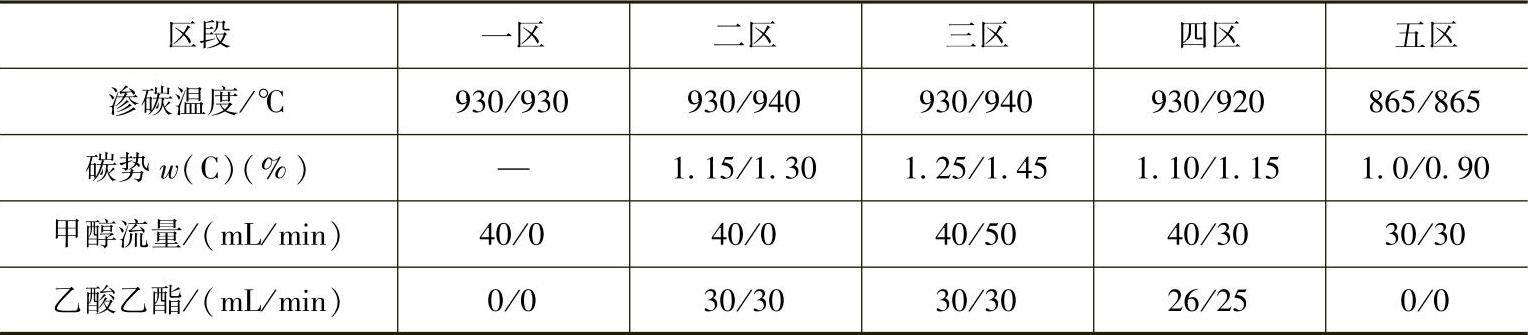

(3)BH催渗技术应用实例 见表2-32。

表2-32 BH催渗技术应用实例

(续)

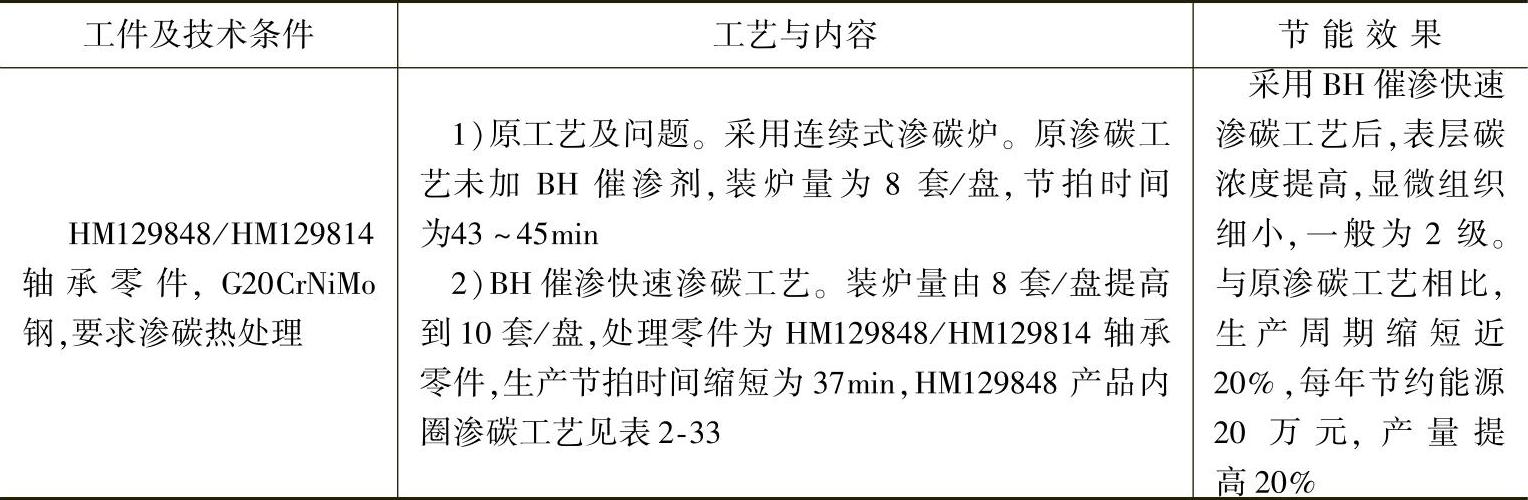

表2-33 原渗碳工艺(未加BH)与BH催渗快速渗碳工艺对比

注:表中“/”前后数值分别为原渗碳工艺和BH催渗快速渗碳工艺参数。

5.电解气相催渗渗氮及其应用实例

电解气相催渗渗氮是指以NH3或N2作为载气,将电解气体(催渗剂)带入渗氮罐内,以加速渗氮的一种工艺方法。其是提高氮活性,从而提高气氛氮势的一种快速渗氮方法。

(1)电解气相催渗渗氮机理 渗氮介质NH3进入渗氮罐前,通过电解槽将电解液中所含的离子状态的催化元素(如Cl、F、H、O、C、Ti等)带入渗氮罐内,通过净化工件表面(去除氧化膜或钝化膜),促进NH3分解或氮原子的吸收,或阻碍高价氮化物转变为低价氮化物,从而加速渗氮过程。

(2)优点 与常规气体渗氮相比,电解气相催渗可缩短时间1/3~1/2,各种渗氮钢均可应用此法。只需添置一台密封电解槽(见图2-9)即可生产。渗氮过程的加速不只是催渗气相的作用,同时还由于此法获得的表面硬度较高,并且随着渗氮温度升高而使硬度降低的趋势比较平缓,故可提高温度进行渗氮,即在获得同样渗层深度条件下,可以缩短渗氮时间,因此节约了能源。

(3)配方与工艺

1)常用的弱碱性电解液配方。1g海绵体+8mL盐酸+32mL甘油络合氢氧化钠饱和水溶液(pH值大于或等于10),再加5g的NH4Cl饱和水溶液,水120mL(pH值为8~9)。

2)酸性电解液配方。氯化钠1600g+盐酸1800mL+水6000mL+甘油400mL。溶液pH值约等于1。

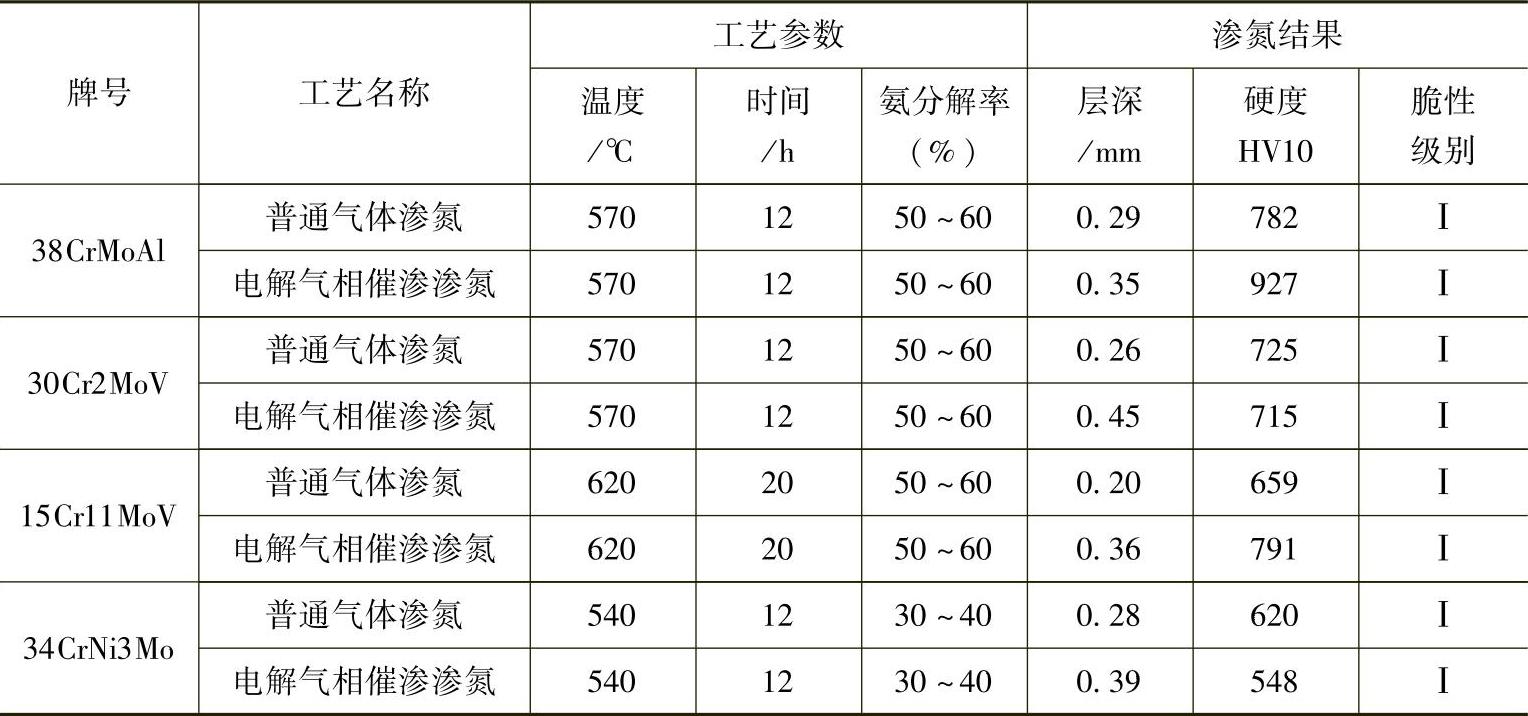

3)电解气相催渗工艺。该工艺与普通气体渗氮一样,也分为等温渗氮、二段渗氮或三段渗氮等,均可加速渗氮过程。电解气相催渗渗氮与普通气体渗氮的比较见表2-34。通过表2-34可以看出,电解气相催渗渗氮工艺与普通气体渗氮工艺相比,可缩短生产周期20%~40%。

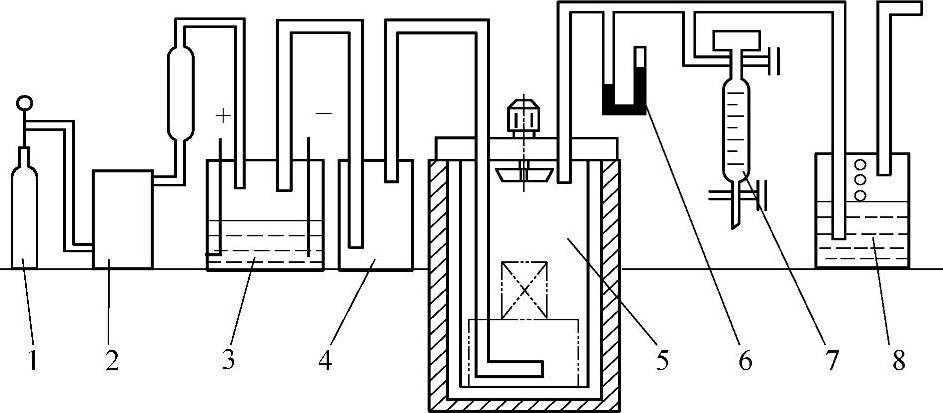

图2-9 电解气相催渗渗氮装置示意

1—氨瓶 2—贮气罐 3—电解槽 4—冷凝罐 5—渗氮炉 6—压力计 7—氨分解率测定器 8—气泡瓶

表2-34 电解气相催渗渗氮与普通渗氮的比较

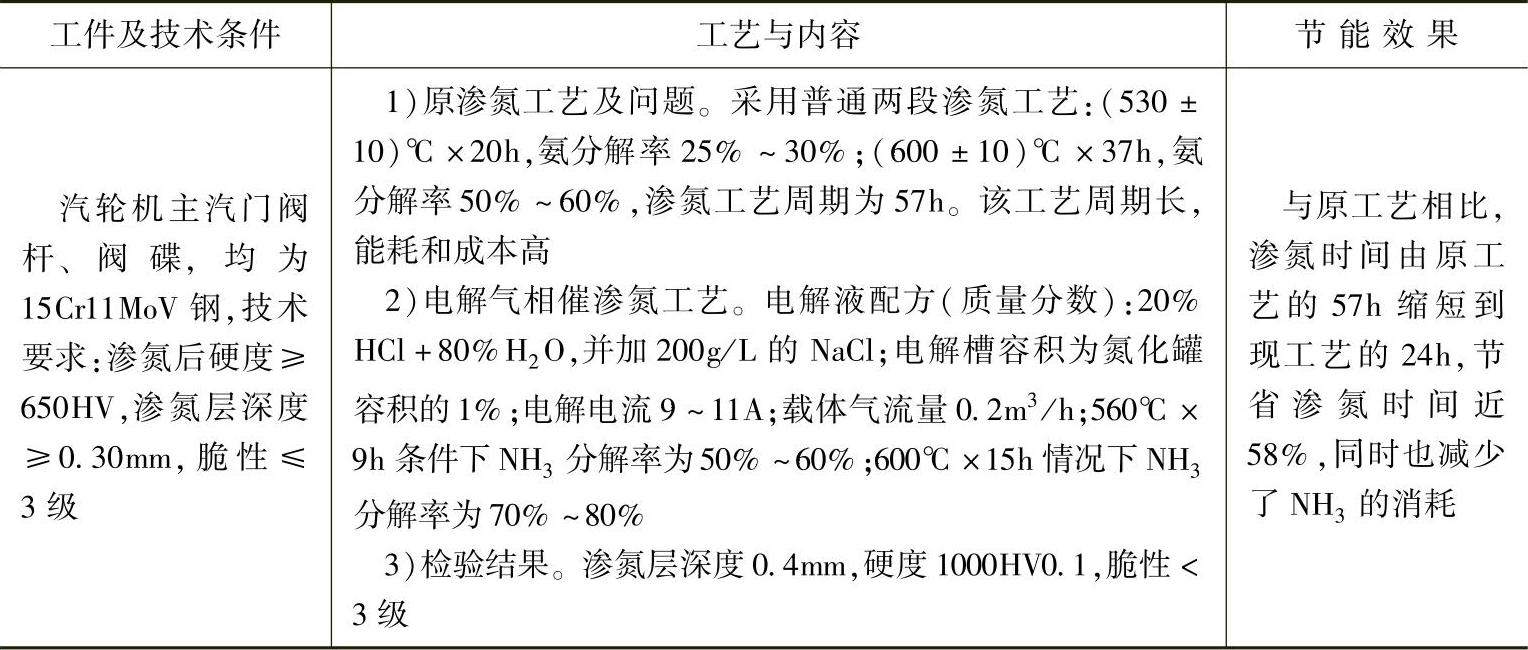

(4)电解气相催渗渗氮工艺应用实例 见表2-35。

6.机械能助渗技术及其应用实例

机械能助渗也称化学温处理,其是我国首先开发的一项表面处理新技术。它是用运动的粉末粒子冲击被加热的工件表面,将机械能(动能)传给表面点阵原子,使其激活脱位,形成大量原子扩散所需的空位,降低了扩散激活能,将热扩渗的点阵扩散变为点阵缺陷扩散。该技术将机械能(动能)与热能(温度)相结合,从而大幅度降低扩散温度(如由常规的950~1050℃降低至新技术的460~600℃),明显缩短扩散时间(如由常规的4~10h缩短到新技术的1~4h),可降低耗能1/2~3/4,故节能效果十分显著。

机械能助渗技术主要包括:机械能助渗锌、渗铝、渗硅、渗锰、锌铝共渗等。

表2-35 电解气相催渗渗氮工艺应用实例

(1)机械能助渗的机理

1)改变了传热方式。常规热处理在低温(低于650℃)加热,主要靠传导方式传热。机械能助渗时,粉末粒子的流动将传热方式改变为固体粒子间流动接触传热,增加了传热速度,明显缩短了加热和透烧时间。

2)改变了扩散机制。机械能助渗对化学热处理的分解、吸附和扩散这三个阶段都有影响,其中对扩散过程影响最大,起主导作用。粉末粒子运动增加了渗剂各组元之间的接触机会,加速了它们之间的化学反应,增加了渗剂的活性和新生态渗入元素原子的浓度。运动粉末粒子冲击工件表面可去除表面氧化膜,净化表面,产生表面缺陷,有利于渗入原子的吸附,提高渗入元素的吸附浓度,从而提高了扩散速率,可以相应缩短扩渗时间。

(2)机械助渗特点 ①由于处理温度低(460~600℃),时间短(1~4h),因此热处理畸变小,处理件可直接装配使用,减少了后续机械加工费用;②可节约筑炉用贵重的高合金钢,设备简单,投资少;③对零件的基材组织与性能影响很小,有利于提高产品质量;④可以实现渗金属(Zn、Al、Mn、Cu等)、渗碳、渗氮等几乎所用常规化学热处理。

(3)设备 目前山东大学已经研制成功滚筒式机械能助渗箱式电阻炉(主要由箱式电阻炉、拖板及机械滚动装置组成)并应用于生产,该设备不仅生产效率高,而且能有效控制渗层厚度及表面质量,节能效果显著。目前已有直径500mm和长度1.5m、3m、6m滚筒式机械能助渗设备。

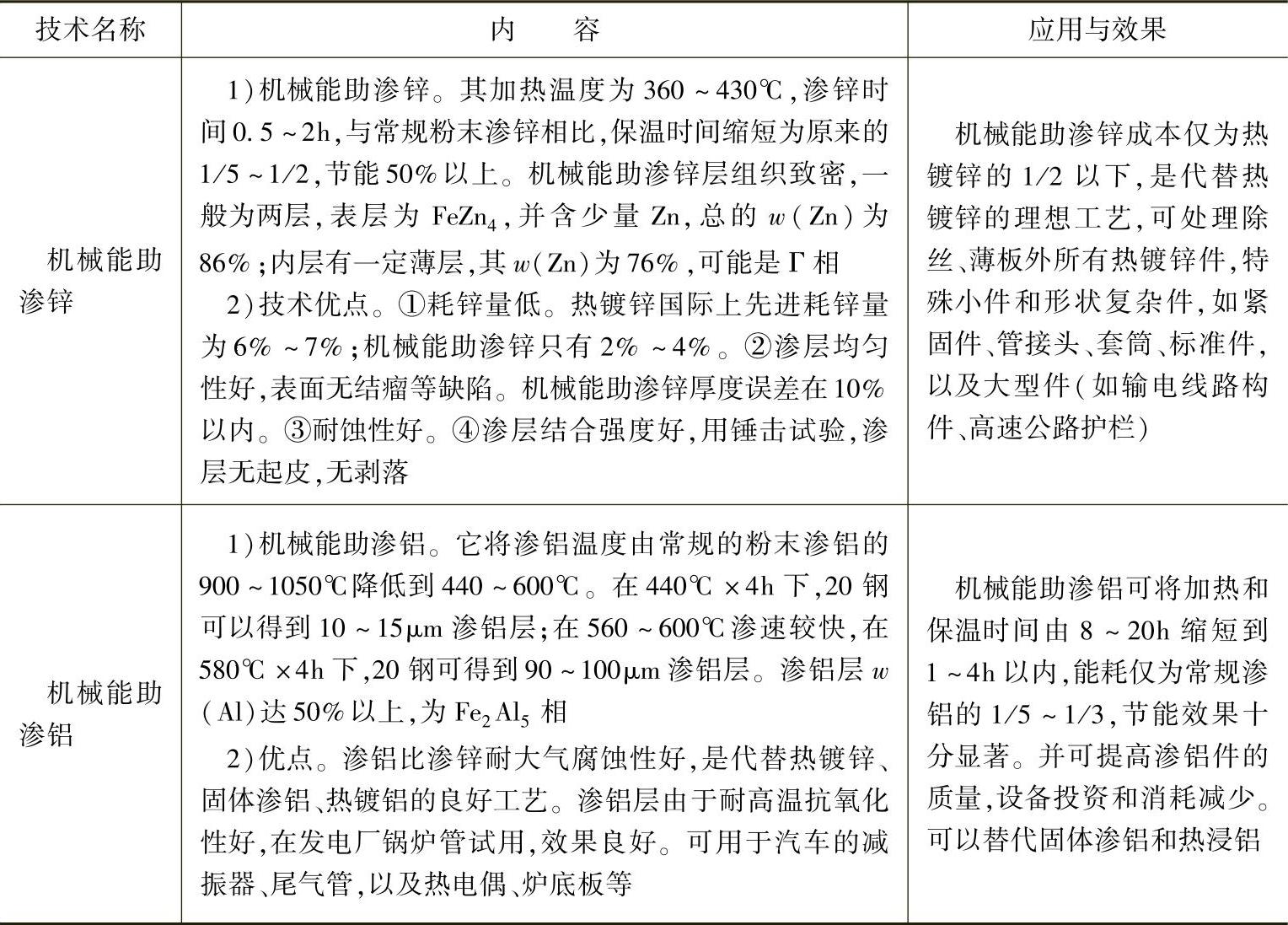

(4)机械能助渗技术及其应用效果 见表2-36。

表2-36 机械能助渗技术及其应用效果

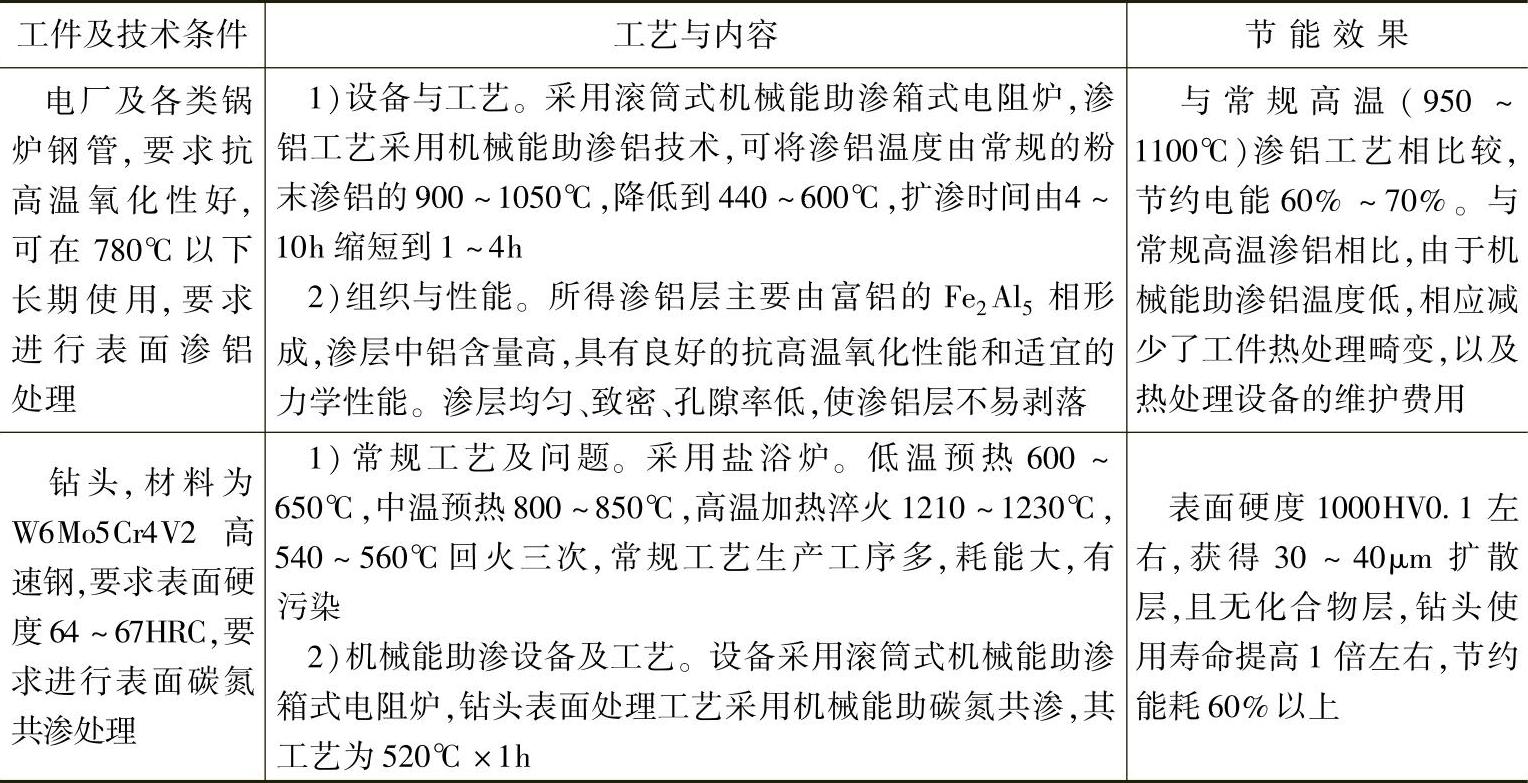

(5)机械能助渗技术应用实例 见表2-37。

表2-37 机械能助渗技术应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。