离子化学热处理是在低于一个大气压的含有欲渗元素的气相介质中,利用工件(阴极)和阳极之间产生辉光放电同时渗入欲渗元素的化学热处理工艺。其包括离子渗氮、离子渗碳、离子碳氮共渗、离子氮碳共渗、离子渗硫等。

(1)离子化学热处理高渗速机理 由于离子化学热处理是在真空中加热,并有高能离子的轰击,不仅使工件表面接受离子动能温度升高,而且使工件表面洁净与活化,再加上含有渗入元素的活性气体,由于热分解与电离的双重作用,并在直流电场的作用下,短时间内就在工件表面附近的空间形成高的渗入元素离子浓度区,从而加速了化学元素向工件的渗入与扩散,比一般热扩散渗速快。

(2)离子化学热处理的优点 ①由于在真空中加热,工件不氧化、不脱碳,并具有明显的脱气效果,所处理工件表面质量好,力学性能高;②渗入气氛为低压,故节约气体消耗(达70%~90%);③在真空中渗剂不氧化,活性强,故渗速快,节省能源,可节能30%以上;④工件在真空中加热,其表面清洁、活化,故对渗入元素吸附、扩散快,可节约时间50%左右;⑤由于热处理畸变小,故可减少后续机械加工余量,从而降低成本;⑥无污染、环保。

(3)离子渗氮 离子渗氮只有普通气体渗氮时间的1/4~1/2,因而可节省电能50%~75%,而NH3消耗量仅为其5%~20%。因此,离子渗氮是一种高效节能、清洁的热处理工艺,现已广泛应用于汽车、机械制造、精密仪器、模具等行业。目前,用离子渗氮取代传统气体渗氮已成为一种趋势。

用于离子渗氮的介质有N2+H2、NH3及氨分解气。氨分解气可视为φ(N2)25%+φ(H2)75%的混合气。炉压可在133~1066Pa的范围内调节。离子渗氮温度一般低于590℃,工件畸变小。离子渗氮时间一般为4~20h。常用电压500~700V,电流密度0.5~5mA/cm2。

(4)离子渗碳 离子渗碳的最大优点是渗碳效率高,其渗碳效率可达55%,一般也有20%~30%,而真空渗碳不到20%,气体渗碳则在10%~20%。

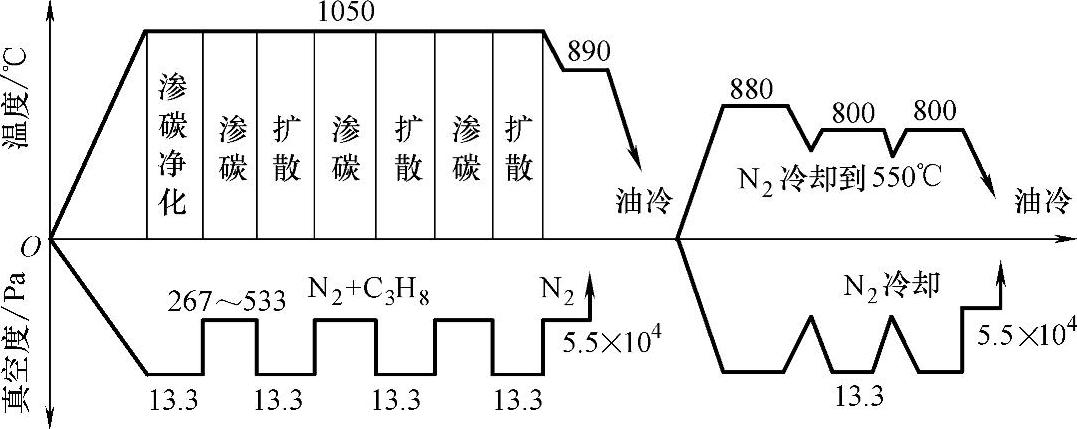

离子渗碳的渗碳剂主要采用CH4(甲烷)、C3H8(丙烷)和C2H2(乙炔)等,以H2或N2稀释,渗碳剂与稀释气之比约为1∶10。离子渗碳时,工作炉压在133~532Pa调节,通以500~1000V直流电,电流密度0.2~2.5mA/cm2,离子渗碳温度通常在900~960℃。

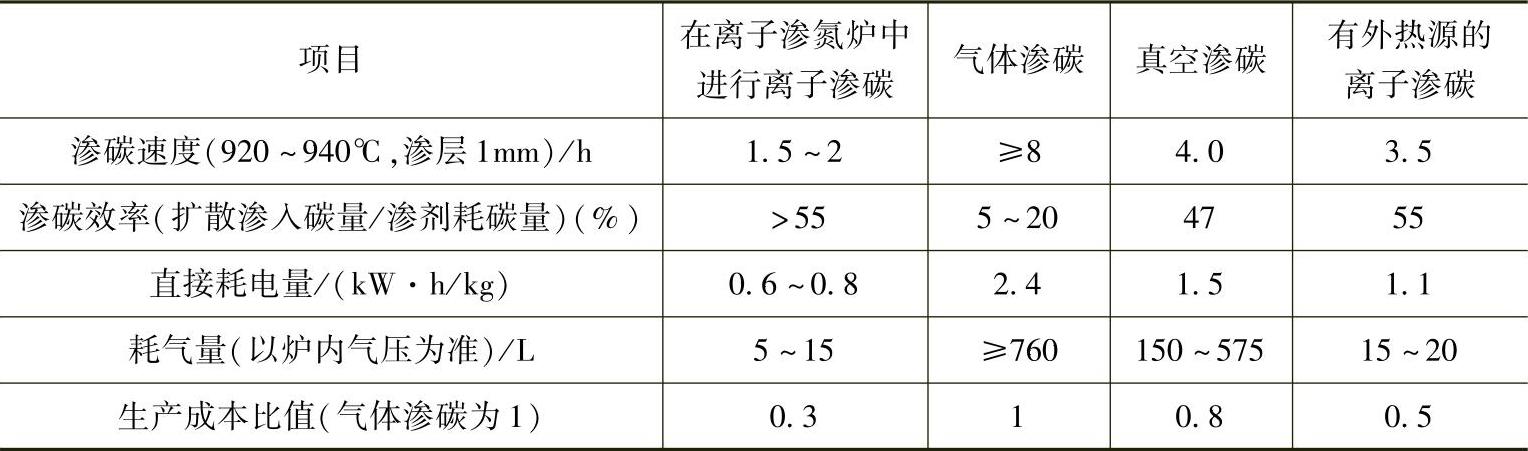

与传统气体渗碳相比,离子渗碳可缩短处理时间50%以上,可减少90%的渗碳气体消耗。例如880℃离子渗氮1h,就可以获得0.6mm深的硬化层,同常规气体渗碳相比,可缩短约50%的时间。表2-22为20CrMnTi钢不同渗碳方法主要技术指标的对比。

表2-22 20CrMnTi钢不同渗碳方法主要技术指标的对比

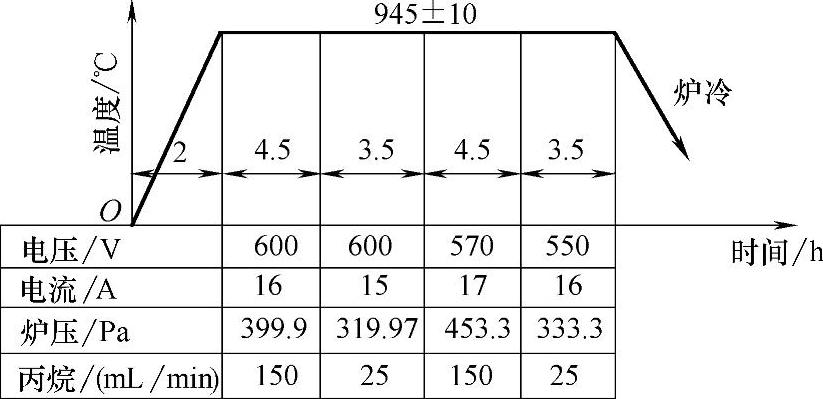

(5)高温离子渗碳 高温渗碳和离子渗碳均能提高渗碳速度,若同时使用两者,无疑将大幅度缩短渗碳周期(尤其是深层渗碳周期),同时还能发挥离子渗碳的无氧化脱碳、节能及无污染等特点。例如高温离子渗碳及循环处理复合工艺可大幅度缩短生产周期,其生产周期仅为气体渗碳周期的1/4~1/3,并细化晶粒,消除混晶,改善渗层及心部组织。

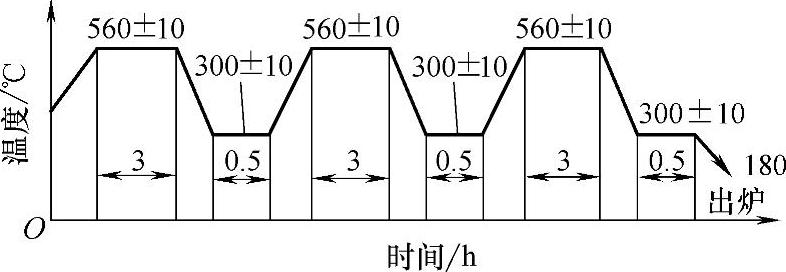

(6)循环变温离子渗氮 其工艺特点是,对碳钢渗氮处理后,渗氮层中含有ε、γ′、α″相,N原子在ε、γ′相中的扩散速度远小于在α相中,表面形成的ε相阻碍了N原子扩散,周期性的渗氮+时效可使ε→α″+Fe3C,形成α″通道和若干缺陷界面,有利于提高N的扩散速度。图2-5为循环离子渗氮工艺。

45钢经过如图2-5所示的工艺渗氮后,当心部硬度下限值约为230HBW,且硬度约260HBW处对应深度为0.7mm时,仅需13h。为了达到同等效果,普通二段式、三段式渗氮一般需要60h以上。(https://www.xing528.com)

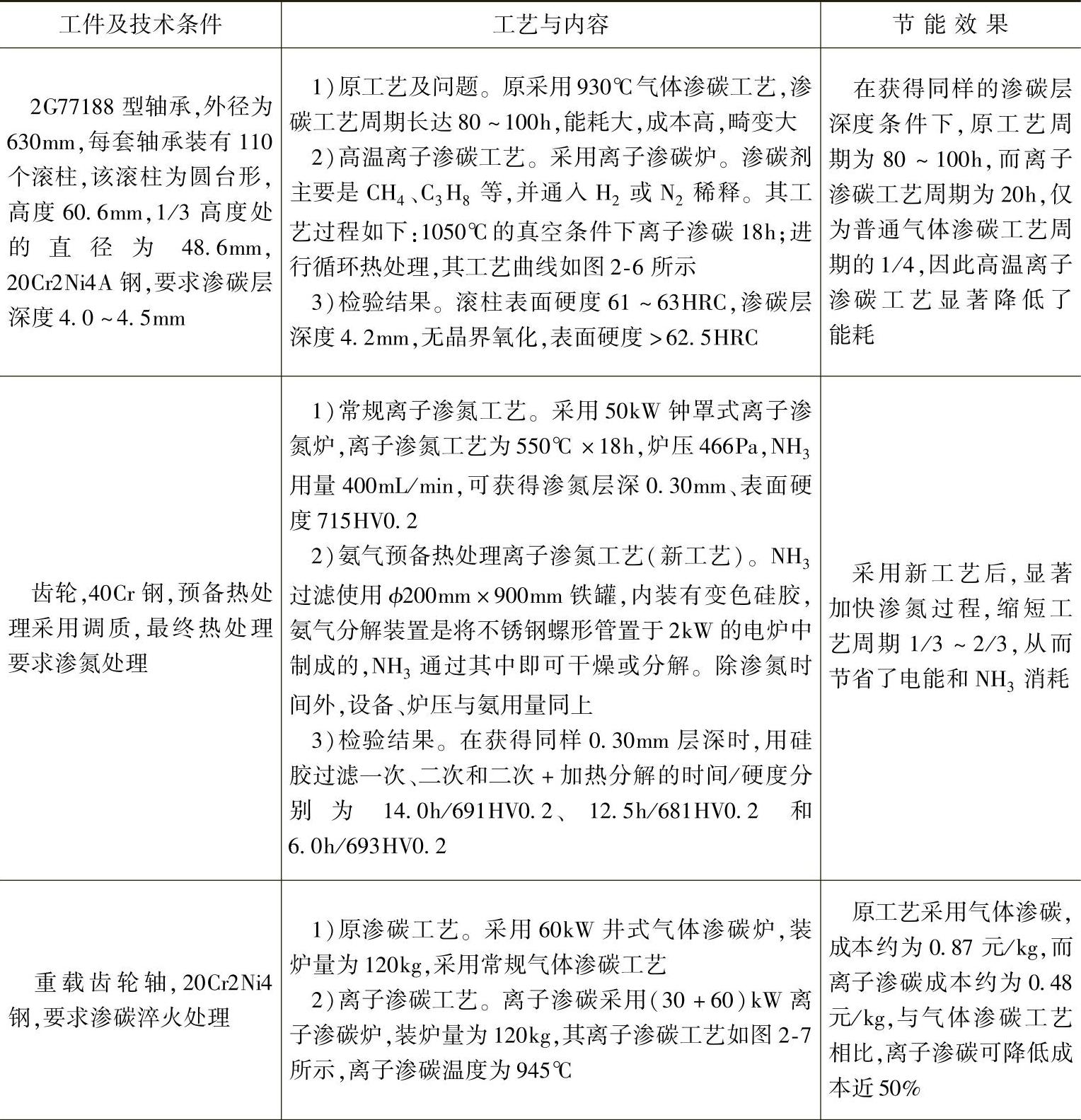

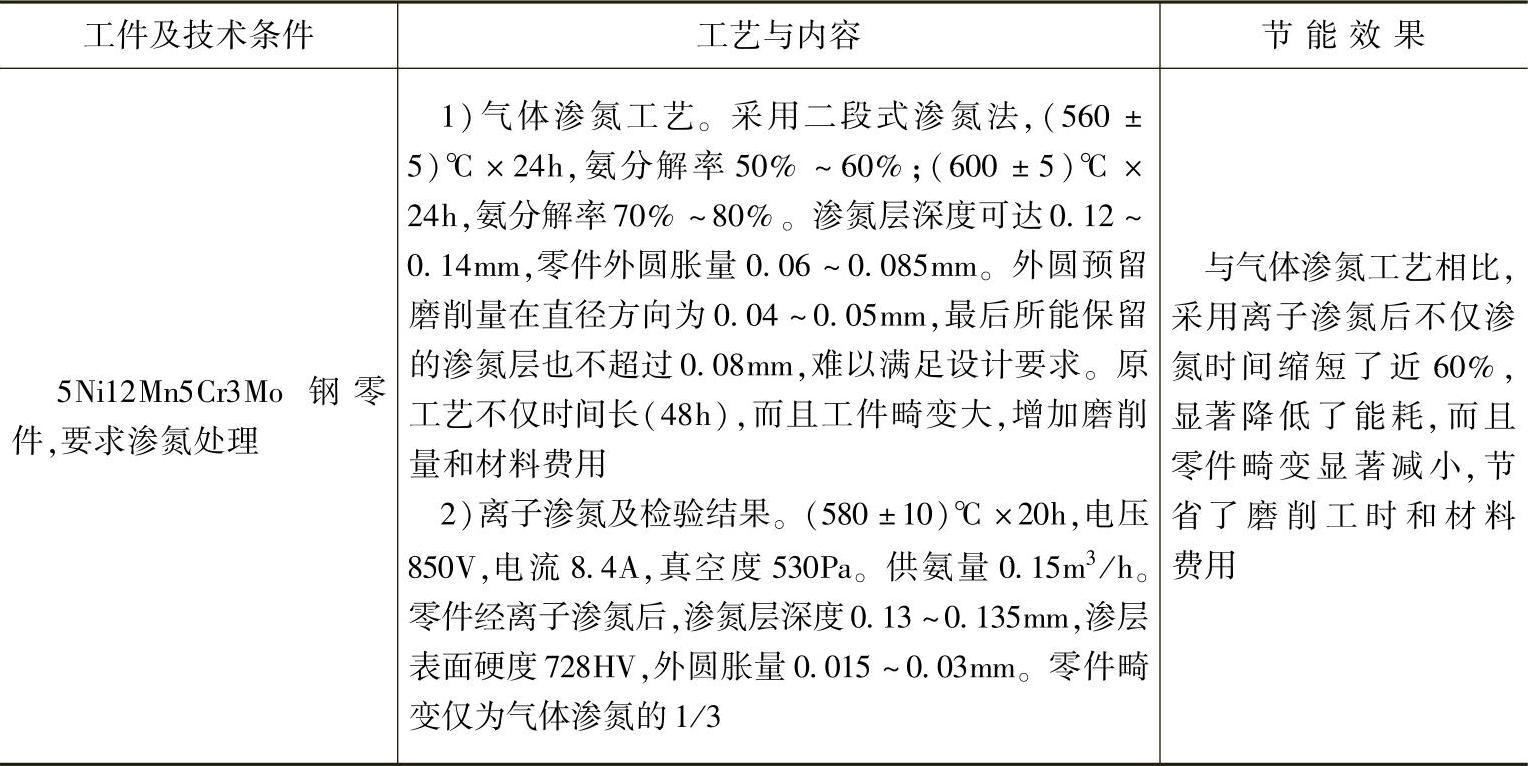

(7)离子化学热处理工艺应用实例 见表2-23。

图2-5 循环离子渗氮工艺

表2-23 离子化学热处理工艺应用实例

(续)

图2-6 离子渗碳工艺曲线

图2-7 20Cr2Ni4钢齿轮轴离子渗碳工艺曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。