一般在计算淬火加热时间的公式t=αD中,D为工件直径或有效厚度,α为加热系数,所计算出的时间既包括加热时间,又包括保温时间,因此一般工具书所提供的数据比较保守,如在800~900℃加热时,一般α取1.0~1.2,即每1mm直径(或有效厚度)取1min。考虑到钢奥氏体化加热不需要均匀化,而且可实施“零”保温,则在700℃加热时,α值可降到0.6~0.8;840℃加热时,α=0.5~0.65;920℃加热时,α=0.4~0.55,即可以满足要求。由于加热时间缩短,故可节约能源。

高碳钢在盐浴炉中加热时,加热时间由48s/mm减少到14s/mm,可缩短加热时间2/3以上。

1.从节能角度考虑的加热时间计算法

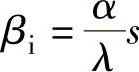

在进行加热时间计算时,常将工件按断面大小分为厚(壁)件和薄(壁)件。划分厚薄件的依据是毕氏准数βi,即

式中 α——炉料表面的供热系数[W/(m2·℃)];

λ——热导率[W/(m2·℃)];

s——炉料的厚度(mm)。

一般认为βi<0.25为薄件,也有认为βi<0.5为薄件。对钢而言,如βi<0.5,薄件的厚度极限可达280mm。因此,绝大部分钢材和工件都可以认为是薄件。对于薄件,可以认为表面到温后,表面和心部的温度基本一致,也就是说无须考虑均温时间。总加热时间的计算就变为

t加=t升+t保

薄件可以根据斯太尔理论公式计算炉料升温时间t升。其简化式为

t升=(ρc/α∑)ln[(T终-T始)/(T炉-T终)]×V/S

式中 ρ——工件的密度(×103kg/m3);

c——工件的平均比热容[J/(kg·K)];

α∑——平均总供热系数;

T终——工件出炉时的温度(K);

T始——工件进炉的温度(K);

T炉——炉温(K);

V——工件体积(m3);

S——工件受热表面积(m2)。

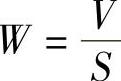

如果设几何指数 ,综合物理因素(或称加热系数)K=(ρc/α∑)ln[(T终-T始)/(T炉-T终)],则

,综合物理因素(或称加热系数)K=(ρc/α∑)ln[(T终-T始)/(T炉-T终)],则

t升=KW

对于考虑保温时间在内的总加热时间应为

t加=KW+t保(https://www.xing528.com)

综合物理因素K与被加热工件的形状(Ks)、表面状态(Kh)、尺寸(Kd)、加热介质(Kg)、加热炉次(Kc)等因素有关。故上式可写成

t加=KsKhKdKgKcW+t保

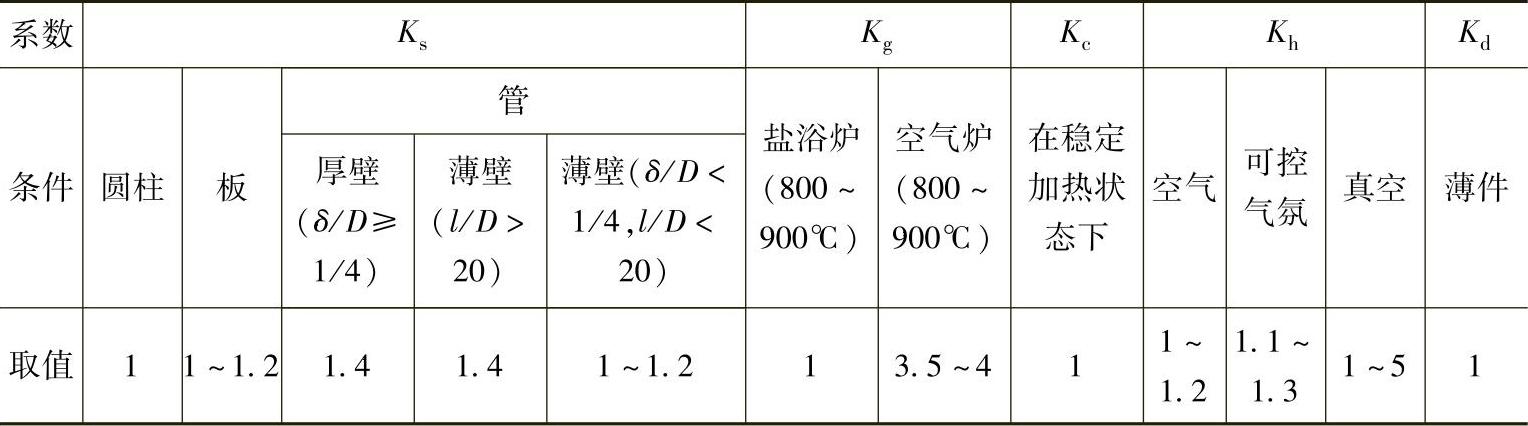

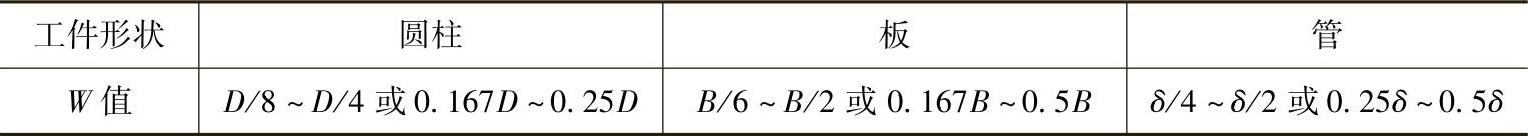

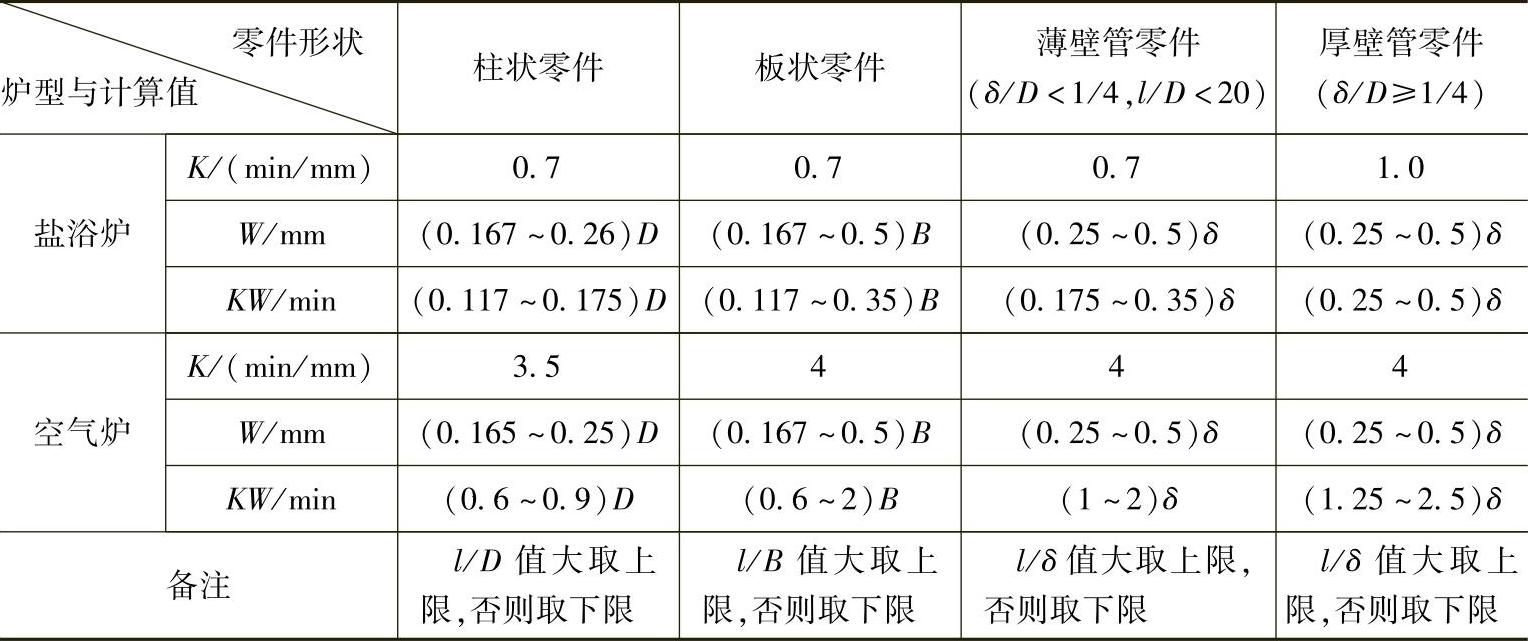

这些系数的数值范围可参照表2-5。对于形状和尺寸不同的工件,W值的计算也是一个较为烦琐的问题。表2-6所列为经过简化处理后的各种典型形状工件的W值。

表2-5 影响加热时间的各物理因素系数

注:δ——管壁厚度,D——外径,l——长度,下同。

表2-6 各种典型形状工件的W的简化处理值

注:B——板厚,下同。

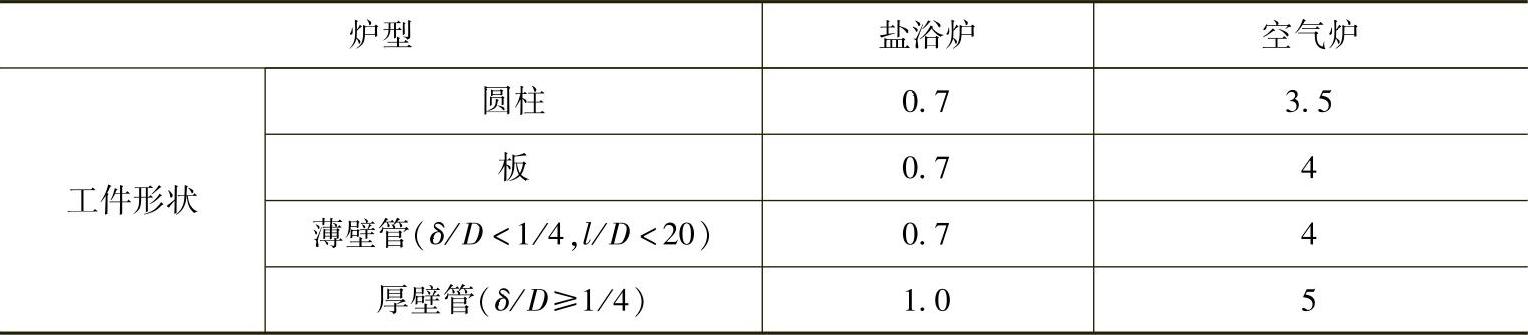

将上列系数综合整理,并通过试验与修正,可得出在空气炉和盐浴炉中加热钢件时的K值范围(见表2-7),以达到既保证工件热处理质量,又可以节省能源的目的。

表2-7 在空气炉和盐浴炉加热钢件时的K值

与t升比较,t保是一个较短的时间,其取决于钢的成分、组织状态和物理性质。对于碳素钢和部分合金结构钢,t保可以为零;对合金工具钢、高速钢、高铬模具钢和其他高合金钢,可根据碳化物溶解和固溶体的均匀化要求来具体考虑。为了简化计算,也可采取适当增大K值的方式。

表2-8所列为综合上述K和W值范围而得出的加热时间计算表。

表2-8 钢件加热时间计算表

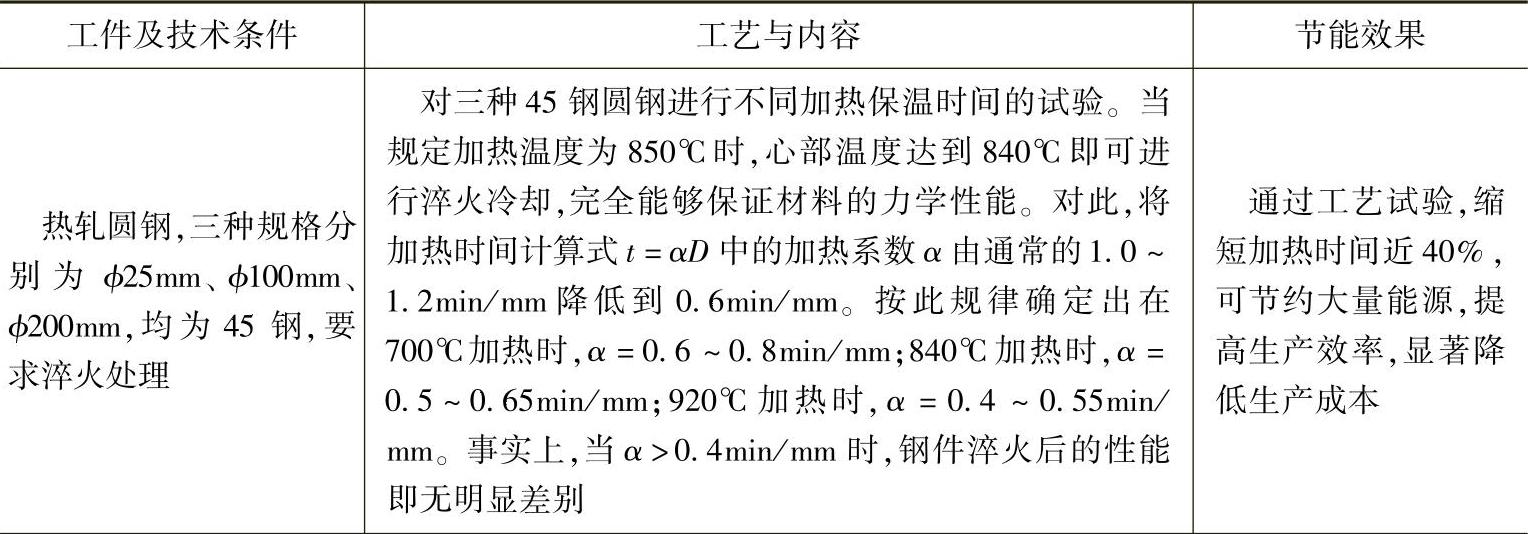

2.加热时间的节能计算法应用实例

表2-9为加热时间的节能计算法应用实例。

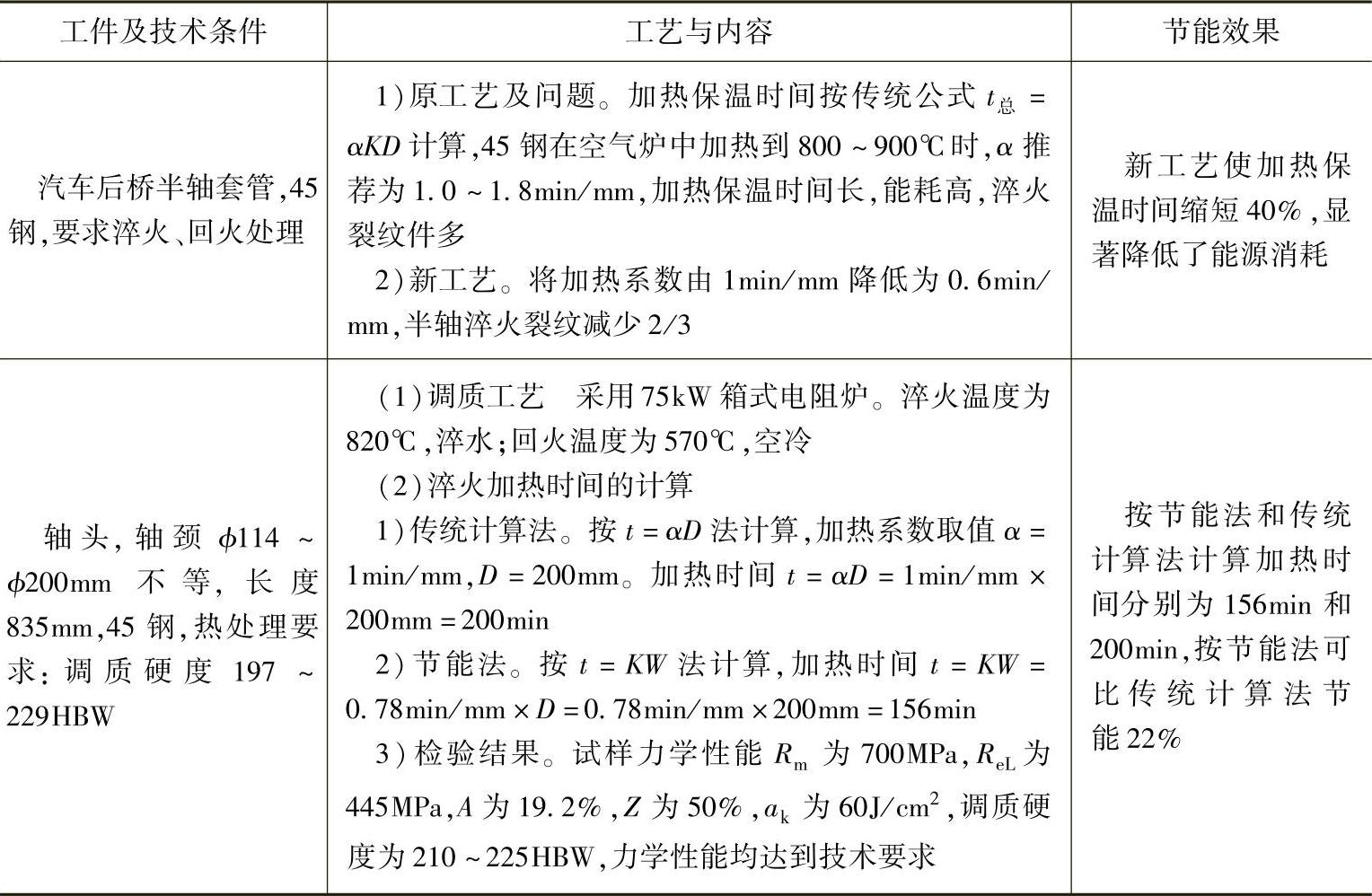

表2-9 加热时间的节能计算法应用实例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。