1)超声波探伤

(1)探伤原理

人耳可听得见的声波的频率范围为20 Hz~20 kHz。 频率比20 kHz 更高的声波称为超声波。 超声波脉冲(通常为1.5 MHz)从探头射入被检测物体,如果其内部有缺陷,缺陷与材料之间便存在界面,则一部分入射的超声波在缺陷处被反射或折射,则原来单方向传播的超声能量有一部分被反射,通过此界面的能量就相应减少。 这时,在反射方向可以接到此缺陷处的反射波;在传播方向接收到的超声能量会小于正常值,这两种情况的出现都能证明缺陷的存在。 在探伤中,利用探头接收脉冲信号的性能也可检查出缺陷的位置及大小。 前者称为反射法,后者称为穿透法。

(2)探伤方法

①脉冲反射法。 图11.18 所示为用单探头(一个探头兼作反射和接收)探伤的原理图。

图11.18 脉冲反射法探伤原理

图11.18 中,脉冲发生器所产生的高频电脉冲激励探头的压电晶片振动,使之产生超声波。 超声波垂直入射到工件中,当通过界面A、缺陷F 和底面B 时,均有部分超声波反射回来,这些反射波各自经历了不同的往返路程回到探头上,探头又重新将其转变为电脉冲,经接收放大器放大后,即可在荧光屏上显现出来。 其对应各点的波形分别称为始波(A′)、缺陷波(F′)和底波(B′)。 当被测工件中无缺陷存在时,则在荧光屏上只能见到始波A′和底波B′。缺陷的位置(深度AF)可根据各波型之间的间距之比等于所对应的工件中的长度之比求出。

其中,AB 是工件的厚度,可以测出;A′B′和A′F′可从荧光屏上读出。 缺陷的大小可用当量法确定。

由于图11.18 所示的探伤方法的超声波脉冲的振动方向与传播方向相同(为纵波),故称为纵波探伤或直探头探伤。

当入射角不等于零的超声波入射到固体介质中,且超声波在此介质中的纵波和横波的传播速度均大于在入射介质中的传播速度时,则同时产生纵波和横波。 又由于材料的弹性模量E 总是大于剪切模量G,因而纵波传播速度总是大于横波的传播速度。 根据几何光学的折射规律,纵波折射角也总是大于横波折射角。 当入射角取得足够大时,可以使纵波折射角大于或等于90°,从而使纵波在工件中消失,这时工件中就得到了单一的横波(这时超声波脉冲的振动方向与传播方向相垂直),故称为横波脉冲反射探伤。 图11.19 所示为单探头横波探伤的情况。 横波入射工件后,遇到缺陷时便有一部分被反射回来,即可以从荧光屏上见到脉冲信号,如图11.19(a)所示;若探头离工件端面很近,会有端反射,如图11.19(b)所示,因此应该注意与缺陷区分;若探头离工件端面很远且横波又没有遇到缺陷,有可能由于过度衰减而出现图11.19(c)的情况(超声波在传播中存在衰减)。

图11.19 横波脉冲反射法波型示意图

横波探伤的定位在生产中采用标准试块调节或三角试块比较法。 缺陷的大小同样用当量法确定。

钢结构构件焊缝的超声波探伤必须由持证专业人员按现行规范进行,并根据图纸技术要求和行业标准确定验收。

②穿透法。 穿透法是根据超声波能量变化情况来判断工件内部状况的,它是将发射探头和接收探头分别置于工件的两相对表面。 发射探头发射的超声波能量是一定的,在工件不存在缺陷时,超声波穿透一定工件厚度后,在接收探头上所接收到的能量也是一定的;而工件存在缺陷时,由于缺陷的反射使接收到的能量减小,从而断定工件存在缺陷。

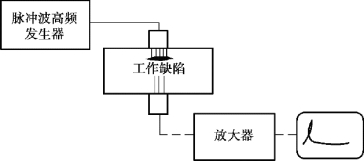

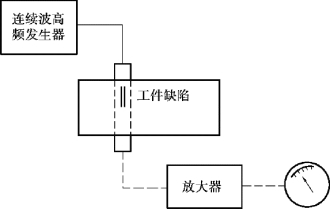

根据发射波的不同种类,穿透法有脉冲波穿透探伤法和连续波穿透探伤法两种,如图11.20和图11.21 所示。

图11.20 脉冲波穿透探伤法示意图(https://www.xing528.com)

图11.21 连续波穿透探伤法示意图

穿透法探伤的灵敏度不如脉冲反射法高,且受工件形状的影响较大,但较适宜检查成批生产的工件。 如板材一类的工件,可以通过接收能量的精确对比得到高的精度,宜实现自动化。

2)射线探伤

射线探伤是利用射线可穿透物质和在物质中有衰减的特性来发现缺陷的一种探伤方法。按探伤所用的射线不同,射线探伤可以分为X 射线、γ 射线和高能射线探伤3 种。 由于显示缺陷的方法不同,每种射线探伤又有电离法、荧光屏观察照相法和工业电视法等。 运用最广的是X 射线照相法,下面介绍其探伤原理和过程。

(1)X 射线照相法的探伤原理

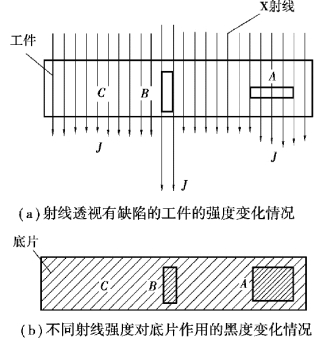

图11.22 射线透过工件的情况和与底片作用的情况

照相法探伤是利用射线在物质中的衰减规律和对某些物质产生的光化及荧光作用为基础进行探伤的。 如图11.22(a)所示为平行射线束透过工件的情况。 从射线强度的角度看,若照射在工件上的射线强度为J0,由于工件材料对射线的衰减,穿过工件的射线被减弱至Jc。 当工件存在缺陷时,如图11.22(a)所示的A、B 点,因该点的射线透过的工件实际厚度减少,则穿过的射线强度Ja、Jb 比没有缺陷的C 点的射线强度大一些。 从射线对底片的光化作用角度看,射线强的部分对底片的光化作用强烈,即感光量大。 感光量较大的底片经暗室处理后变得较黑,如图11.22(b)中A、B 点比C点黑。 因此,工件中缺陷通过射线在底片上产生黑色的影迹,这就是射线探伤照相法的探伤原理。

(2)X 射线探伤照相法的工序

①确定产品的探伤位置和对探伤位置进行编号。 在探伤工作中,抽查的焊缝位置一般选在以下位置:可能或常出现缺陷的位置,危险断面或受力最大的焊缝部位,应力集中的位置。

对选定的焊缝探伤位置,必须按一定的顺序和规律进行编号,以便容易找出翻修位置。

②选取软片、增感屏和增感方式。 探伤用的软片一般要求反差高、清晰度高和灰雾少。增感屏和增感方式可根据软片或探伤要求选择。

③选取焦点、焦距和照射方向。 照射方向尤其重要,一定选择最佳透照角度。

④放置铅字号码、铅箭头及象质计。 一定按《焊缝无损检测 射线检测 第1 部分:X 和伽马射线的胶片技术》(GB/T 3323.1—2019)要求放置。

⑤选定曝光规范。 曝光规范要根据探伤机型事先作出,探伤时按工件的厚度和材质选取。

⑥进行暗室处理。

⑦焊缝质量的评定。 由专业人员按《焊缝无损检测 射线检测 第1 部分:X 和伽马射线的胶片技术》(GB/T 3323.1—2019)进行评定,射线探伤必须由持证的专业人员按《焊缝无损检测 射线检测 第1 部分:X 和伽马射线的胶片技术》(GB/T 3323.1—2019)进行,根据图纸中的技术要求或行业标准确定验收。

射线探伤成本高、操作程序复杂、检测周期长,尤其是钢结构中大多为T 形接头和角接头,射线检测的效果差,且射线探伤对裂纹、未熔合等危害性缺陷的检出率低。 超声波探伤则正好相反,操作程序简单、快速,对各种接头形式的适应性好,对裂纹、未熔合的检测灵敏度高,因此世界上很多国家对钢结构内部质量的控制采用超声波探伤,一般不采用射线探伤。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。