超声法(超声脉冲法)是指采用带波形显示功能的超声波检测仪,测量超声脉冲波在混凝土中的传播速度(简称“声速”)、首波幅度(简称“波幅”)和接收信号主频率(简称“主频”)等声学参数,并根据这些参数及其相对变化,判断混凝土中的缺陷情况。 当结构混凝土中存在缺陷或损伤时,超声脉冲通过缺陷时产生绕射,传播的声速要比相同材质无缺陷混凝土的传播声速要小,声时偏长。 更由于在缺陷界面上产生反射,因而能量显著衰减,波幅和频率明显降低,接收信号的波形平缓甚至发生畸变。 综合声速、波幅和频率等参数的相对变化,与同条件下的混凝土进行比较,可判断和评定混凝土的缺陷和损伤情况。

1)仪具与材料技术要求

①超声波检测仪:可采用模拟式或数字式,应符合国家现行有关标准的要求,并应在法定计量检定有效期内使用。

②换能器:可选择厚度振动方式或径向振动方式的。 厚度振动式换能器的频率宜采用20 ~250 kHz;径向振动式换能器的频率宜采用20 ~60 kHz,直径不宜大于32 mm。

③耦合剂:宜采用易于变形、有较大的声阻,有较好黏性且不流淌的材料,宜采用黄蜡油,也可使用凡士林、蜡泥。

④钻芯机。

⑤其他:钢尺等。

2)准备工作

①检测前应取得下列有关资料:工程名称、检测目的与要求、混凝土原材料品种和规格、混凝土浇筑和养护情况、构件尺寸和配筋施工图或钢筋隐蔽图、构件外观质量及存在的问题。

②根据检测要求和测试操作条件确定缺陷测试的部位,简称测位。

③测位混凝土表面应清洁、平整,必要时可用砂轮磨平或用高强度的快凝砂浆抹平。 抹平砂浆必须与混凝土黏结良好。

④在满足首波幅度测读精度的条件下,应选用较高频率的换能器。

⑤换能器应通过耦合剂与混凝土测试表面保持紧密结合,耦合层不得夹杂泥沙或空气。

⑥检测时应避免超声传播路径与附近钢筋轴线平行,如无法避免,应使两个换能器连线与该钢筋的最短距离不小于超声测距的1/6。

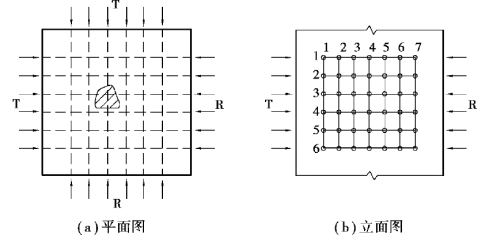

⑦换能器的布置方法:接收换能器检测出最早到达的脉冲分量。 这一分量通常是纵向振动的前缘。 尽管所传播的最大能量的方向是垂直发射换能器的表面,但是可能在其他的一些方向检测到通过混凝土传播的脉冲。 因此,可以按下面3 个方式之一来布置两只换能器以测量脉冲速度:

a.两只换能器对面布置(直接传播),如图11.1(a)所示,称为直穿法;

b.两只换能在相邻面布置(半直接传播),如图11.1(b)所示,称为斜穿法;

c.两只换能器布置在同一表面(间接传播或表面传播),如图11.1(c)所示,称为平测法。

图11.1 换能器探头的布置方法

3)不密实区和空洞检测

(1)测试方法

①混凝土内部的不密实区和空洞采用超声法进行检测时,混凝土的被测部位应满足下列要求:

a.被测部位应具有一对或两对相互平行的测试面;

b.测试范围除应大于有怀疑的区域外,还应有同条件的正常混凝土进行对比,且对比测点数不应少于20 个。

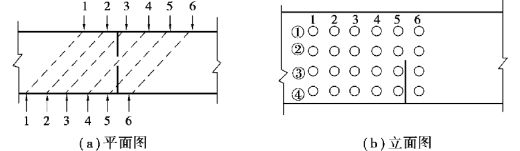

②当构件具有两对相互平行的测试面时,宜采用对测法,应在测试部位两对相互平行的测试面上,分别画出间距为200 ~300 mm 的等间距网格线(图11.2)。

图11.2 两对平行测试面对测法示意图

③当构件具有一对相互平行的测试面时,宜采用对测法和斜测法相结合的方法,应在测试部位两对相互平行的测试面上,分别画出间距为200 ~300 mm 的等间距网格线,在对测的基础上进行交叉斜测(图11.3)。

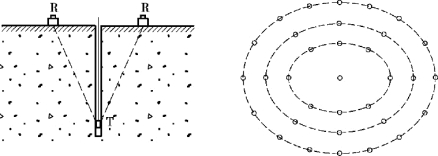

④当构件只具有一个测试面时,宜采用钻孔和表面测试相结合的方法,应在测试面中心钻孔,孔中放置径向振动式换能器作为发射点,以钻孔中心不同半径的圆周上布置平面换能器的接受测点,同一圆周上测点间距一般为200 ~300 mm,同一圆周上的测点作为同一个构件数据进行分析(图11.4)。

图11.3 一对平行测试面斜测法示意图

图11.4 钻孔法与表面测试相结合示意图

⑤当测距较大时,可采用钻孔或预埋声测管法,应用两个径向振动式换能器分别置于平行的测孔或声测管中进行测试,可采用双孔平测、双孔斜测、扇形扫测的检测方式(图11.5)。

图11.5 钻孔法示意图

⑥当测距较大时,也可采用钻孔与构件表面对测相结合的方法,钻孔中径向振动式换能器发射,构件表面的平面换能器接受,可采用对测、斜测、扇形扫测的检测方式(图11.6)。

图11.6 钻孔法与表面对测结合法示意图

⑦当构件测试面不平行而是具有一对相互垂直或有一点夹角的测试面时,应在一对测试面上分别画上等间距的网格,网格间距一般为200 ~300 mm,测线应尽可能与测试面垂直且尽可能均匀分布地穿过被测部位。

(2)结果处理

①声学参数:计算测位混凝土声学参数的平均值mx 和标准差Sx。

②异常数据判别:将各测点的波幅、声速或主频值等超声参数Xi 由大到小按顺序排列,将排在后面的明显小的数据视为可疑,再将这些可疑数据中最大的一个Xn 前面的数据计算平均值、标准差,并按下式计算异常情况判断值:

![]()

将X0 同Xn 进行比较,如果Xn≤X0,则Xn 及排列其后的数据均为异常值,并且去掉Xn,对X1 ~Xn-1再次进行计算和判别,直至比较的结果没有异常值为止。 当Xn >X0 时,则应将Xn+1放进去重新进行计算和判别。

③邻位情况:当测位中判出异常测点时,可根据异常测点的分布情况,按下式进一步判别其相邻测点是否异常:

![]()

当测点布置为网格状时,取λ2;当单排布置测点时(如在声测孔中检测),取λ3。λ1、λ2、λ3 取值如表11.7 所示。

表11.7 统计数的个数n 与对应的λ1、λ2、λ3 值

续表

④缺陷判断:当测位中某些测点的声学参数被判为异常值时,可结合异常测点的分布及波形状况确定混凝土内部存在不密实区和空洞的位置及范围。

当判定缺陷是空洞,可按规定估算空洞的当量尺寸。

4)结合面质量检测

(1)测试方法

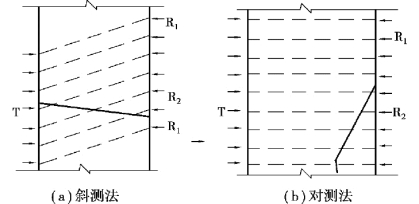

①混凝土结合质量宜采用超声法检测,可采用对测或斜测的方法(图11.7)。

②测试前应查明结合面的位置及走向,明确被测部位及范围。

③构件的被测部位应具有使声波垂直或斜穿结合面的测试条件。

④布置测点时应符合下列要求:

a.对于发射换能器(简称T 换能器)和接收换能器(简称R 换能器),各对T-R1(声波传播不经过结合面)和T-R2(声波传播经过结合面)换能器连线的倾斜角测距应相等。

b.测点的间距视构件尺寸和结合面外观质量情况而定,宜为100 ~300 mm。

c.使测试范围覆盖全部结合面或有怀疑的部位。

图11.7 混凝土结合面质量检测示意图

(2)结果处理

①声学参数的计算、统计和判断。

②当通过结合面的某些测点的数据被判为异常,且查明无其他因素影响时,可判定混凝土结合面在该部位结合不良。

③当测点数无法满足统计法判断时,可将T-R2 的声速波幅等声学参数与T-R1 进行比较。 若T-R2 的声学参数比T-R1 显著低时,则该点可判为异常测点。

5)裂缝深度检测(https://www.xing528.com)

(1)测试方法

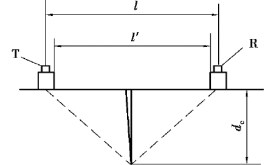

①当结构的裂缝部位只有一个可测表面,估计裂缝深度又不大于500 mm 时,可采用单面平测法。 平测时,应在裂缝的被测部位以不同的测距按跨缝和不跨缝布置测点进行检测,布置测点时应避开钢筋的影响。 其检测步骤为:

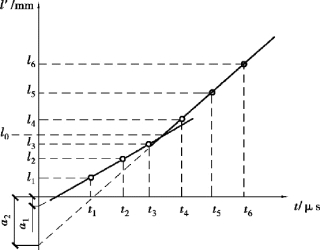

a.不跨缝的声时测量:将T 和R 换能器置于裂缝附近同一侧,以两个换能器内边缘间距(l′)等于100、150、200、250 mm…分别读取声时值(ti)。 绘制时距坐标图(图11.8)或用回归分析的方法求出声时与测距之间的回归直线方程:

![]()

图11.8 平测时距图

图11.9 绕过裂缝测试图

b.跨缝的声时测量:如图11.9 所示,将T、R 换能器分别置于以裂缝为对称的两侧,l′取100、150、200、250 mm…分别读取声时值 ,同时观察首波相位的变化。②当结构的裂缝部位具有两个相互平行的测试表面时,可采用双面穿透斜测法检测。 测点布置如图11.10 所示,将T、R 换能器分别置于两测试表面对应测点1、2、3…的位置,读取相应声时值ti、波幅值Ai 及主频率fi。

,同时观察首波相位的变化。②当结构的裂缝部位具有两个相互平行的测试表面时,可采用双面穿透斜测法检测。 测点布置如图11.10 所示,将T、R 换能器分别置于两测试表面对应测点1、2、3…的位置,读取相应声时值ti、波幅值Ai 及主频率fi。

图11.10 斜测裂缝测点布置示意图

③对于大体积混凝土,预计深度在500 mm 以上的裂缝检测,钻孔对测法适用。 钻孔对测法需要在被测混凝土上钻孔。 测试孔孔径应比所用换能器直径大5 ~10 mm,孔深超过预计裂缝深度深700 mm;对应的两个测试孔(A、B)必须始终位于裂缝两侧,并保持轴线平行,间距宜为2 000 mm;在同一检测对象,各对测孔间距应保持相同。

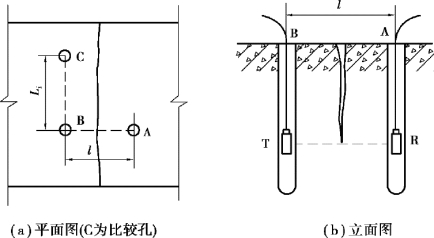

钻孔对测法宜在裂缝一侧多钻一个孔距相同但较浅的孔(C),通过两孔测试无裂缝混凝土的声学参数(图11.11)。 裂缝深度检测应选用频率为20 ~60 kHz 的径向振动式换能器。测试前应清理干净孔中粉末碎屑并向测试孔中注满清水,然后将T、R 换能器分别置于裂缝两侧的对应孔中,以相同高程等间距(100 ~400 mm)从上到下同步移动,逐点读取声时、波幅和换能器所处的深度。

图11.11 钻孔测裂缝深度

(2)结果处理

①单面平测法:

a.声学参数计算。

不跨缝时,每测点超声波实际传播距离li 为:

![]()

式中 li——第i 点的超声波实际传播距离,mm;

l′——第i 点的R、T 换能器内边缘间距,mm;

a——时距图中l′轴的截距或回归直线方程的常数项,mm。

不跨缝平测的混凝土声速值为:

![]()

式中 l′n、l′1——第n 点和第1 点的测距,mm;

tn、t1——第n 点和第1 点读取的声时值,μs;

b——回归系数。

b.裂缝深度计算按下式进行:

式中 li——不跨缝平测时第i 点的超声波实际传播距离,mm;

hci——第i 点计算的裂缝深度值,mm;

———第i 点跨缝平测的声时值,μs;

———第i 点跨缝平测的声时值,μs;

mhc——各测点计算裂缝深度的平均值,mm;

n——测点数。

c.裂缝深度的确定。 跨缝测量中当在某测距发现首波反相时,可用该测距及两个相邻测距的测量值的平均值作为该裂缝的深度值hc;如难于发现首波反相,则以不同测距计算hci及其平均值mhc。 将各测距l′i与mhc 相比较,凡测距小于mhc或大于3mhc,应剔除该组数据,然后取余下hci的平均值作为该裂缝的深度值hc。

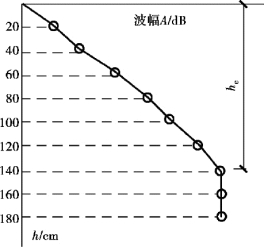

图11.12 h-A 坐标图

②双面斜测法。 裂缝深度判定:当T-R 换能器的连线通过裂缝,根据波幅、声时和主频的突变可以判定裂缝深度以及是否在所处断面内贯通。

③钻孔对测法。 以换能器所处深度h 与对应的波幅值A 绘制h-A 坐标图,如图11.12 所示。 随换能器位置的下移波幅逐渐增大,换能器下移至某一位置后,波幅达到最大并基本稳定,该位置所对应的深度便是裂缝深度hc。

6)表面损伤层检测

(1)测试方法

①根据构件的损伤情况和外观质量选取有代表性的部位布置测位,且构件被测表面应平整并处于自然干燥状态且无接缝和饰面层。 另外,测试结果宜作局部破损验证。

②选用频率较低的厚度振动式换能器,并耦合好。

③T 换能器保持不动,将R 换能器依次耦合在间距为30 mm 的测点1、2、3…位置上,如图11.13 所示,读取相应的声时值t1、t2、t3…并测量每次T、R 换能器内边缘之间的距离l1、l2、l3…每一测位的测点数不得少于6 个。 当损伤层较厚时,应适当增加测点数。 当构件的损伤层厚度不均匀时,应适当增加测位数量。

图11.13 混凝土表面损伤层厚度检测

(2)结果处理

①求损伤和未损伤混凝土的回归直线方程。 用各测点的声时值ti 和相应测距值li 绘制时距坐标图,如图11.14 所示。 由图可得到声速改变所形成的转折点,该点前后分别表示损伤和未损伤混凝土的l 与t 相关直线。 用回归分析方法分别求出损伤与未损伤混凝土的回归直线方程。

![]()

式中 lf——拐点前各测点的测距,mm,对应于图中的l1、l2、l3;

tf——对应于图中l1、l2、l3 的声时t1、t2、t3,μs;

la——拐点后各测点的测距,mm,对应于图中的l4、l5、l6;

ta——对应于测距l4、l5、l6 的声时t4、t5、t6,μs;

a1、b1、a2、b2——回归系数,即图11.14 中损伤和未损伤混凝土直线的截距和斜率。

图11.14 损伤层检测时距图

②损伤层厚度应按下式计算:

式中 hf——损伤层厚度,mm。

7)钢管混凝土填充密实度超声检测

(1)测试方法

①超声检测方法仅适用于管壁与混凝土胶结良好的钢管混凝土缺陷检测; 检测过程中应注意防止首波信号经由钢管壁传播;同时,要注意所用钢管的外表面应光洁,无严重锈蚀。

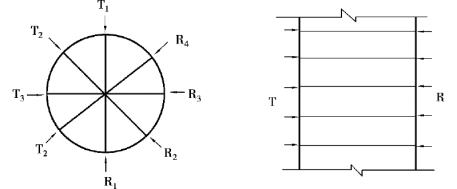

②钢管混凝土检测应采用径向对测的方法,如图11.15 所示。 布置测点时,可先测量钢管实际周长,再将圆周等分。 在钢管测试部位画出若干根母线和等间距的环向线,线间距宜为15 ~30 cm。 测点布置在钢管与混凝土胶结良好的部位。

图11.15 钢管混凝土检测示意图

③检测时可先作径向对测,在钢管混凝土每一环线上保持T、R 换能器连线通过圆心,沿环向测试,逐点读取声时、波幅和主频。

(2)结果处理

①计算同一测距的声时、波幅和频率,判别异常值。

②当同一测位的测试数据离散性较大或数据较少时,可将怀疑部位的声速、波幅、主频与相同直径钢管混凝土的质量正常部位的声学参数相比较,综合分析判断所测部位的内部质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。