冷库制冷系统中,除了压缩机、冷凝器、蒸发器和节流装置四大件外,通常根据制冷系统工作要求与运行特点,还设有一些辅助设备。常规制冷系统的辅助设备有油分离器、贮液器及中间冷却器。这些辅助设备在第2篇中已有介绍。下面仅介绍冷库制冷系统的常用辅助设备。

冷库制冷系统的特殊辅助设备有:集油器、油分离器、高低压贮液器、气液分离器、膨胀容器、空气分离器、过滤干燥器、输液泵、安全阀、紧急泄氨器、回热器等。

1.润滑油分离和收集设备

润滑油分离器的介绍见第2篇。

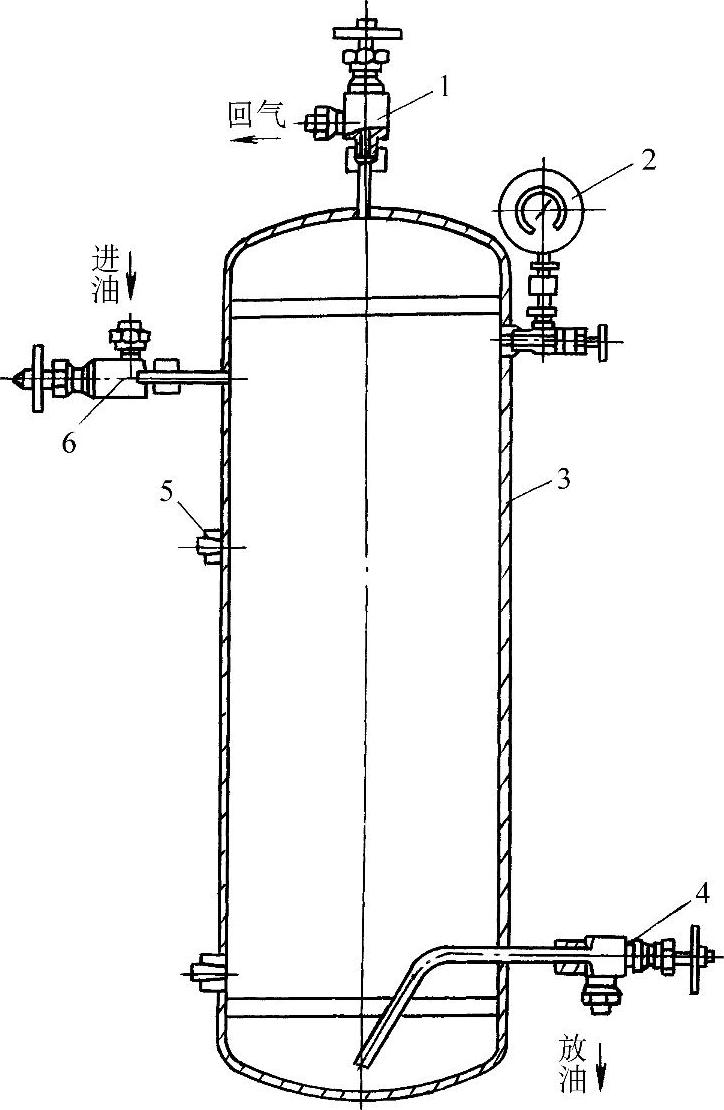

润滑油的收集设备——集油器在氨制冷系统中均有使用(液泵或供液的氟系统也有使用)。因为氨液与润滑油不相溶,且油重于氨液,易在容器底部积存。为了不影响换热器的换热效果,必须定期将润滑油从油分离器、冷凝器、贮液器中放出。集油器的作用是可以在低压下从系统中放出润滑油,既安全可靠又不会造成制冷剂的损耗。集油器一般布置在分油器附近,其结构如图20-4所示。通常根据制冷系统标准工况下的制冷量大小选择直径为159mm或325mm的集油器1~2只。

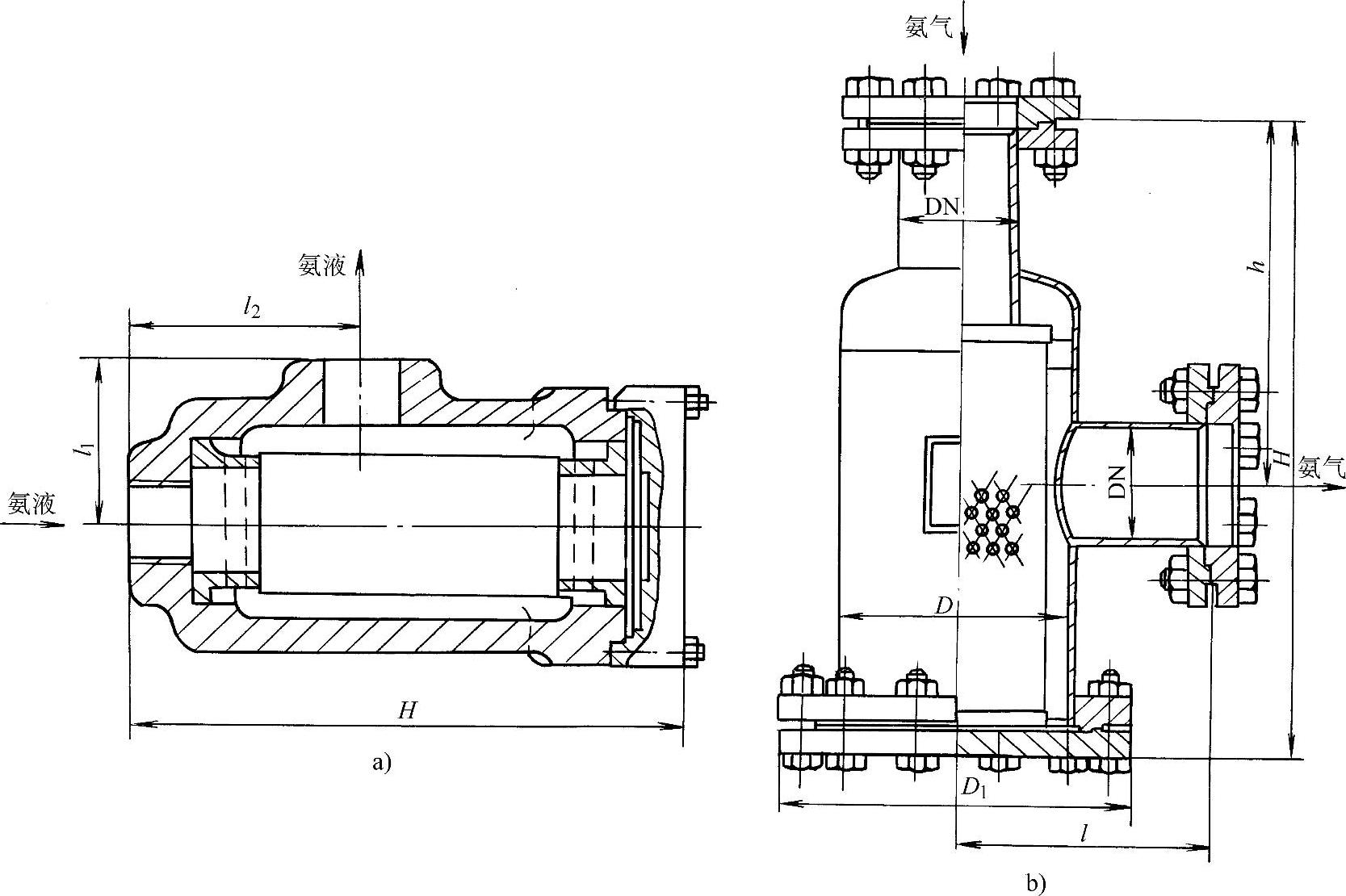

图20-4 集油器结构

1—回气阀 2—压力表 3—壳体 4—放油阀 5—液位计接头 6—进油阀

2.制冷剂分离与贮存设备选择

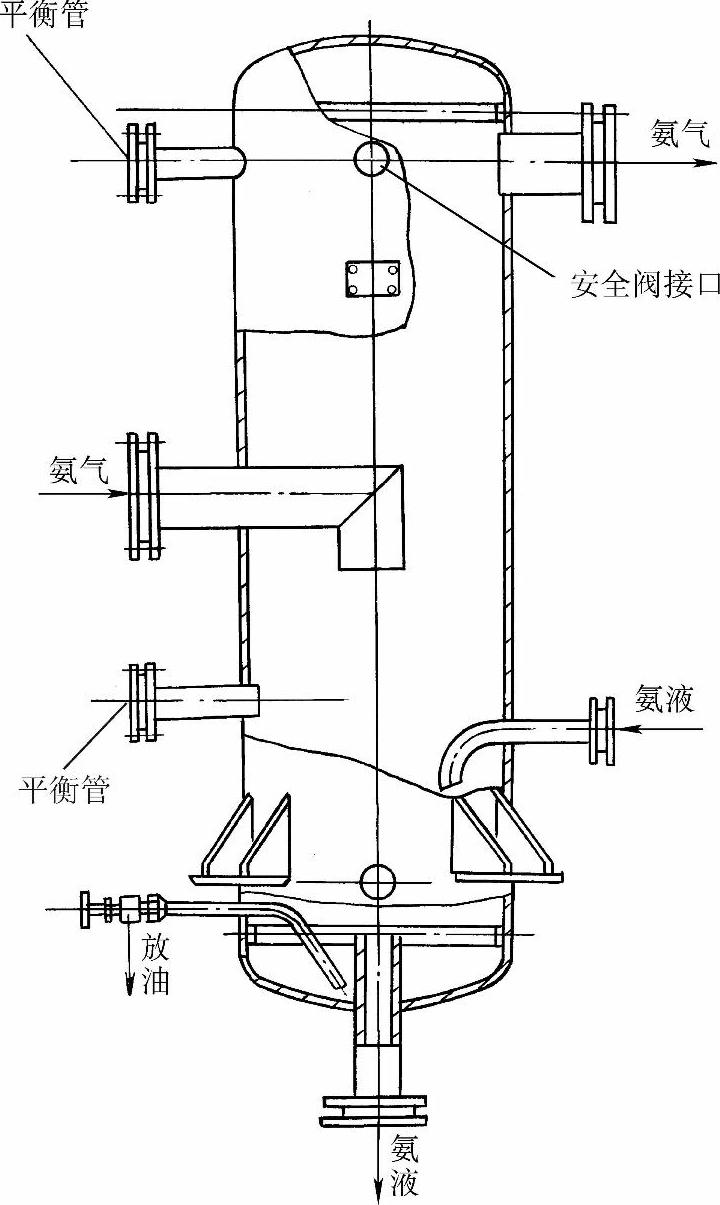

(1)气液分离器 气液分离器的作用,是使混合的气、液制冷剂分离,分为机房用和库房用两种。机房用气液分离器与机房压缩机的总回气管路相连接,用以分离回气中的液滴,防止压缩机发生液击。库房用气液分离器,一般用于重力供液系统,设置在各个库房(或高于库房,由若干冷间合用某一气液分离器),用以分离节流后的低压制冷剂液体中夹带的蒸汽,以及来自冷间冷分配设备回气中夹带的液滴,并借助其设置的高度(0.5~2.0m)向各冷间设备供液。氨制冷系统重力供液用的气液分离器,应保持液面高于冷间最高层冷分配设备约0.5~2.0m,其上设有供液机构——浮球阀或液位控制器配供液电磁阀、手动节流阀等,其构造如图20-5所示。

图20-5 氨制冷系统用气液分离器

立式气液分离器液滴的分离,是依靠气体流速和方向的变化实现的。设计时,气体在筒内的流速不应大于0.5m/s。工程选用时可参考《冷库设计手册》或工厂产品说明书。

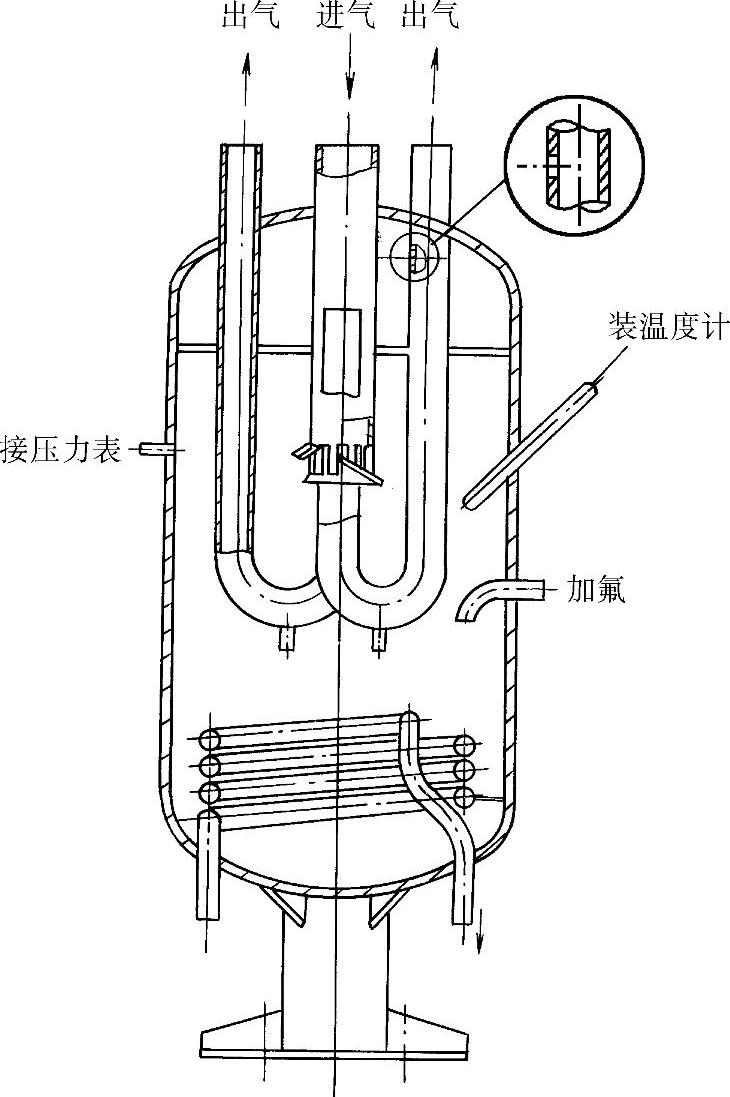

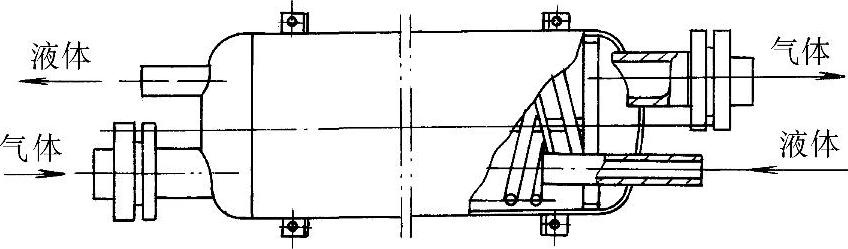

氟利昂制冷系统中的气液分离器如图20-6所示。它是一种带U形管的气液分离器,并多与回热式换热器合为一体。它除了分离混合气体中的液滴外,还可以是一个回气换热器,并可保证回气中的润滑油顺利返回压缩机,以及多台压缩机回油量的均匀分配。

(2)制冷剂贮存设备及选择 制冷剂贮存设备主要指贮液器(贮液桶),用于贮存制冷剂液体。按其功用可分为高压贮液器和低压贮液器。

1)高压贮液器。它用于贮存由冷凝器来的高压制冷剂液体,以适应冷负荷变化时调节系统制冷剂的循环量,并减小系统内补充制冷剂的次数。在制冷系统,起到高低压间液封的作用,防止高、低压间窜通。

图20-6 氟利昂制冷系统中的气液分离器

高压贮液器大多制成卧式结构,其上部有压力表、安全阀、进出液阀、气体压力平衡管,下部有放油阀等。高压贮液器的液位计指示贮液量,其液位高度不得超过筒体直径的80%,其容量是按每小时制冷剂循环量的1/3~1/2选配。小型氟利昂制冷装置可不专设贮液器,仅利用冷凝器下部空间作为贮液器使用。

2)低压贮液器。它又可根据其在系统中所起的作用不同,分为低压贮液器、低压循环贮液器和排液桶。低压贮液器用于重力供液的氨制冷系统中,用来贮存低压回气经机房气液分离器分离出来的制冷剂液体。低压循环贮液器是在液泵供液系统中,以贮存循环使用的低压液体,同时又可以起气液分离作用。排液桶是专供蒸发器融霜或检修时排液之用。

低压贮液器的结构与高压贮液器基本相同,只是连接管路有别。如进液管与气液分离器的排液管连接;平衡管与气液分离器的气相空间相连;加压管与高压气管接通;出液管与调节站进液管或排液桶进液管相接。

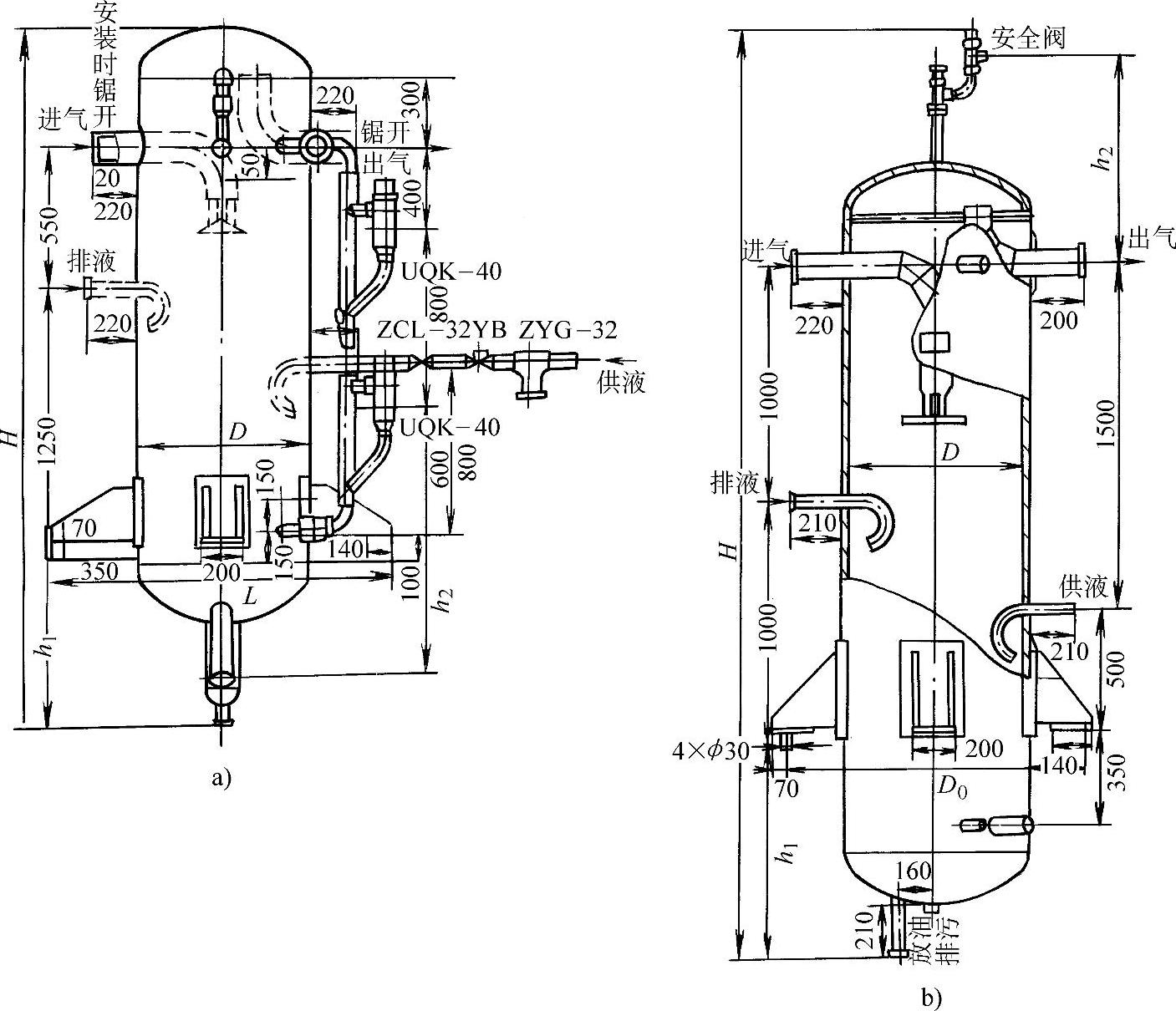

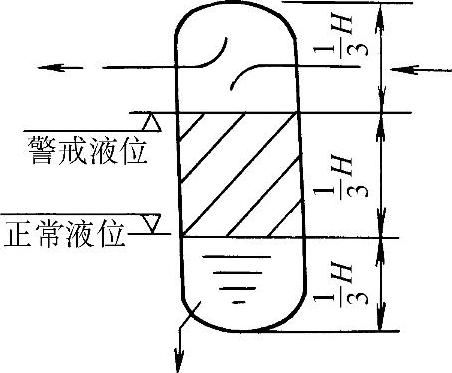

低压循环贮液器的最大贮液量,不大于本身容积的70%;最小贮液量,不小于本身容积的30%,并考虑保证液泵15~20min不断液。若兼作融霜排液桶用,则应根据排液量适当增加其容积。低压贮液器的选择,一般按“三段法”计算选用。其基本结构见图20-7。

图20-7 低压循环贮液器结构

a)ZDX—L系列结构 b)CDCA系列结构

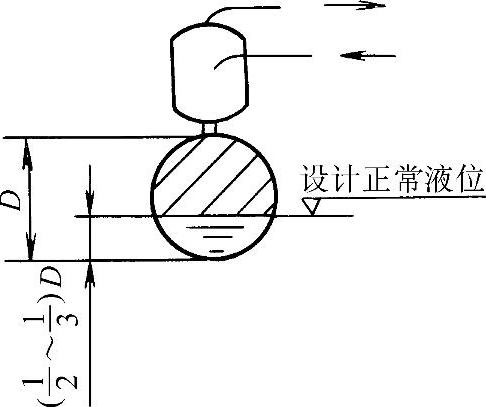

低压循环贮液器按其结构,分为立式和卧式。一般立式气液分离效果较好,但要求设备间高度较高。它们的高度和容积示意图如图20-8和图20-9所示。另外,由于低压贮液器内温度较低,通常根据容器内的温度必须予以一定的隔热处理。

图20-8 立式低压循环桶高度和容积示意图

图20-9 卧式低压循环桶(带气液分离器)高度和容积示意图

3.制冷剂的净化设备

制冷剂的净化设备有空气分离器和过滤器及干燥器。其作用是清除制冷剂中的空气、杂质和水分等。

(1)空气分离器 其作用是清除制冷系统中的空气和其他不凝性气体。制冷系统在充注、补充制冷剂或运行过程,均有可能使空气进入系统。在运行中,制冷剂和润滑油也可能在高温下分解出不凝性气体。空气或其他不凝性气体进入制冷系统,将引起冷凝压力升高,排气温度升高,制冷量降低,功耗增大,甚至危及设备运行安全,故应及时从系统中清除。

通常对小型制冷系统,可以通过高压系统(如冷凝器上部)放空气阀,将空气或其他不凝性气体直接排至大气。但由于制冷剂与空气等不凝性气体混合在一起,在排放过程中,必定要有部分制冷剂损失,甚至造成环境污染,故在大、中型制冷装置中,专门设置了空气分离器,用以排除制冷系统中的空气等不凝性气体,并回收部分制冷剂。

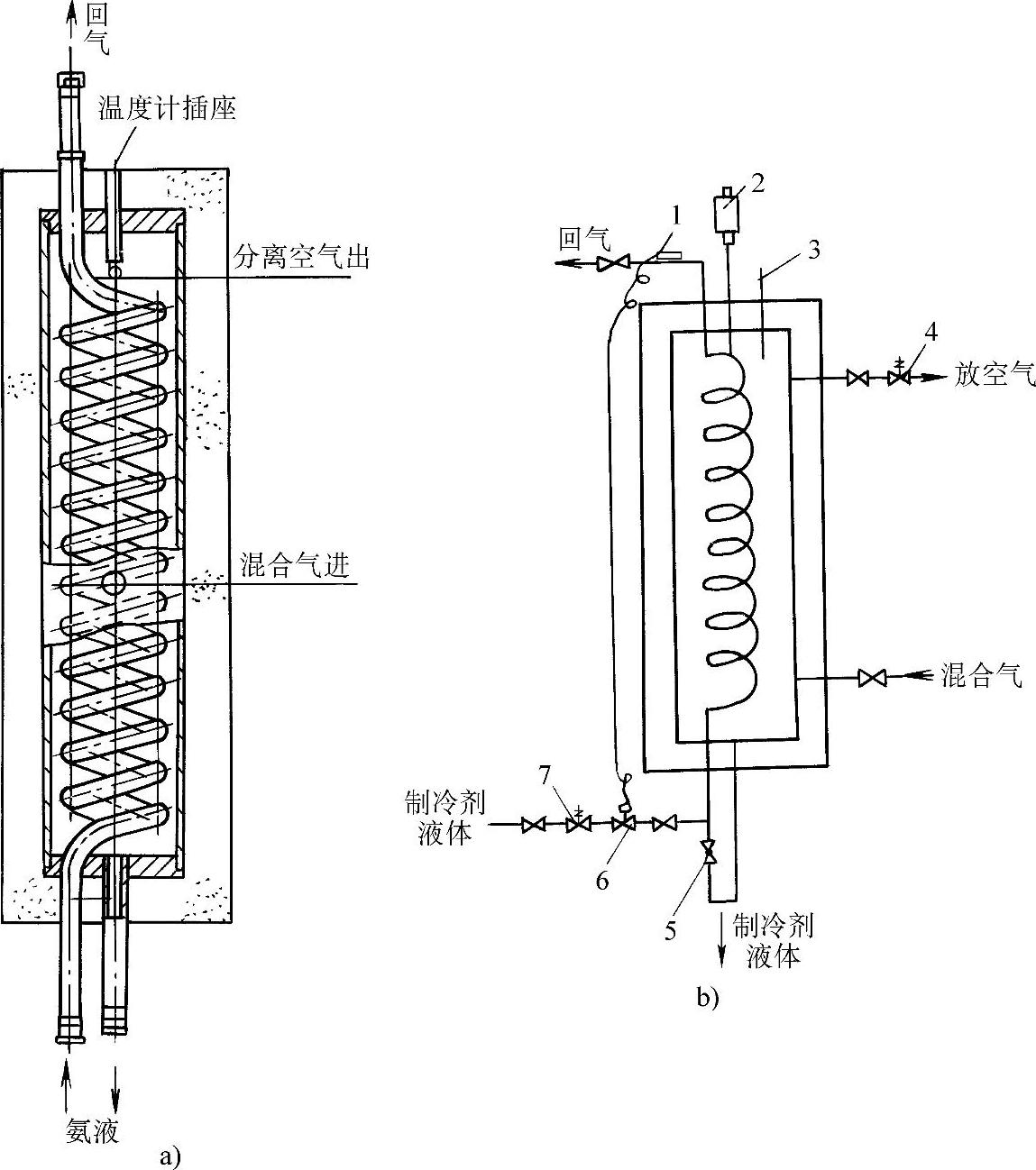

空气分离器的结构型式有卧式和立式两类。立式又有立式壳盘管式和立式自动式两种。基本工作原理是以一定的方式,使分离器内制冷剂与空气等不凝性气体的混合气体冷却,造成制冷剂液化从容器下部排出,空气等不凝性气体分离后,从上部排出。

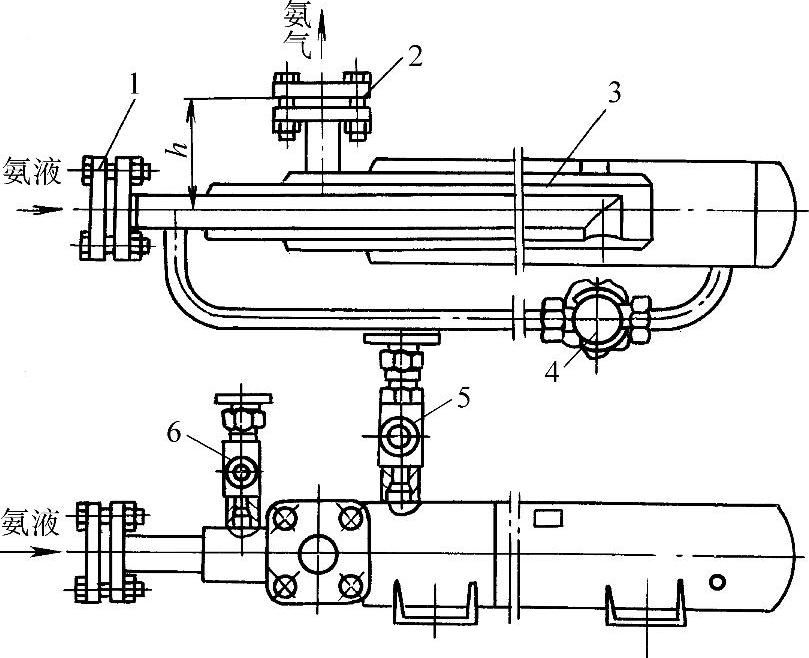

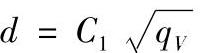

图20-10所示为氨制冷系统中常用的卧式四套管式空气分离器的结构。图20-11为立式空气分离器结构原理图。

图20-10 氨制冷系统中常用的卧式四套管式空气分离器结构

1—液氨进口 2—氨气出口 3—套管 4—节流阀 5—混合气体进口 6—空气放出口

图20-11 立式空气分离器结构原理图

a)立式壳盘管式 b)立式自动式

1—感温包 2—温度控制器 3—温度计 4、7—电磁阀 5—节流阀 6—热力膨胀阀

(2)制冷剂过滤干燥器 制冷系统中的过滤干燥器,用于清除制冷剂液体(或气体)中的水分、机械杂质等。氨制冷系统一般仅装过滤器,而氟利昂制冷系统必须装过滤干燥器。但有时过滤器与干燥器分装,过滤器装在主系统,干燥器装在过滤器前的旁通管路上,制冷剂液体可以选择通过干燥器再通过过滤器,或制冷剂不经干燥器,直接通过过滤器进入供液系统。制冷系统的气体过滤器一般装在压缩机的吸入端,也称吸入滤网。

制冷剂液体过滤干燥器通常装在节流阀、热力膨胀阀、浮球调节阀、供液电磁阀或液泵之前的液体管路上。

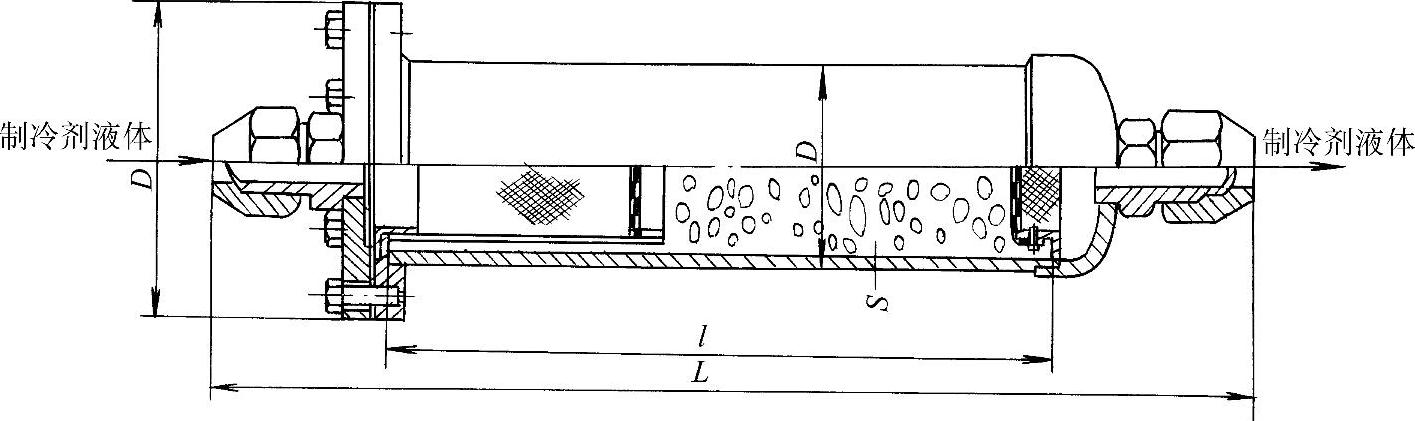

图20-12所示为氨制冷系统常用的制冷剂气、液过滤器结构。图20-13所示为氟利昂制冷系统中采用的液体制冷剂过滤干燥器结构。制冷系统用的过滤器或过滤干燥器的大小,通常是根据制冷系统管路的管径和制冷剂流量大小选配。

图20-12 氨制冷系统常用的制冷剂气、液过滤器

a)氨液过滤器 b)氨气过滤器

图20-13 氟利昂制冷系统中采用的液体制冷剂过滤干燥器

4.液体制冷剂的输送设备

冷库氨制冷系统常采用液泵供液方式,以液泵作为动力输送制冷剂。液泵的主要结构型式有齿轮泵和屏蔽泵。而屏蔽泵均为离心泵。

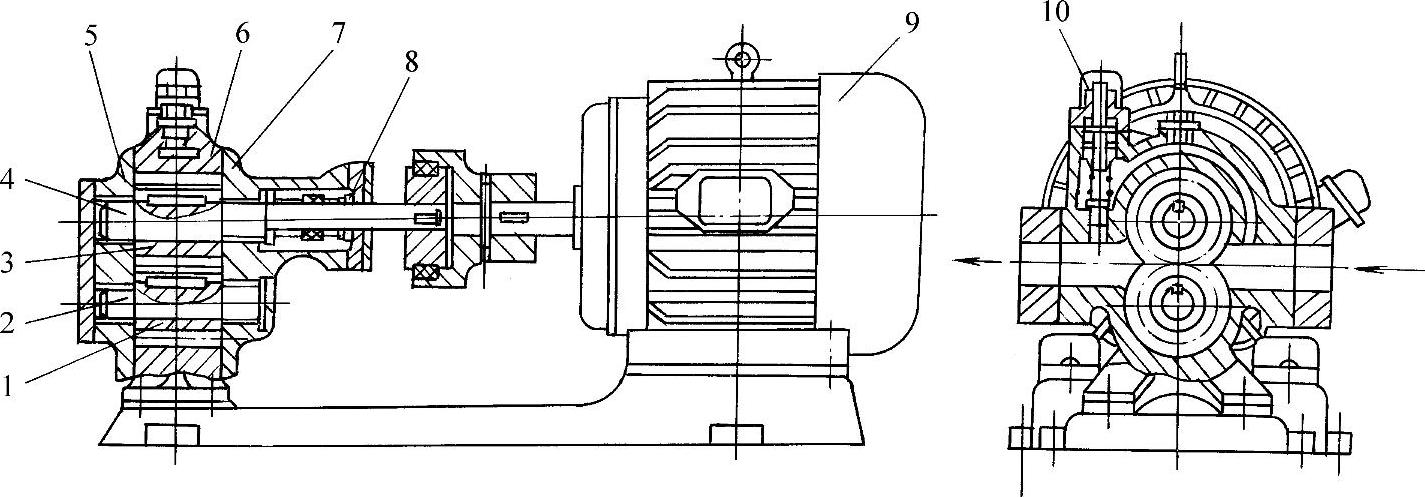

齿轮泵与屏蔽泵的特点:齿轮泵是借助两个齿轮相对运动,产生啮合空间容积的变化而吸入和排出液体。齿轮泵的结构简单,流量均匀且不受压力变化的影响。但齿轮容易磨损,造成制冷剂泄漏。齿轮泵用作输液泵,适用于小流量高扬程场合,但其排出端应设安全旁通阀,与吸入端或低压循环贮液器相通,实现安全保护。氨制冷系统用的供液齿轮泵的结构如图20-14所示。(https://www.xing528.com)

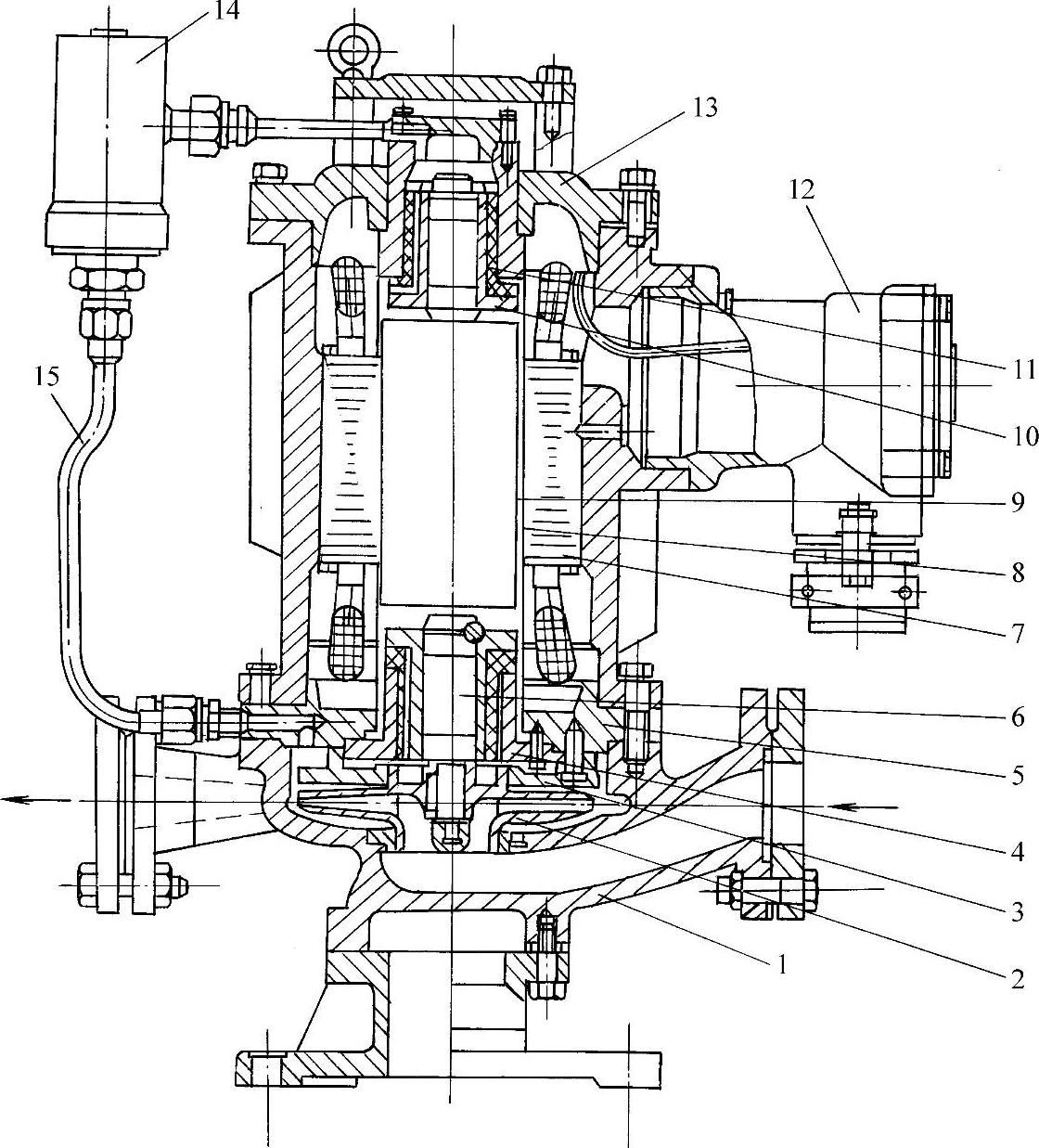

制冷系统用离心式屏蔽泵,是借助离心叶轮高速回转,把机械能转变为液体的动能和压力能,实现输送氨液的作用。该类屏蔽泵结构紧凑、体积小、流量和扬程可选择性大、密封性较好、使用寿命长。但其流量随压头改变影响较大,又易产生“气蚀”。离心式屏蔽泵适用性好,只要吸入端有足够的静液柱,即可保证泵的起动和连续性供液。制冷系统用的供液屏蔽泵的结构分立式和卧式两类,立式泵的结构如图20-15所示。

图20-14 氨制冷系统用的供液齿轮泵的结构

1—从动齿轮 2—泵轴 3—主动齿轮 4—泵轴 5—泵体后盖 6—泵体 7—泵体前盖 8—机械密封 9—电动机 10—安全旁通阀

图20-15 立式屏蔽氨泵结构

1—泵体 2—叶轮 3—密封环 4—轴承座 5—端盖 6—转子 7—电动机定子 8—定子屏蔽套 9—转子屏蔽套 10—轴套(推力盘) 11—轴承 12—出线盒 13—上盖 14—过滤器 15—供液管

氨制冷系统的供液泵选择的基本依据,是系统必要的泵的排量、扬程及吸入口静液柱。其液泵的流量qV(单位为m3/h)计算式如下:

qV=ngzvz

式中 gz——泵所供同一蒸发温度系统的液体制冷剂的蒸发量(kg/h);

n、vz——制冷剂循环倍数、在蒸发温度下制冷剂饱和液体的比体积(m3/kg)。

通常对负荷较稳定、蒸发器组数较少、又不易积油的下进上出供液系统,上式n取3~4,反之则取5~6。对上进下出供液系统n取7~8。

氨泵的输出压头应按输送范围内蒸发压力较高和相对高度较高的蒸发器计算。输出扬程必须克服自氨泵出口至蒸发器进口的全部阻力损失、氨泵中心至最高的蒸发器进口的液柱和蒸发器节流阀前应维持0.1MPa的自由压头,以调节蒸发器的流量。

氨泵的吸入压头是保证氨泵正常供液的基本条件。氨泵吸入压头一般由泵厂在泵性能参数中提供,表20-3为氨泵进液口静液柱选择的参考数据。

表20-3 氨泵进液口的静液柱选择 (单位:m)

5.冷库制冷系统的安全设备

冷库制冷系统除制冷压缩机设有压力、温度等控制器外,制冷系统中往往也设有一些安全设备,如安全阀、紧急泄氨器、易熔塞等。

(1)安全阀 安全阀的作用是保证制冷系统在给定压力下安全工作的设备,多装在压缩机高压端,必要时旁通高低压,实现高压安全保护。安全阀也常装在冷凝器或贮液器等设备上,以避免容器内压力超高。图20-16所示为氨制冷系统常用的弹簧式安全阀结构,当系统压力超过弹簧给定压力时,弹簧被压缩,安全阀阀芯开启,高压制冷剂即被排出。安全阀的给定压力是通过调节弹簧弹力大小实现的。它与制冷系统的工作条件,制冷剂的选择有关,一般氨和R22等制冷系统的安全阀开启压力约1.8MPa。

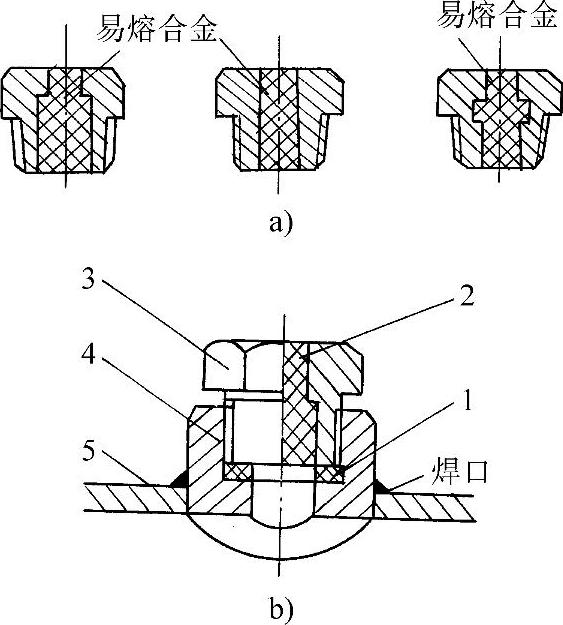

安全阀作为制冷系统一个重要阀件,可根据下列经验公式计算装在压缩机上的安全阀口径d(单位为mm):

式中 qV——压缩机的排气量(m3/h);

C1——计算系数,对R717、R22制冷剂,分别取0.9、1.6。

图20-16 氨制冷系统常用的弹簧式安全阀结构

1—接头 2—阀座 3—阀芯 4—阀体 5—阀盖 6—调节杆 7—弹簧 8—排出管接头

装在压力容器上的安全阀口径d(单位为mm)计算式为

式中 D、L——压力容器的直径和长度(m);

C2——计算系数,一般对R717、R22制冷剂,高压侧取8,低压侧取11。

(2)紧急泄氨器 紧急泄氨器用于大、中型氨制冷系统中,其功能是在遇有火警等事故时,迅速排出容器中的氨液至安全处,以免发生重大事故。

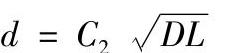

紧急泄氨器为一立式设备,其上设一个氨液入口和清水入口,发生事故时,先打开供水阀,再打开泄氨阀,使氨液与水混合并溶解,最后使含氨量较少的氨水排入安全地点。紧急泄氨器结构见图20-17。

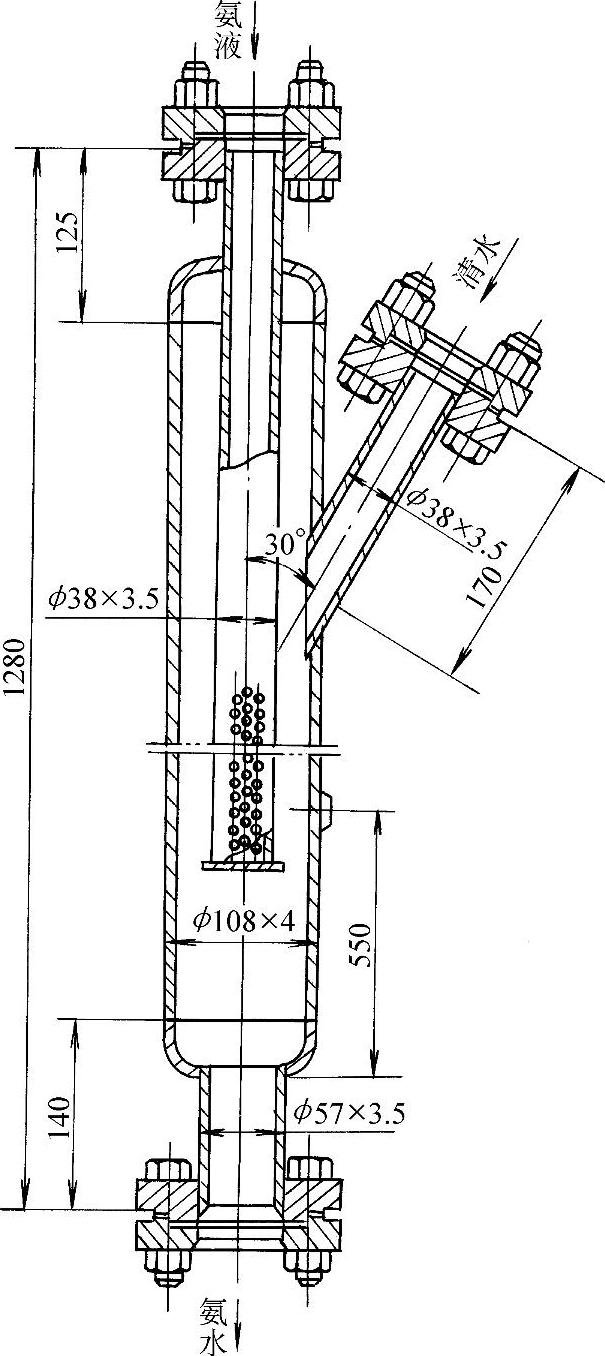

(3)易熔塞 主要用于小型氟利昂制冷装置或不满1m3的容器上,代替安全阀,是最简单的安全器件。图20-18为易熔塞的结构及安装示意图。通常在易熔塞通道内注以低熔点(75°C左右)合金,当容器内压力、温度骤然升高,当温度高到一定值时,合金熔化,制冷剂即被排出。已熔化的易熔塞需要更换重新浇铸合金。易熔塞合金的成分见表20-4。

图20-17 紧急泄氨器结构

图20-18 易熔塞的结构及安装

a)易熔塞结构 b)易熔塞安装示意图

1—密封垫 2—易熔合金 3—旋塞 4—接头 5—容器壳体

表20-4 易熔塞合金的成分(质量分数)

6.制冷系统用回热式换热器

回热式换热器用于氟利昂制冷循环系统。通过回热式换热器间壁,造成高压制冷剂液体,与低压制冷剂气体的换热,实现液体制冷剂过冷、气体制冷剂的过热,提高制冷效率,并保证压缩机运行的安全。

回热式换热器的结构多采用壳盘管式,高压液体制冷剂在盘管内流动,低压气体制冷剂在盘管外流动,壳体内作逆向流动进行换热。图20-19所示为壳盘管式回热器的基本结构。对小型氟利昂制冷系统往往把供液管与回气管绑在一起或焊在一起,构成最简单的回热式换热器。回热式换热器在选择上,除传热面积满足给定的工作条件外,壳内气体流速一般不低于8~10m/s,以防壳内沉积润滑油。回热换热器的传热系数K,在气体流速8~10m/s、液体流速0.1~0.8m/s时,大约为100~250W/(m2·K)。

图20-19 壳盘管式回热换热器

7.蒸发-冷凝器

蒸发-冷凝器用于复叠式制冷机中,高温侧的制冷剂在其中汽化吸热,低温侧的制冷剂在其中放热冷凝,故称为蒸发-冷凝器。

蒸发-冷凝器的基本结构型式有三种:立式壳管式、立式或卧式盘管式及套管式。图20-20所示为立式壳管式和立式盘管式蒸发-冷凝器结构图。一般高温侧制冷剂液体在直管内和盘管内汽化吸热,低温侧气体制冷剂则在管外壳内放热冷凝。为了提高换热效率,两种制冷剂多为逆向流动,而高、低温侧之间的传热温差,一般为5~10°C。蒸发-冷凝器的传热系数大约为460~520W/(m2·K)。

套管式蒸发-冷凝器的结构,与套管式冷凝器相似,是利用两根直径不同的铜管弯曲而成。低温制冷剂液体在管间汽化吸热,高温制冷剂蒸汽在小管内放热冷凝。套管式蒸发-冷凝器仅用于小型低温设备。

图20-20 立式管壳式和立式盘管式蒸发-冷凝器结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。